转杯纺混色棉纱的纤维混合均匀度

2019-08-08邓茜茜杨瑞华徐亚亚高卫东

邓茜茜, 杨瑞华, 徐亚亚, 高卫东

(生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122)

混色纱中有色纤维的混合方式包括纤维混、条子混和粗纱混等。多色散纤维混合一般在开清棉工序进行,混合比较充分;条子混色是先将各色纤维制成生条,按照设计的混色比例将不同颜色的条子,在并条工序进行并和混色;粗纱混合是按照混色比例将不同颜色的粗纱按设定的速度喂入,达到预期的颜色效果[1]。转杯纺生产混色纱时可使用条混法对有色纤维进行混合,即将不同颜色的散纤维或条子按照一定比例搭配并混合成条或者混合成粗纱,再通过转杯纺纱机纺制成细纱;也可使用粗纱混合方法进行混色,即不同颜色的纤维条由转杯纺纱机的喂入机构喂入,通过控制喂入速度实现混纺比例的控制,纤维须丛经分梳辊梳理混合后在高速回转的转杯内并合加捻成纱[2-3]。混色纱中有色纤维的均匀混合是生产混色纱的技术难点之一,目前,转杯纺混色纱中色纤维的混合均匀程度均存在部分问题,有必要对不同混色方式所生产混色纱中有色纤维的混合均匀程度进行详细研究。

本文以红、黄、蓝3种颜色的棉纤维为原料,采用条子混色(1道并条和3道并条)和粗纱混合方式通过转杯纺纱机进行纺纱,在保持成纱线密度一定的条件下,改变纱线中红色、黄色和蓝色纤维的配比,生产不同颜色的纱线,并计算转杯混纺纱中各组分纤维的汉密尔顿转移指数,分析混纺纱横截面中纤维径向分布和不同混合方式对纱线中纤维混合均匀程度的影响。

1 纤维混合方法

1.1 条混法

条混法是将多根有色条子在并条工序实现纤维的混合。在批量生产时,将各种色纤维先分别经清梳工序制成有色生条后在并条机上按混色比例进行混条,以确保混纺比与混色比正确。

1.2 粗纱混合法

采用三通道转杯纺成纱方法实现粗纱的混合。三通道转杯纺是柔性化生产的伺服数控纺纱与混合性良好并成纱快速的转杯纺纱的结合体,其纺纱机制如图1所示[4]。

1、5、6—喂给罗拉对应传动齿轮组合;2和7,3和8,4和9—喂给罗拉/胶辊组合; 10—集棉装置;11/12—集合喂给罗拉/胶辊组合;13—分梳辊;14—输纤通道;15—转杯; 16—引纱管;17—引纱罗拉;18—纱线;19—筒子。 图1 转杯纺成纱系统

Fig.1 Forming system of three-channel rotor spinning yarn

将3种不同颜色纤维条喂入,先经集棉装置对纤维须条进行集聚,再由喂给罗拉12喂入分梳辊,纤维须条经过分梳辊的再次分梳混合形成纤维流,纤维流在前方负压及分梳辊产生的离心力的作用下,由输纤通道进入转杯,在转杯的凝聚槽凝聚合成纤维环,并由转杯加捻成纱,经引纱罗拉引出形成纱线。

图1中传动齿轮组合1、5、6将喂给罗拉组合2、3、4分别通过皮带连接3个伺服电动机。伺服电动机分别由可编程控制器(PLC)独立控制,使得3个罗拉具有各自的速度,可纺出各种混纺比及线密度的数码转杯纱。喂给罗拉2、3、4与胶辊7、8、9组成3个独立喂入通道。集棉器使得3根纤维条在穿过各自通道后经集合喂给罗拉11和集合给棉胶辊12喂入分梳辊。纤维经分梳辊的梳理与转杯的集聚加捻后由引纱罗拉卷绕成筒子纱。

三通道转杯纺与传统转杯纺的区别主要在于喂入机构。喂入机构的组合罗拉由伺服电动机独立驱动的3个罗拉构成。可以是2种或3种不同颜色的粗纱以相同或不同的速度分别喂入3个罗拉,经过集棉装置汇集后由喂给罗拉喂入分梳辊,也可以是单根条子直接由喂给罗拉喂入集棉装置,再经由分梳辊分梳的纤维沿输纤通道进入转杯,在转杯内凝聚合成纤维环并加捻成纱线。这种独立驱动的喂入机构组合是三通道转杯纺实现柔性化生产的主要组成机构,可以生产混色纱、渐变色纱、段彩纱及彩节纱等[5]。

2 实验方案

2.1 纺纱工艺设计

转杯纺色纺纱纤维细度与纱线横截面内纤维根数有关,为获得良好的可纺性,纱线横截面的纤维数量应该大于100根[6]。为保持染色原棉的弹性并减少强度损失,要选择细度好、成熟度好、杂质含量低的原棉[7]。本文实验以红、黄、蓝3色棉粗纱和红、黄、蓝3色棉条为原料,原料定量如表1所示。

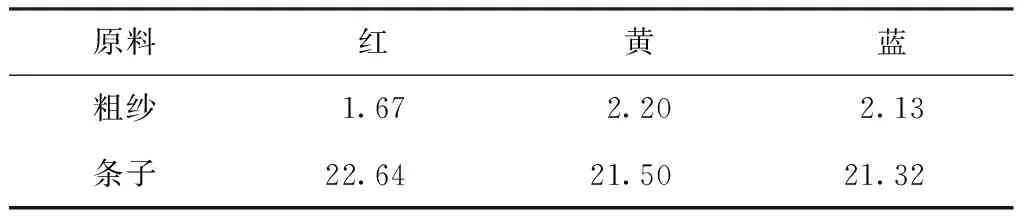

表1 原料定量

Tab.1 Raw material rationg/(5 m)

原料红黄蓝粗纱1.672.202.13条子22.6421.5021.32

按照2色搭配和3色搭配,以相同的纺纱工艺纺制线密度为44.85 tex、捻系数为400的二组分混色棉纱和三组分混色棉纱。条混配色方案如表2、3所示。粗纱混合采用三通道转杯纺的方式,实现多色粗纱不同喂给速度进行给棉以达到多色纤维混合,纤维给棉速度如表4、5所示。

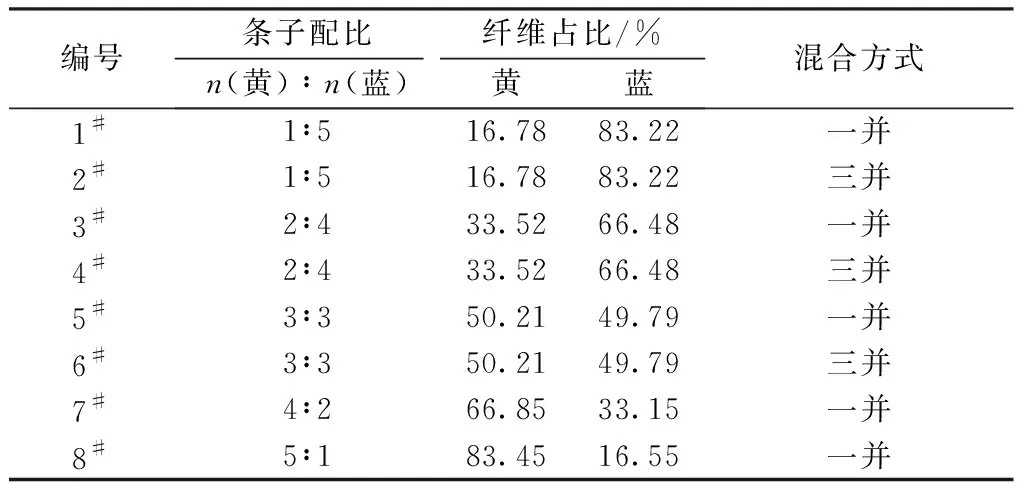

表2 二组分混色棉纱的条混配色方案

Tab.2 Color mixing scheme of two-componentblending cotton yarn

编号条子配比纤维占比/%n(黄)∶n(蓝) 黄蓝混合方式1#1∶516.78 83.22 一并2#1∶516.78 83.22 三并3#2∶433.52 66.48 一并4#2∶433.52 66.48 三并5#3∶350.21 49.79 一并6#3∶350.21 49.79 三并7#4∶266.85 33.15 一并8#5∶183.45 16.55 一并

注:n(黄)∶n(蓝)表示黄色条子与蓝色条子根数之比。

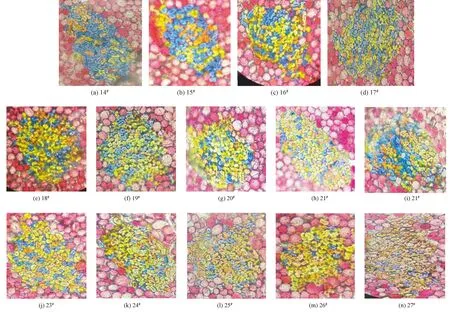

图2 二组分条混混色棉纱切片样本

Fig.2 Slice samples of two-component colored cotton yarn

表3 三组分混色棉纱的条混配色方案Tab.3 Color mixing scheme of three-componentblending cotton yarn

编号条子配比纤维占比/%n(红)∶n(黄)∶n(蓝)红黄蓝混合方式14#1∶1∶416.9116.3766.72一并15#1∶1∶416.9116.3766.72三并16#1∶2∶316.9632.8550.19一并17#1∶2∶316.9632.8550.19三并18#1∶3∶217.0149.4233.57一并19#1∶3∶217.0149.4233.57三并20#1∶4∶117.0766.116.83一并21#1∶4∶117.0766.116.83三并22#2∶1∶333.7416.3349.93一并23#2∶2∶233.8532.7733.38一并24#2∶3∶133.9549.3116.74一并25#3∶1∶250.5016.3033.20一并26#3∶2∶150.5632.6916.65一并27#4∶1∶167.9016.1215.98一并

注:n(红)∶n(黄)∶n(蓝)表示红色条子、黄色条子与蓝色条子根数之比。

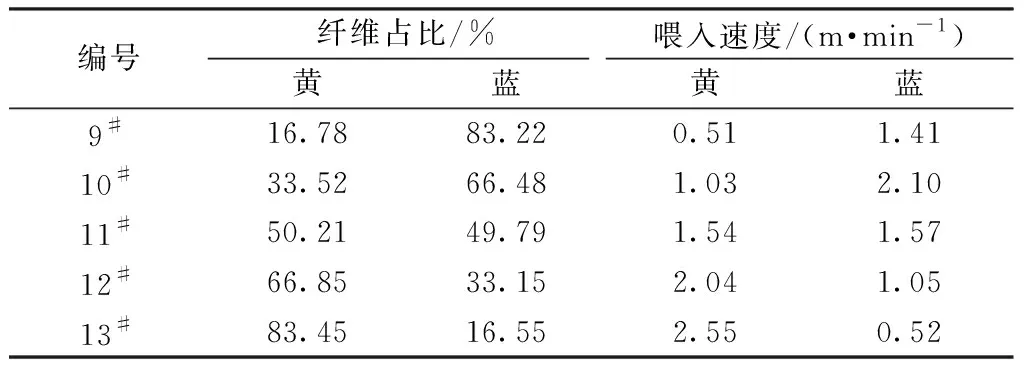

表4 粗纱混合的二组分混色棉纱生产工艺

Tab.4 Spinning parameters of two-component mixedcolor cotton yarn blending by two rovings

编号纤维占比/%喂入速度/(m·min-1)黄蓝黄蓝9#16.7883.220.511.4110#33.5266.481.032.1011#50.2149.791.541.5712#66.8533.152.041.0513#83.4516.552.550.52

表5 粗纱混合的三组分混色棉纱生产工艺

Tab.5 Spinning parameters of three-component mixedcolor cotton yarn blending by three rovings

编号纤维占比/%喂入速度/(m·min-1)红黄蓝红黄蓝28#16.9116.3766.720.520.502.1129#16.9632.8550.190.531.001.5930#17.0149.4233.570.531.511.0631#17.0766.1016.830.532.020.5332#33.7416.3349.931.050.501.5833#33.8532.7733.381.051.001.0534#33.9549.3116.741.051.510.5335#50.5016.3033.201.570.501.0536#50.5632.6916.651.571.000.5337#67.9016.1215.982.110.490.50

2.2 切片样本制作

以37种混色棉纱为研究对象,每种纱线选取5张清晰的切片样本,共185个切片样本来计算每种纱线横截面中纤维的汉密尔顿转移指数M,分析各色纤维的径向分布情况。二组分混色棉纱切片样本如图2、3所示,三组分混色棉纱的切片样本如图4、5所示。

图3 二组分粗纱混色棉纱切片样本

Fig.3 Slice samples of two-component roving blended cotton yarn

图4 三组分条混混色棉纱切片样本

Fig.4 Slice samples of three-component colored cotton yarn

图5 三组分粗纱混色棉纱切片样本

Fig.5 Slice samples of three-component roving blended cotton yarn

2.3 计算与分析

根据得到的切片样本观察混色棉纱各组分纤维在纱线径向的分布,计算各组分纤维汉密尔顿转移指数M。

汉密尔顿转移指数M是测定混纺纱中纤维径向分布的重要指标。一般M值在-100%~100%范围内。M为0时表示各组分纤维均匀分布;M为负表示该组分纤维优先向内转移;M为正表示该组分纤维优先向外转移;M为±100%时,表示纤维在纱线内完全分离;M为100%时,纤维集中分布在纱线外层;M为-100%时,纤维集中分布在纱线内层[8-10]。

本文实验中每种纱各制做5个切片样本,按照汉密尔顿转移指数的计算方法,首先对纱线切片样本采用半径5等分法作外接圆,然后分割此圆或椭圆半径成5等分。作5个同心圆,将纱的横截面分成5层,由里向外将纱截面依次编为1、2、3、4、5个纤维层。分别统计每层圆环中各色纤维的根数,对样品进行分析后计算出各色纤维的汉密尔顿转移指数M,取平均值为该纱线的汉密尔顿转移指数。

以二组分混色棉纱为例,汉密尔顿转移指数计算步骤如下。

1)制作纱线横截面切片,在电子显微镜下进行图像采集,根据图像确定纱线外轮廓的圆边界,然后确定纱线中心,将半径5等分,作外轮廓同心圆或同心椭圆,将横截面分成5个纤维层,按照由纱心向外依次计为第 1 层,第 2 层,,第 5层。图6示出二组分纱线切片样本等分同心圆的示意图。

图6 二组分混色棉纱切片样本等分同心圆

Fig.6 Two-component mixed-color cotton yarn slice sample divided into concentric circles

2)计数各层各色纤维的数量,计算每种颜色纤维的实际占用横截面积。在计数纤维时,一些纤维会分布在纤维层的边界上,当纤维横截面积大于1/2时,则认为纤维分布在面积较大的那层,计数1根纤维,当1根纤维在相邻2层分布相等时,计数为0.5个。计算纤维的实际横截面积时,需要对纤维的数量和纤维的平均横截面积进行求积。由于实验中纤维试样均为棉纤维,其平均横截面积相等,设定棉纤维平均截面积为1,则每种有色纤维的实际占有截面积为纤维根数。

3)根据式(1)计算纤维的实际面积分布一次矩。

FA=-2A1-A2+2A4+A5

(1)

式中:A表示1种颜色的纤维根数;Ai表示第i层该颜色纤维根数。

4)计算纤维的均匀分布一次矩

(2)

式中:A表示5层1种颜色纤维的总根数;ti表示第i层所有颜色纤维的总根数;T为纱线截面所有纤维总根数。

5)比较步骤3)、4),若FU-FA>0,则纤维优先分布在内层,依次填充第1层,第2层直到这种纤维全部填充完,依照纤维新的分布情况,计算该纤维的最大向内分布一次矩FI;若FU-FA<0,则纤维优先分布在外层,依次填充第5层,第4层直到所有的该纤维填充完,依照该纤维新的分布情况,计算最大向外分布一次矩FO[11]。

6)计算纤维的汉密尔顿转移指数M。若FU-FA>0,按式(3)计算;若FU-FA<0,按式(4)计算。

(3)

(4)

三组分混色棉纱各色纤维汉密尔顿转移指数计算方法与二组分混色棉纱各色纤维汉密尔顿转移指数计算方法相同。

3 实验结果与讨论

经过计算,分别得出3种不同混合方式(一并条混、三并条混和粗纱混合)所制得二色和三色混纺纱线的纤维转移指数,如表6、7所示,其平均值分别如图7、8所示。

表6 二组分混色棉纱各样本汉密尔顿转移指数

Tab.6 Hamilton transfer indexes for various samples oftwo-component blending cotton yarn

样本编号汉密尔顿转移指数/%黄色纤维蓝色纤维1#-3.443.442#4.41-4.413#-2.462.464#-2.702.705#1.39-1.396#1.81-1.817#-4.484.488#11.47-11.479#8.24-8.2410#-5.665.6611#-0.850.8512#-2.302.3013#-5.435.43

表7 三组分混色棉纱各样本汉密尔顿转移指数

Tab.7 Hamilton transfer index for various samples ofthree-component blending cotton yarn

样本编号汉密尔顿转移指数/% 黄色纤维蓝色纤维红色纤维14#1.194.613.5015#-0.385.68-9.5016#0.780.69-2.0717#-6.16-2.49-6.6018#-5.09-1.627.3519#-3.26-1.691.2320#-6.475.882.9321#1.11-2.730.6422#-5.644.09-0.0823#-6.733.693.7724#6.030.12-7.1325#0.26.78-5.0826#-3.65-7.166.0927#8.97-2.99-3.0628#5.47-5.749.5729#0.61-2.662.9930#11.85-3.04-7.8631#-8.3314.24-2.9232#6.62-3.47-0.7333#4.030.60-4.4634#12.103.84-14.6335#2.33-4.431.9636#-5.79-11.033.0137#8.98-9.310.12

图7 三组分转杯纺混色棉纱汉密尔顿转移指数

Fig.7 Hamilton transfer index of three-component colored cotton yarn

图8 二组分转杯纺混色棉纱汉密尔顿转移指数

Fig.8 Hamilton transfer index of two-component colored cotton yarn

由图7可知:三组分转杯纺混色棉纱中,粗纱混色棉纱各颜色纤维汉密尔顿转移指数绝对值之和为7.18%,一并条混棉纱各颜色纤维汉密尔顿转移指数绝对值之和为3%,三并条混棉纱各颜色纤维汉密尔顿转移指数绝对值之和为5.03%,所以三组分混色棉纱各混合方式中一并条混优于三并条混,三并条混优于粗纱混色;3种混合方式纺制的三组分混色棉纱各组分纤维转移指数均在±4%范围内,说明混色棉纱中纤维分布均匀。

由图8可知:二组分转杯纺混色棉纱中,粗纱混色棉纱各颜色纤维汉密尔顿转移指数绝对值之和为2.4%,一并条混棉纱各颜色纤维汉密尔顿转移指数绝对值之和为1%,三并条混棉纱各颜色纤维汉密尔顿转移指数绝对值之和为2.34%;一并条混的二组分混色棉纱均匀度最好,三并条混的二组分混色棉纱均匀度略优于粗纱混色;3种混合方式纺制的二组分混色棉纱各组分纤维转移指数均在±2%范围内波动,表示二组分混色棉纱中纤维径向分布均匀。

综合可知,采用3种混合方式得到纱线的汉密尔顿转移指数均低于±25%,且均在±5%的范围内,说明混合方式对转杯纺混色棉纱的径向分布没有明显影响。转杯纺纱系统成纱中纤维束通过分梳辊的梳理和混合,在转杯内离心力作用下再次混合并凝聚成须条,经加捻后成纱,再由引纱罗拉导出形成纱线。所以无论以何种混合方式得到的纤维束再次通过转杯纺纱机纺纱,分梳辊和转杯的再次梳理混合都能使纱线中的纤维分布均匀。

4 结 论

本文采用3种混合方式对转杯纺细纱的纤维径向分布特征进行了研究,结果表明,3种混合方式得到棉纱的汉密尔顿转移指数均在±5%的范围内,低于±25%,说明混合方式对转杯纺混色棉纱的均匀度没有明显影响。转杯纺是一种可实现纤维均匀混合的成纱方法,成纱过程中通过分梳辊的纤维在转杯内重新混合、集聚、加捻,各色纤维都会出现由外向内、再由内向外反复变换多次位置的情况,所以切片中各色纤维会有时向内转移,有时向外转移,表现为各色纤维的汉密尔顿转移指数的实验数据有正有负,但纱线中纤维总体分布均匀。在转杯纺混色棉纱的生产实践中可根据实际情况,选择最有利的混色方式,以达到效益最大化。