可调式液压缸缓冲装置设计及其缓冲过程研究①

2019-08-08丁响林阚玉锦

丁响林, 阚玉锦, 苏 进

(安徽机电职业技术学院 机械工程学院,安徽 芜湖 241002)

0 引 言

随着液压技术的发展,高压、高速、高效、低噪、高可靠性等要求逐渐成为液压系统的必备要求[1]。而液压缸作为液压系统中的执行元件,其缓冲性能是实现液压系统高速、高压效果的关键[2]。

常见的液压缓冲装置从结构上而言主要有节流孔式和环形间隙式两种,与机械缓冲装置相比,避免了缓冲弹簧回弹和震荡的情况发生[3]。但常规的液压缓冲装置在进入缓冲过程时,缓冲腔内的压力快速升高,极易产生脉冲压力,导致液压缸内的密封件及液压系统内其他元件的损坏[4]。改变节流孔的的大小和排列方式,或者改变环形间隙的结构形状,可以有效的改善脉冲冲击现象[5],但这种改进又导致液压缸的设计难度和制造难度加大,制造成本增加,且适用范围较小,无法大规模应用。结合气体易压缩的特性和液压油无法压缩的特性,使用压缩空气或其他气体作为液压缸的缓冲装置可以有效的改善液压缸的缓冲效果[6],而且设计、制造简单,制造成本低,缓冲范围可以大范围调节,能够适用于大部分的液压缸使用工况。另外,压缩气体膨胀时可以对液压缸反向做功,从而提高液压缸换向的启动速度,节约液压缸的使用成本[7]。

1 液压缓冲装置原理分析

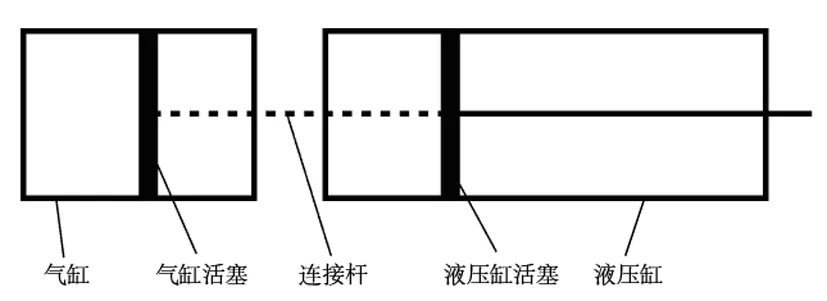

气体具备可压缩性,且气体被压缩后气体的温度降低而内能增加,可实现动能向气体内能的转换。压缩气体在很多行业都有应用,如空气弹簧、气缸等[8]。文中利用空气弹簧的减振缓冲原理,与气缸相结合,将其应用于液压缸内部,连接气缸活塞与液压缸活塞,以压缩空气为阻力实现液压缸换向时的缓冲功能,其工作原理如图1所示:

图1 气缸缓冲工作原理

因气缸仅用于实现液压缸的缓冲功能,行程与液压缸不同,故气缸活塞与液压缸活塞无法直接进行固定连接。同时,为避免液压缸活塞与连接杆产生刚性碰撞,连接杆替换为液压油,利用液压油的不可压缩特性传递活塞运动。液压缸在运行过程中,液压油始终与液压缸活塞及气缸活塞接触,且随液压缸活塞运动,可以极大程度避免脉冲冲击,其原理如图2所示:

气缸的无杆腔内充满了压缩气体,并根据缓冲性能要求设定其初始压力。液压缸有杆腔进油、无杆腔出油时,液压缸无杆腔压力为零,气缸内气体膨胀,体积最大,气缸活塞与限位块接触;液压缸进入缓冲阶段时,液压缸无杆腔进油口、出油口均关闭,液压缸活塞在惯性作用力下压缩气体,气缸活塞随液压缸活塞向左移动,气体压强增加,实现缓冲效果。

在液压缸进入缓冲阶段后,随着液压缸活塞开始减速至停止状态,气缸活塞也随之逐渐向左运动压缩气体,气缸内气体的压力越大,对液压缸活塞的减速效果越好,该过程与弹簧压缩相似。但与常规的弹簧缓冲装置不同的是,使用压缩气体缓冲不仅可以调整缓冲效果,而且缓冲范围大,缓冲过程稳定且可控,同时也避免了弹簧缓冲装置的回弹及振荡现象。

2 液压缓冲装置结构设计

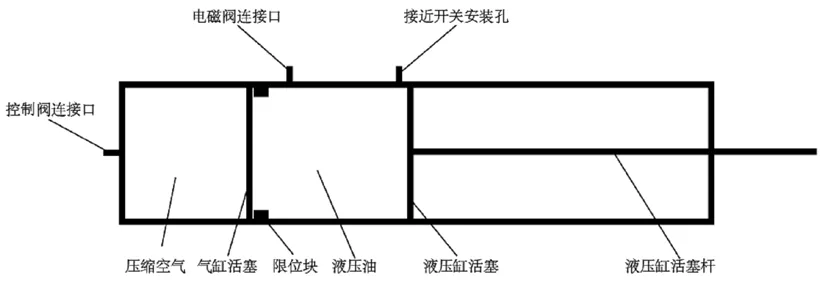

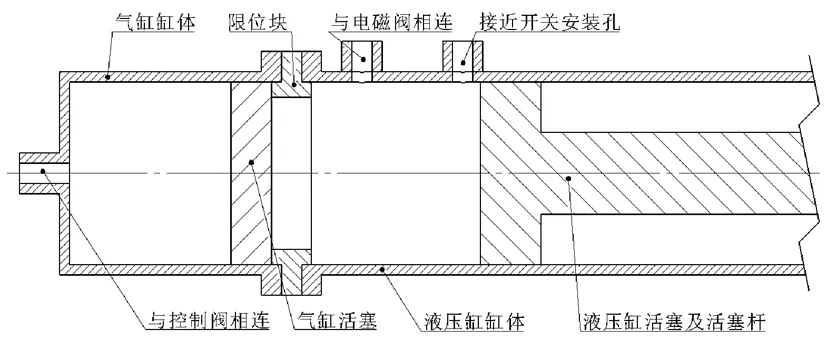

根据该缓冲装置的工作原理和缓冲流程,将液压缸的端盖替换为气缸,其结构简图如下:

图2 气体压缩缓冲原理

图3 液压缓冲装置结构简图

气缸缸体与液压缸缸体之间设计有限位块,用于限制气缸活塞和液压缸活塞的位置,避免两者直接发生刚性碰撞,限位块内置金属骨架,以聚氨酯等具备静密封效果且有一定弹性的材质包裹。气缸缸体上设计有进、出气口,与控制阀及压力表相连,用于控制气缸内的气体压力。液压缸无杆腔的安装孔一个用于安装接近开关,一个用于连接电磁阀。

3 缓冲过程分析

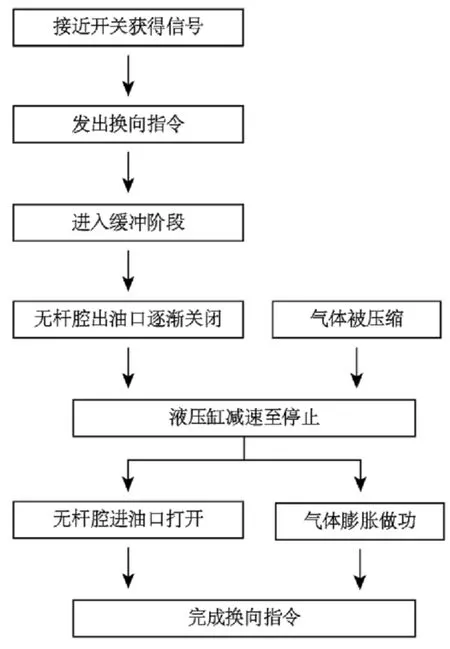

液压缸活塞杆回缩时,液压缸活塞经过接近开关位置,触发电信号,液压缸有杆腔的进油口电磁阀切换,使有杆腔与油箱联通;同时,无杆腔电磁阀切换,逐渐关闭无杆腔出油口。因液压油无法压缩,液压缸活塞的运动通过液压油传递至气缸活塞,在无杆腔出油口逐渐关闭的过程中气缸活塞逐渐加速至与液压缸活塞速度相同,并对气体压缩。气体压力的大小与液压缸活塞的加速度及液压缸活塞密封件与缸体之间的摩擦力有关,当液压缸的运动速度降低至零时,气体压力达到最大值,该压力推动液压缸反向运动,同时液压缸无杆腔的电磁阀开启,使无杆腔与进油口联通,推动液压缸活塞换向。此时,液压缸有杆腔与油箱联通,有杆腔压力为零。液压缸换向缓冲流程示意图如图4所示:

图4 换向缓冲流程示意图

液压缸活塞杆回缩时,液压缸无杆腔与油箱联通,无杆腔压力为零。此时气缸进、出气口控制阀关闭,气缸内气体存在一定压力,以保持气缸活塞与限位块始终接触。在液压缸进入缓冲过程时,与气缸缸体连接的控制阀关闭,使气缸缸体内的气体总量保持不变,则气缸内的压力大小与气缸活塞到缸体端面的距离成正比,即:

(1)

式中,P0为气缸内气体的初始压力,L0为气缸活塞到缸体端面的最大距离。因液压缸无杆腔与油路不联通,且液压油不可压缩,则液压缸活塞的位移与气缸活塞的位移相同。液压缸活塞的位移为:

(2)

式中,v0为液压缸活塞进入缓冲过程前的运动速度,t为缓冲时间,a为液压缸活塞缓冲过程中的瞬时加速度。对于理想的液压缓冲过程而言,缓冲过程中的速度曲线以抛物线最佳,即瞬时加速度由0线性增大(该加速度为负值),由牛顿定律可得:

PS=(m1+m2+m3)a

(3)

式中,S为气缸的有效横截面积,m1、m2、m3分别为液压缸活塞及活塞杆、液压油、气缸活塞的质量,忽略液压缸活塞和气缸活塞的摩擦阻力,由此可得:

(4)

即:

(5)

将液压缸和气缸的相关参数代入公式(5)中,对加速度和时间求导,根据液压缸的缓冲性能要求确定液压缸的缓冲时间及加速度曲线,并以此确定气缸的初始压力P0和气缸活塞的行程。

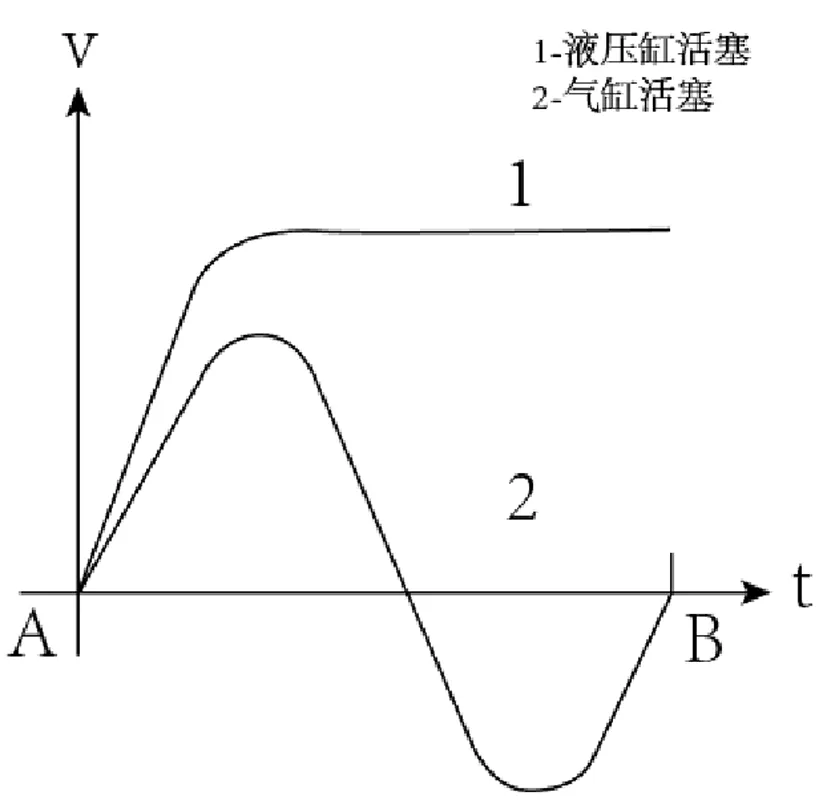

液压缸的缓冲过程,即是气缸活塞对气缸内气体的压缩做功的过程,将液压缸的动能转化为了气体的内能。但在实际的缓冲过程中,液压缸无杆腔出油口并非瞬时关闭,而是将出油口的流通面积逐渐缩小至零,以避免脉冲冲击的现象发生。同时,气缸活塞的运动速度逐渐增大,当其速度与液压缸速度相同时,液压缸无杆腔出油口完全关闭,两者运动速度同步下降,其速度曲线如图5所示。

图5 活塞速度曲线

当液压缸活塞速度降为零时,缓冲过程结束,控制系统发出换向指令,液压缸无杆腔进油,无杆腔内压力逐渐增加,推动活塞杆伸出。在此过程中,气缸内压力比液压缸无杆腔内压力大,气体膨胀做功,通过液压油推动液压缸活塞做功,加快液压缸的启动速度,其速度曲线如图6所示。

在缓冲阶段,气缸活塞对气缸内气体的压缩使气体的温度降低而压强增大,液压缸换向后气体膨胀,气体的温度升高而压强减小,但由于液压缸的缓冲时间很短,气体压缩、膨胀的做功过程可看作绝热做功。若忽略密封件 你和缸体之间的摩擦力做功,该缓冲装置将缓冲前的动能通过压缩气体转化为气体的内能,液压缸换向后气体膨胀,将内能转化为液压缸的动能,能够大幅度降低液压缸换向过程中的能量损失,节约液压缸的使用成本。

图6 活塞换向启动速度曲线

4 结 论

设计的液压缸缓冲装置通过利用气体易压缩和液压油不可压缩的特性,设计了一种新型的液压缸缓冲装置,该装置结构简单容易加工,生产成本低,而且缓冲效果好,适用范围大,可应用与大多数类型的液压缸。通过对缓冲过程进行分析,确认了该缓冲装置与传统的机械缓冲或液压缓冲对比的优势,为液压缸缓冲性能的改进提供了参考依据。