从废镍催化剂中酸浸镍试验研究

2019-08-08彭人勇魏继宽

彭人勇,魏继宽

(青岛科技大学 环境与安全工程学院,山东 青岛 266042)

石油炼化过程中会产生大量含镍废催化剂,其中镍质量分数在4%~20%之间[1-2]。这种废催化剂属于危险废物,对环境有较大危害;但其中镍质量分数较高,远高于贫镍矿石[3],也具有极高回收价值。从废催化剂中提取镍的方法主要有干法和湿法[4]:干法是将含镍废催化剂在冶金炉中高温焙烧,使镍最终以合金形式回收[5-6],对设备要求较高,能耗较大,只适用于难以处理的重金属废催化剂;湿法是以酸、碱为浸出剂浸出金属镍[7-8],再通过化学沉淀或溶剂萃取、离子交换法将镍以化合物形式从浸出液中分离出来[9-10]。

目前,国内外对从废镍催化剂中湿法回收镍已有较多研究,所用浸出剂主要为硫酸,其他酸的浸出效果鲜有提及[11-12]。用硫酸浸出,镍浸出率较高,但浸出时间过长,液固体积质量比过大,生产成本较高[13-15];从酸浸液中采用溶剂萃取法回收镍[16],回收效果较好,但有机溶剂对后续废水处理难度较大。试验研究采用硫酸、硝酸、盐酸分别从含镍废催化剂中浸出镍,比较了3种酸对镍的浸出效果,并优化了酸浸条件,以期达到改进工艺、减少污染、为后续镍的分离提纯提供适宜溶液的目的。

1 试验部分

1.1 试验原料与仪器

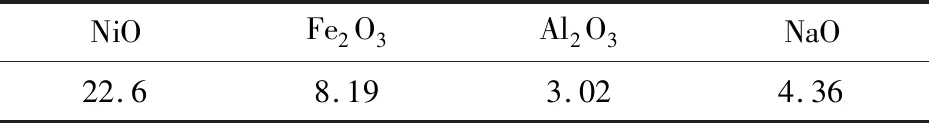

废催化剂取自东营某化工企业,化学组成与物相分析结果见表1和图1。可以看出,废催化剂的主要成分为氧化镍、氧化铁、氧化铝等金属氧化物,其中氧化镍占比超过20%。

表1 废催化剂主要化学组成 %

图1 废催化剂的XRD图谱

试验所用硫酸、硝酸、盐酸均为分析纯。

试验主要设备有HH-2数显恒温水浴锅,722s可见分光光度计,SHG-A型循环水真空泵等。

1.2 试验原理与方法

试验原理:废镍催化剂分别用硫酸、硝酸、盐酸浸出,主要发生如下反应。

镍的浸出:

铁的浸出:

铝的浸出:

试验方法:将废催化剂研磨至-200目,取一定质量装入烧杯,分别按一定固液体积质量比加入不同浓度硫酸、硝酸、盐酸。在恒温水浴锅中于不同温度下浸出一段时间,然后抽滤,所得浸出液中加入适量氢氧化钠调节pH。用分光光度法测定滤液中镍质量浓度,计算镍浸出率。

2 试验结果与讨论

2.1 酸质量浓度对镍浸出率的影响

废催化剂质量5 g,不同质量浓度硫酸、硝酸、盐酸按固液质量体积比1∶5混合,在60 ℃恒温水浴锅中加热浸出1 h,考察酸质量浓度对镍浸出率的影响。试验结果如图2所示。

图2 酸质量浓度对镍浸出率的影响

由图2看出:随酸质量浓度提高,镍浸出率增大;3种酸中,硫酸浸出效果最好;适宜的酸质量浓度,硫酸364.5 g/L,硝酸423.5 g/L,盐酸540 g/L。

2.2 固液质量体积比对镍浸出率的影响

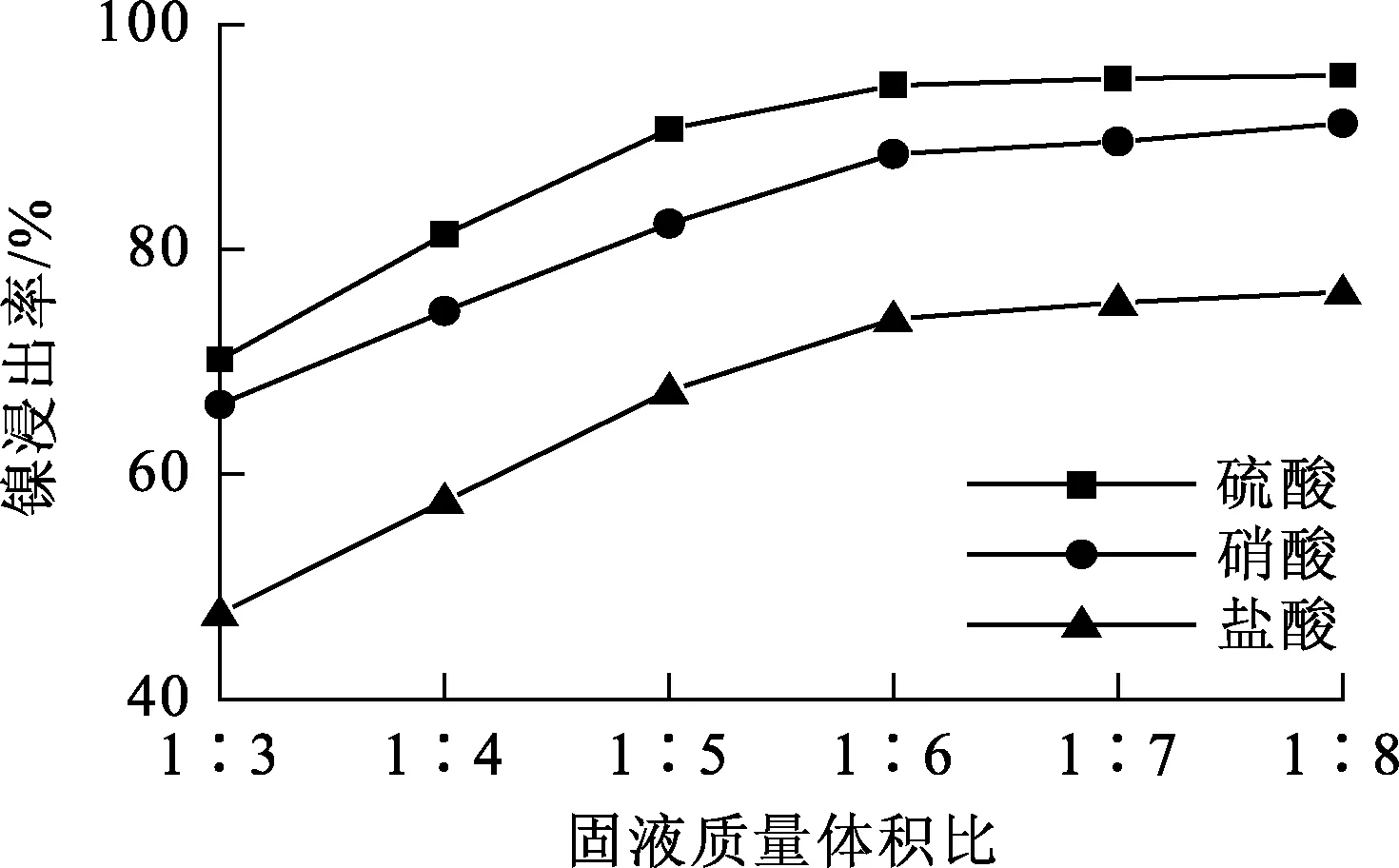

3种酸质量浓度分别为硫酸364.5 g/L,硝酸423.5 g/L,盐酸540 g/L,浸出温度60 ℃,浸出时间1 h,考察固液质量体积比对镍浸出率的影响。试验结果如图3所示。

图3 固液质量体积比对镍浸出率的影响

由图3看出:在一定范围内,随固液质量体积比降低,镍浸出率提高。随固液质量体积比降低,体系中酸的量更充足,传质速度更快,浸出反应更充分;固液质量体积比低于1∶6时,镍浸出率变化不大,反而会加大后续废液处理成本。综合考虑,确定固液质量体积比以1∶6为宜。

2.3 浸出时间对镍浸出率的影响

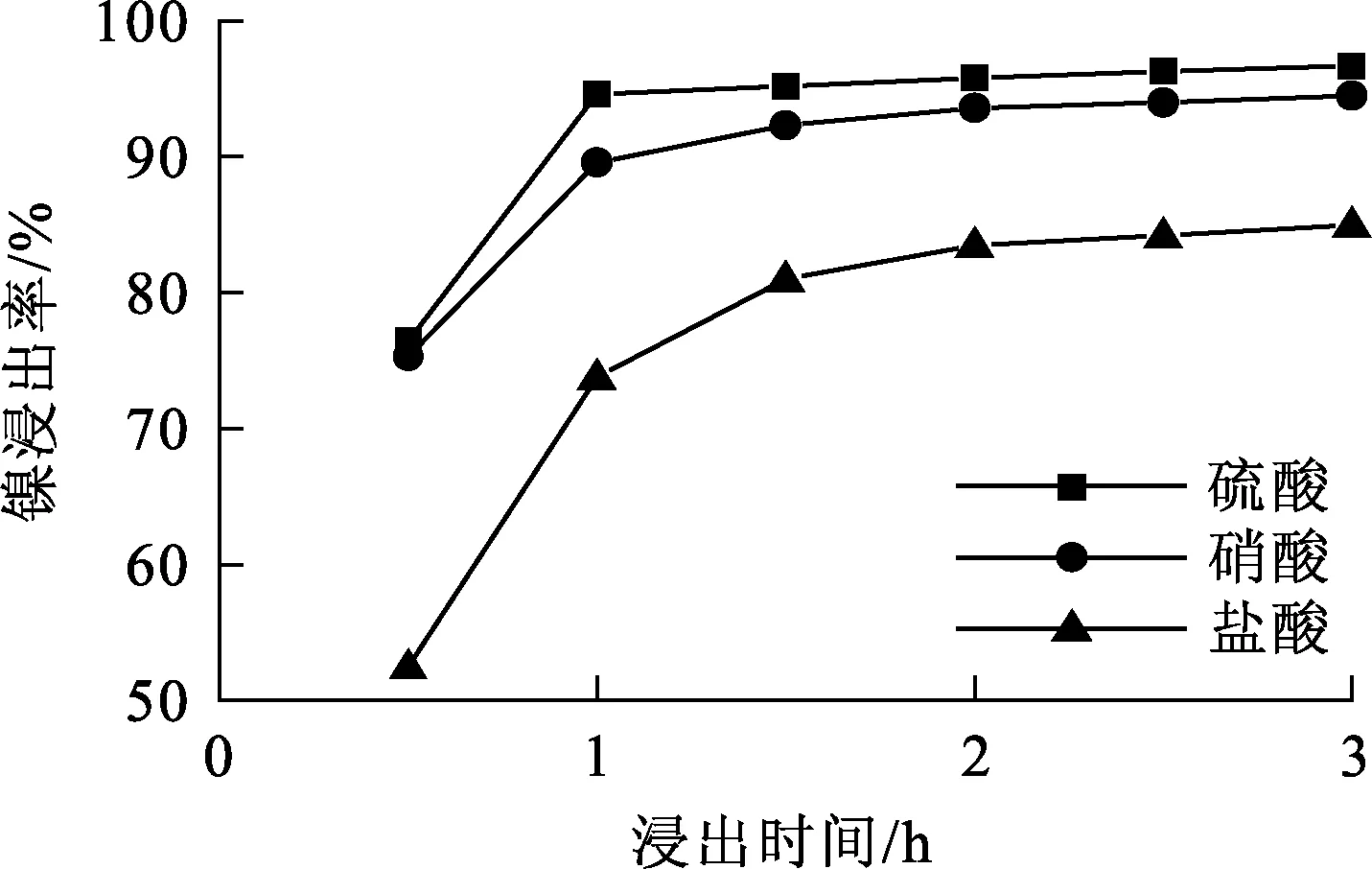

3种酸质量浓度分别为硫酸364.5 g/L,硝酸423.5 g/L,盐酸540 g/L,固液质量体积比为1∶6,在60 ℃下浸出,考察浸出时间对镍浸出率的影响。试验结果如图4所示。

图4 浸出时间对镍浸出率的影响

由图4看出:随浸出进行,镍浸出率先急剧提高,然后趋于稳定;浸出时间在0.5~1 h内,3种酸对镍的浸出率增幅很大,此时反应刚刚开始,酸与氧化镍接触充分,使镍浸出率直线上升;当反应进行一段时间后,大部分镍已经浸出,反应趋于平衡,镍浸出率趋于稳定。综合考虑,确定硫酸、硝酸、盐酸的适宜浸出时间分别为1、1.5、2 h。

2.4 浸出温度对镍浸出率的影响

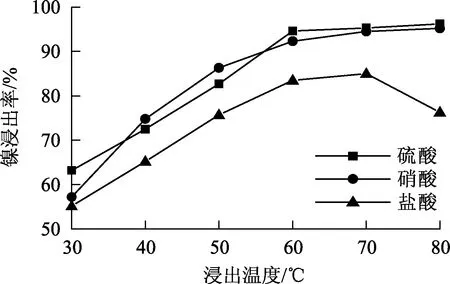

3种酸质量浓度分别为硫酸364.5 g/L,硝酸423.5 g/L,盐酸540 g/L,固液质量体积比为1∶6,浸出时间分别为硫酸1 h,硝酸1.5 h,盐酸2 h,考察浸出温度对镍浸出率的影响。试验结果如图5所示。

图5 浸出温度对镍浸出率的影响

由图5看出,浸出温度对镍浸出率影响较大。以硫酸和硝酸为浸出剂:在30~60 ℃范围内,镍浸出率随温度升高而急速提高;温度超过70 ℃,硫酸、硝酸对镍的浸出率为95%左右。以盐酸为浸出剂:浸出温度低于70 ℃,镍浸出率随温度升高而提高;温度高于70 ℃,镍浸出率随温度升高而下降。适当升温可以加快反应体系中各组分的扩散,提高反应速度;但温度超过70 ℃,酸蒸发损失加大,对操作环境影响较大,反而不利于反应进行:综合考虑,确定反应温度以不超过60 ℃为宜。

2.5 浸出液pH对除杂的影响

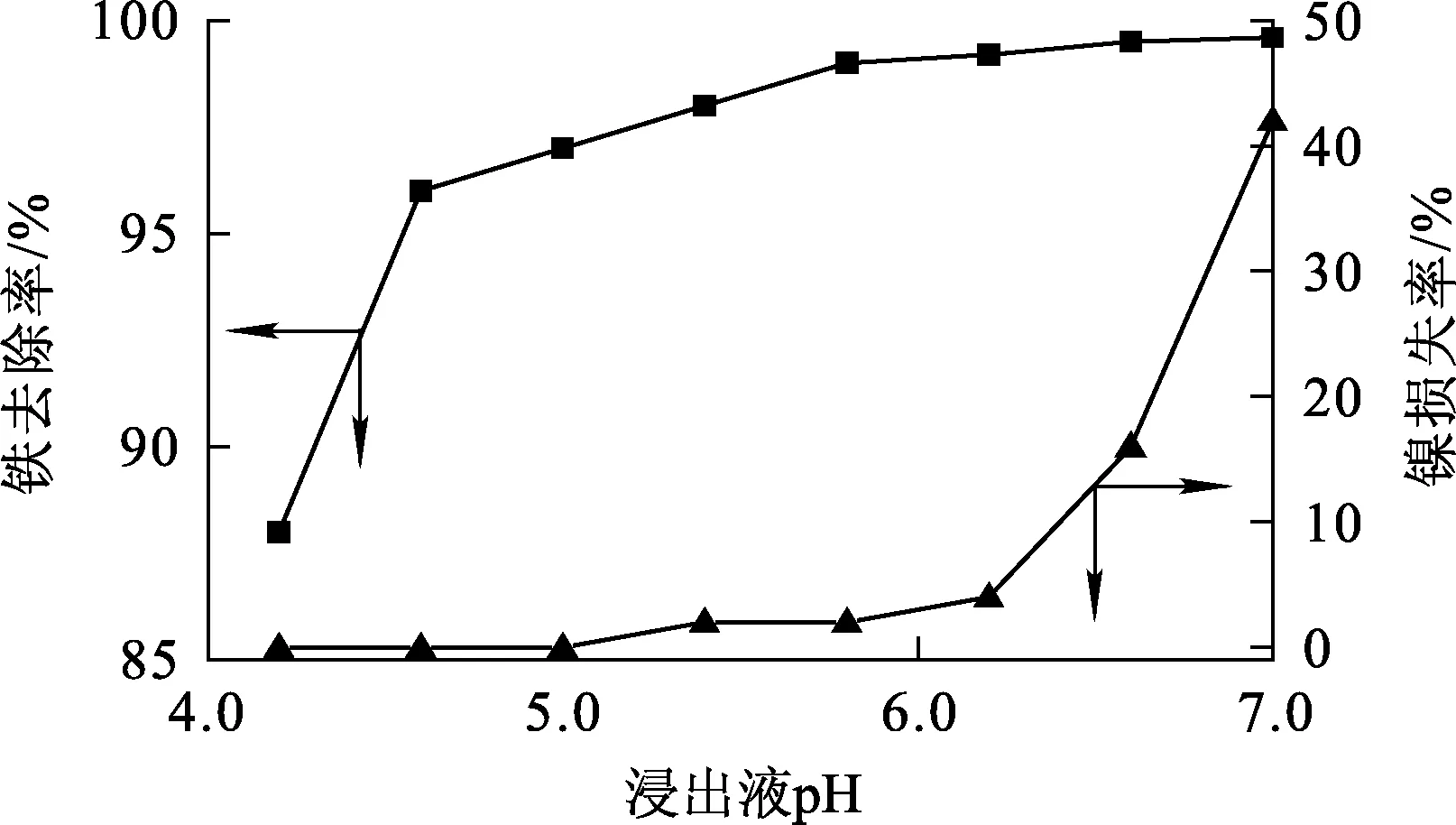

废催化剂中含有少量铁等杂质,酸浸时会随镍一同进入到浸出液中。根据氢氧化镍与氢氧化铁溶度积的不同,加入适量氢氧化钠调节浸出液pH可以去除铁等杂质。试验结果见图6和表2。

图6 浸出液pH对镍损失率和铁去除率的影响

表2 不同pH条件下浸出液中各金属离子质量浓度 g/L

由图6看出:浸出液pH在4.2~4.5范围内,随pH增大,铁去除率快速提高,而镍没有损耗;浸出液pH在4.5~5.8范围内,随pH增大,铁去除率由96%升高至99%,镍损失率达2%,此条件下镍开始沉淀;浸出液pH超过6.0以后,铁去除率略升高至99.6%,而镍损失率超过40%。

由表2看出:铁、铝杂质浓度均随浸出液pH增大而迅速减小;pH超过6.2后,浸出液中已检测不到铝,表明此时铝已完全沉淀除去。综合考虑,确定浸出液除杂适宜pH为5.8~6.0。

3 结论

用硫酸、硝酸、盐酸都可从废镍催化剂中浸出镍,3种酸的适宜质量浓度分别为硫酸364.5 g/L,硝酸423.5 g/L,盐酸540 g/L;适宜条件下,硫酸、硝酸、盐酸对镍的浸出率分别为94.6%、94.5%和85%;从3种酸对镍的浸出效果看,硫酸更适合作为镍浸出剂。浸出液中的杂质去除通过加入氢氧化钠调节pH来实现,在浸出液pH为5.8~6.0条件下,铁去除率达99%,铝几乎完全去除,镍几乎不损失。方法操作简便,金属回收率高,产生的污染物少。