粉煤灰复合胶体在火区治理中的应用

2019-08-08甘元平王宝群

甘元平,王宝群

(新疆焦煤集团,新疆 乌鲁木齐 830018)

0 引言

中国煤炭的90%是井下开采,地下作业有许多不安全因素,尤其矿井火灾,已经成为煤矿重大自然灾害之一[1]。新疆焦煤集团1930煤矿位于乌鲁木齐西西南120 km处,属乌鲁木齐市达坂城区管辖。目前该矿的开拓方式为:平硐、斜井、运输大巷及石门等,主采面为一个综采面和一个综放面。矿井范围内现有火区影响到下一步采掘接续面的安全生产。

2014年8月15日,二采区+1 870 m水平变电所回风道内出现煤层自燃预兆,根据1930煤矿监测监控系统数据显示,自2014年8月15日10:05分二采区总回风巷出现一氧化碳报警现象,当班安排通风队密闭检查人员对二采区所有密闭进行了排查,发现5#轨道下山东帮部分密闭内一氧化碳浓度较高,同时5#轨道下山上段(变电所回风口以上)一氧化碳出现异常,为确保安全快速查出异常原因,矿井通风室在17:02分左右联系救护队进入井下查找原因,查出二采区变电所回风道东帮及顶部有自然发火预兆。矿井立即启动了火灾应急处理预案,于8月17日晚23点,经新疆煤矿安全监察局、重庆煤科院专家及新疆焦煤集团火灾应急指挥部共同研究确定封闭二采区。

水是灭火的最直接、最有效的物质。但水的流动性较强,无法在高温区域长时间存在。为使水在高温区域长时间停留且效果好、价格低的做法是将土或粉煤灰等物质与水混合制成灌浆防灭火材料。灌浆用的水和黄土、粉煤灰需从外区运送,因此只有提高水与土或粉煤灰的效率,才能有效降低注浆成本。黄土胶体或粉煤灰胶体充填封堵采空区的目的是堵住漏风通道,胶体中的水分可以起到降温的作用,胶体覆盖在煤体表面又可以起到阻隔氧气的作用。胶体防灭火技术具有固水降温、堵漏降氧、覆盖阻化等优势。全国范围内利用该技术已成功扑灭数百起煤自燃火灾,且较好地预防了工作面停采期间的采空区自燃隐患,是目前煤矿自燃火灾防治的主要方式之一[2-3]。

以1930煤矿煤自燃为例,采用西安科技大学防灭火团队研发的胶体防灭火技术,对自燃隐患区域进行充填封堵。本次以粉煤灰复合胶体为主,根据需要可加入其它辅助材料。

1 胶体技术防治煤火的理论基础及应用

1.1 胶体技术防治煤火的理论基础

胶体是以水作为溶剂,粉煤灰或黄土作为主要充填物,胶体外加剂对水、粉煤灰或黄土浆液进行改性。依赖于水较强的传热与吸热性能,它是理想的灭火降温材料;且它具有很好的流动性,故可调和并携带粉煤灰等骨料直达用浆地点。粉煤灰骨料在充填采空区孔隙的同时,由于对煤体形成了包裹作用,所以将氧气与煤隔离开来,达到控制煤火灾害继续发展的目的。在以往的胶体注浆过程中出现过溃水和溃浆事故,为有效控制并避免此类事故,在此次注浆中添加了辅助外加剂[4-5]。

在粉煤灰胶体浆液中水份含量超过90%,其余为骨料和添加剂,胶体将易于流失的水“锁住”,长时间停留在高温区域,依靠其较强的吸热作用从而达到降温作用,在成胶过程中吸收的大量热能使水汽化,由于粉煤灰浆液大部分是水,因此浆液的流动性较好,可以很好地渗透到煤岩裂隙中,而后形成粉煤灰胶体,达到充填裂隙和封堵漏风的效果;粉煤灰基料本身不自燃,添加剂中促进浆液凝固的促凝剂亦不可燃,基料与促凝剂的反应生成物也是一种不自燃的促凝和阻化溶剂。通过在实验室实验发现,在1 000 ℃以上的高温中粉煤灰胶体没有出现熔化或破裂的现象,仅仅是失去部分水出现干裂,胶体整体依然相对完好;在粉煤灰骨料添加量增大时,胶体的整体抗压性则越大,堆积性越高,可实现对高冒空顶区的有效充填;众所周知,用水直接扑灭高温火区时,曾发生过爆炸等次生灾害事故,而粉煤灰胶体的锁水作用则很好地避免了水煤气爆炸或污染环境。根据管路的长短、所需渗流的范围等可以控制成胶时间,最小的成胶时间为25 s,长的可达2 h之上,根据各自火区情况和现场工艺等自行调整[6-7];根据实验室测试,在温度低于28 ℃,湿度大于90%的环境中,胶体可长期完好保存在煤体中,根据现场注胶后观测,13个月后胶体依然完好。综上可以看出粉煤灰胶体具有如下优点:锁水、降温、流动渗透性好、充填堵漏、阻化、高温稳定、安全性高、有效期长、成胶时间范围可调等。

1.2 胶体技术的应用

基于灌浆注胶系统的注胶技术是井筒封闭过程中所必需的专业技术。该系统以“MYZ-30”型地面移动式灌浆注胶防灭火系统为主,与“ZHJ-5/1.8”型矿用移动式注浆防灭火装置为辅。

如图1所示,MYZ-30型地面移动式灌浆注胶防灭火系统主要有5大部分组成,分别为:骨料(粉煤灰)存放场地、骨料输送装置、定量型连续式制浆装置、浆液搅拌过滤装置、浆液输送装置、辅助材料添加装置等。定量型连续式制浆装置的作用为按所需要求恰当配比灰、胶凝剂等,按预设比例将上述原料输入制浆装置,然后制浆装置根据比例配送合适的用水量,然后边搅拌边滤除杂质,制备出合格的理想浆液。浆液搅拌过滤装置的作用为把调配好的不同浓度的浆液井下排渣过滤,在此过程中粒径超过8 mm的颗粒物将被筛选并排出,以此来保证输送管路不会因为大直径颗粒物阻塞或沉淀而发生阻塞现象。浆液输送装置可以把以上制备的理想粉煤灰胶体输送至目标地点。

图1 MYZ系列灌浆注胶防灭火系统构成框图

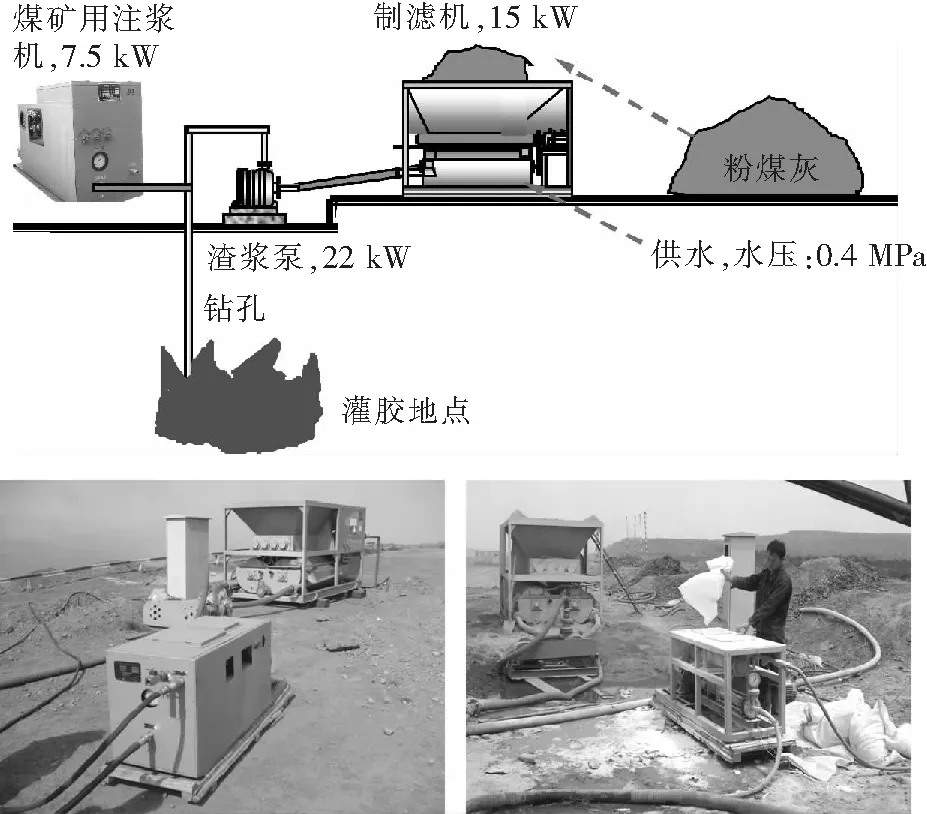

使用方法及工艺流程如图2所示。依据用浆量的浓度和设备流量计算好水的用量,气动设备,开启给水开关;给水一定时间后,利用装载机或其它方式将粉煤灰装填入浆液制备装置,制浆机中的定量配送装置将按需求自动调配粉煤灰用量,而后将粉煤灰均匀的送进制浆搅拌装置;水与粉煤灰等原料到制浆机后,会被制成浓度均匀的浆液,而后均匀的浆液流入过滤装置;为了方便浆液在管路中的流动与运输,在制浆机出口处连接有悬浮剂相关设备,初始浆液中大直径的固体颗粒会在过滤装置中被剔除出,而后理想浆液流入渣浆泵,输送至井下预设位置,在预设位置处有“煤矿用注浆机”,该设备按设计比例向上部浆液中加入复合胶凝剂,粉煤灰胶体通过预设钻孔被注入至采空区高温异常区域或煤层火区。

图2 灌浆注胶防灭火系统工艺示意图

粉煤灰复合胶体浆液在压力作用下通过裂隙缓慢移动,到达目标位置的很短时间内将发生胶凝反应(时间可调,一般约60 s左右),胶凝反应后浆液将转化成外形似豆腐形状的没有流动性的固体,失去部分水分后它完全丧失流动特性。

2 焦煤集团1930煤矿火区治理

2.1 治理思路及方法

治理思路:尽可能分析火源位置,并对已确定的火源进行探明后灭火治理,对可能存在的火源进行预防性治理。灭火技术采用粉煤灰复合胶体为主对采空区及火区进行灌注,扑灭火源及封堵漏风通道。本方案在实施过程中应根据火区的实际情况做出详细的施工方案,并对施工过程进行指导。

治理方法:地面钻探是在地面向采空区火区施工注胶钻孔,并在相应位置施工监测钻孔,对火区治理情况进行监测。注胶充填是对火区及采空区压注复合胶体,进行灭火、充填采空区,扑灭采空区火区并防止浮煤再次发生自燃或复燃,并形成采空区充填体,防止回采时采空区垮冒对生产区域的危害。观测是注胶效果通过地面钻孔进行互检、监测;采用钻孔直接测温法和气体监测法,监测火区治理情况。

2.2 地面钻探

钻孔布置:根据火区情况,布置钻孔如图3所示。

图3 采空区治理钻孔布置方案

钻孔工程量:根据治理需要,共需布置钻孔约13个,成功钻孔率应高于80%,因此实际有可能需施工钻孔15个,钻孔平均深度约100 m,钻孔总长度约1 500 m。在地面建立制胶站,通过高压泵站把粉煤灰胶体输送至钻孔注入井下。

钻孔参数:钻孔开孔位置设计中会有详细座标、终孔位置,钻孔平均孔深约103 m,孔径89 mm、65 mm,套管70 mm、50 mm,采用普通钻孔工艺、普通套管和一次成孔注胶钻杆、钻头。钻孔终孔位置为燃烧煤层底板,孔口安装可开启的盖子,以便在测温、采样时打开,不用时封闭。

钻探施工:剥离工程是进行火区钻探施工的前提和基础。在由西往东的总体施工顺序指导原则下,钻探施工工程亦遵从上述由西向东的开展顺序,即在剥离整理好的地表由西往东逐步进行高温火区的钻孔探测施工工程。火区钻探施工工程除了上述由西往东的原则外,还遵循自南往北、由重至轻的原则。

在利用粉煤灰胶体处理煤层火区时,为使该技术工艺实现预设目标,注浆钻孔的布设方式为花眼形状,注浆孔中孔位置应在煤层高温区域上部。为有效观测采空区或煤层高温区域的时空演变过程,根据采空区或煤层温度场分布规律实施一定数量的观测钻孔。观测钻孔应达到设计规定,以现场防灭火专家与钻探专家共同验收合格为准。除孔口为实管外,其余部分下花管,套管终孔应距煤层顶板上1~2 m,观测钻孔的另一端安装方便开启与关闭的活动开关,以便在抽气和测温时开启,其余时间处于关闭状态。

2.3 注胶

注胶量设计:充填废弃巷道注胶量为6 m2(断面)×200(巷道长度)×2.0(充填系数)=2 400 m3。充填冒落及采空区注胶量估计约20 000 m3。本次工程注胶总量约为22 400 m3;粉煤灰总量约为15 000 m3;水总量约为50 000 m3;胶凝剂约为25 t。

注胶配方设计:利用粉煤灰胶体处理煤自燃灾害时,若高温区域所在的采空区面积较大时,应合理调整注胶参数,在保证注胶效果的前提下,为节约成本,尽可能的降低胶体用量。注胶施工时,井上与井下需同时有注浆技术人员,对发生的异常情况及时做出调整,并对调整情况及时备案。①充填巷道注胶—水灰比=1~1.5∶1;胶凝剂添加量:0.1%;注胶时采用间断注胶,即注一定时间(约3~4 h)便停一会(约1 h),间断注胶的目的是使胶体中的水分充分脱出,增大胶体的堆积率;②灭火注胶—水灰比=1~1.5∶1;胶凝剂添加量:0.3%。为了增加胶体在高温区域中的浆液流动性,增大浆液的有效覆盖范围,提高灭火效率,应采用连续性大量灌浆;③冒落及采空充填注胶—水灰比=1∶1~1.5;胶凝剂添加量:0.1%。为了使胶体在采空区冒落区域的孔隙和裂隙中充分充填,采有的注浆方式为间歇式反复灌浆,即灌注1 h而后停歇0.5 h,依此循环往复,在达到胶体在孔隙或裂隙中充分充填的同时,满足了停止灌浆后胶体中水分尽可能脱出的效果。

注胶施工工艺:水与粉煤灰等在定量输送装置的作用下被送入制浆装置。制浆装置将水与粉煤灰等原料充分搅拌均匀,并将浆液中的大直径颗粒排出。制成的合格浆液在渣浆泵的作用下进入注浆管路送至井下,在达到用胶地点附近时,利用“井下移动式矿用注胶机”按设计量添加如胶凝剂,而后加入胶凝剂的浆液被输送至高温火区。粉煤灰复合浆液到达采空区后很快发生胶凝作用,形成形如豆腐状的不具有流动性的固体,在压力作用下通过孔隙或裂隙缓缓运移,失去大部分水分后将完全丧失流动性。

2.4 治理结果检验

通过自地面向采空区打钻灌注复合胶体,充分充填采空区空间、包裹高温煤体、封堵漏风通道。通过治理,火区一氧化碳气体浓度从999 ppm降至15 ppm以下,经过半年多不间断观测,没有出现任何异常,效果非常明显,确保了该矿安全生产。

3 结论

(1)对采空区的高温自燃区域进行治理,抑制其继续扩大火源范围和自燃程度,避免因此带来的采空区有害气体对生产系统的威胁和瓦斯爆炸事故,改善安全生产条件。

(2)复合胶体材料是很好的堵漏和固水材料,能够有效地抑制下水平开采时破碎煤柱的漏风,并且避免了使用泥浆材料灭火时带来的溃水危险。