地面钻孔灌浆技术在煤矿防灭火中的应用

2019-08-08陈明浩吕英华

陈明浩,吕英华

(神东煤炭集团地测公司,内蒙古 鄂尔多斯 017209)

0 引言

西部某煤矿2-2上煤二盘区自开采以来采空区气体均正常,8月18日对采空区进行周期检查时发现22上205采空区突然出现CO,最高达581 ppm,相关采空区气体观测期间CO浓度最高达13 939 ppm。该煤矿在排查采空区气体异常的过程中,发现当地乡办矿综合治理项目剥离揭露区域可能与该矿1-2煤采空区连通,通过多次对剥露的采硐、巷道释放SF6示踪气体,判断漏风通道为:当地乡办矿露采揭露的巷道至该矿1-2煤北翼部分巷道至二盘区采空区。经过该矿对1-2煤北翼巷道进行仔细探查发现1-2煤北翼大巷保护煤柱被盗采、部分重要防火密闭遭严重破坏,造成采空区漏风通道多且复杂,形成大量采空区漏风[1-2],确认当地小煤矿盗采是导致该矿采空区气体异常的主要原因。

1 工程概况

该煤矿1-2煤北翼平均煤厚5.01 m,1-2煤与2-2上煤层间距6~14 m,1-2煤层埋深在68~82 m。松散层厚度为5.4~42 m,基岩层厚度为33~78 m。为消除小煤矿盗采给该矿造成的安全隐患,采取技术可行、经济合理的地面打钻采空区灌浆防灭火技术进行治理。设计从地面向1-2煤北翼大巷煤柱回收旺采采空区、12107回撤通道及12205、206顺槽施工44个钻孔进行灌浆。灌浆浆液随着巷道流动,一段时间后堆积沉淀,通过井下施工钻孔进行疏放水,并继续从地面进行灌浆,直至巷道堆满山砂,形成隔离带封堵漏风通道,同时起到加固顶板的作用。

2 灌浆方案

2.1 灌浆钻孔设计

钻孔布置:设计施工46个工程钻孔。施工供水、供电2个钻孔,钻孔标号为GS1、GD1,提供灌浆防灭火工程水源及电源。在12107主、辅回撤通道及回风措施巷布置5个钻孔,钻孔编号为YF1-YF5,灌浆形成堆积后将小煤矿采空区与该煤矿采空区进行隔离;然后在12205主、辅顺槽2联巷口布置2个钻孔,钻孔编号为YF6、YF7,灌浆将1-2煤、2-2上煤二盘区采空区与1-2煤北翼旺采采空区进行隔离;在原封闭12107采空区防火密闭位置附近布置9个钻孔,钻孔编号为YF8-YF16,灌浆形成堆积后将12107采空区与1-2煤北翼旺采采空区进行隔离;在1-2煤205回撤通道外旺采封闭防爆密闭附近施工3个钻孔,编号为YF17-YF19,将1-2煤北翼大巷旺采采空区进行隔离;最后在1-2煤北翼辅运大巷30联巷布置钻孔YF20(底板标高为1 166.74)后,按底板标高由高向低布置钻孔YF21-YF44,合计25个钻孔,对1-2煤北翼采空区整体进行灌浆充实。根据周边已施工钻孔推测施工的灌浆钻孔平均深度为76 m。在钻孔施工及灌浆过程中结合充填效果不同,实际施工过程中可适当对钻孔位置及数量进行调整。

钻孔施工设计:YF1-YF44为灌浆孔,不取芯,施工至1-2煤巷道顶板。钻孔松散层段最终孔径为φ350 mm,下φ273 mm护管,为防止塌孔,要求进入基岩内2 m,φ377 mm护管需露出地面0.1 m,下入护管后,以φ215 mm孔径施工至1-2煤巷道顶板。贯通1-2煤巷道后,需全孔下φ159 mm钢管至巷道顶板,上口露出地面0.2 m,钢管与钢板之间用梯形钢板焊接,拉筋加固固定于上口盖0.4 m×0.4 m的钢板(厚度10 mm)上,φ159 mm钢管需高出钢板0.1 m;钢管下口要求高于巷道顶板以上3 m,钢管不得进入巷道。护管、套管与孔壁之间用砂土进行充填[3-4]。

2.2 灌浆设计

灌浆防灭火技术的机理是将不燃性材料(如黄土、粉煤灰、山砂等固体材料)和水按一定比例混合制成悬浮液,利用静压(高度差)或动压力(泥浆泵),经由钻孔或专门输浆管路压送至自然发火危险区域。浆液进入采空区后,固体浆材沉淀后借助于其黏性包裹破碎煤体,同时充填于煤体的缝隙之间,包括封堵上下采空区间裂隙,可增加密实性而减少漏风,且有助于下层煤的安全开采[5-8]。浆水渗流时,因其增加了煤体的外在水分,可进一步抑制自热氧化进程的发展,并且对已经进入自热状态的煤炭起到冷却、降温的作用。随着浆液进一步堆积,形成较大范围的“围墙”,增加了漏风风阻,起到封堵漏风的作用,且时效较长[9-10]。

灌浆方式设计:采用料斗水力直注灌浆的方式。钻孔上方安装料斗,装载机将山砂运至钻孔附近,利用水流冲射将山砂注入钻孔内。灌浆材料就地取材,根据划分好的取土场地剥挖山砂。注满浆液的巷道沉淀7~15 d左右,通过井下施工钻孔进行疏放水后,继续进行灌浆。重复此步骤,利用山砂的堆积性直至巷道堆满山砂,有效充填采空区空间,形成隔离带。

供水方式设计:从地表向2-2上205移变列车斜巷口5 m位置施工供水钻孔,规格与灌浆孔一致。套管底部伸出2-2上煤巷道1 m左右,并焊接钢板用锚索加固及DN150法兰,连接DN150水管从2-2上煤北翼水仓取水。在地面铺设DN150PE主管路,并按需求每隔一定距离安设DN50三通闸阀,连接DN50高压胶管进行供水。

供电方式设计:从地表向2-2上205移变列车斜巷口3 m位置施工供水钻孔,规格与灌浆孔一致。套管底部伸出2-2上煤巷道1 m左右,并焊接钢板用锚索加固,从2-2上煤北翼变电所连接16 m2电缆提供660 V电源。

3 灌浆效果分析

3.1 钻孔施工进度

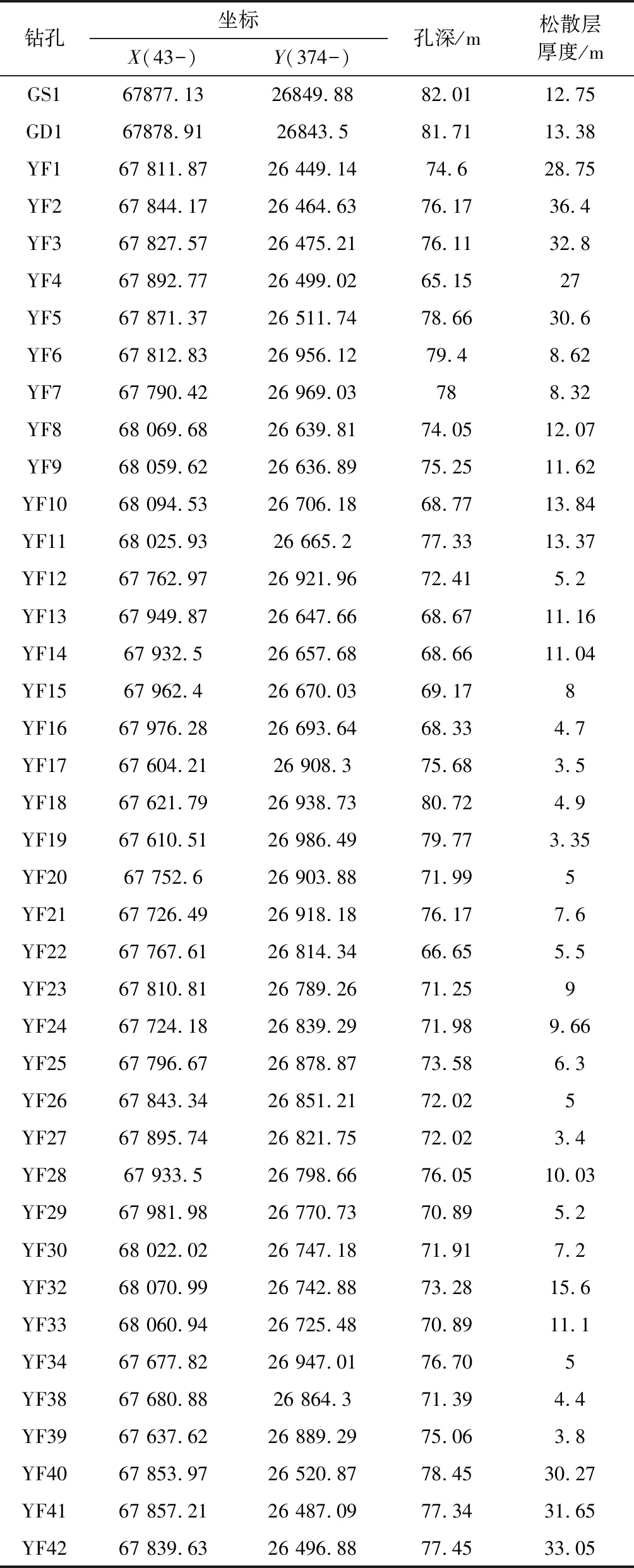

10月4日开始施工钻孔,首先施工供水钻孔和供电钻孔。供水、供电钻孔施工安装完毕后,继续施工其他灌浆钻孔。结合实际钻孔施工情况、灌浆效果、灌浆目的。取消YF31、YF35、YF36、YF37、YF43、YF44,共6个钻孔的施工;施工钻孔40个,其中工程孔2个,灌浆孔38个。累计进尺2 965.69 m,下φ273护管553.08 m,φ159护管2 869.45 m。详细钻孔资料见表1。

3.2 灌浆情况分析

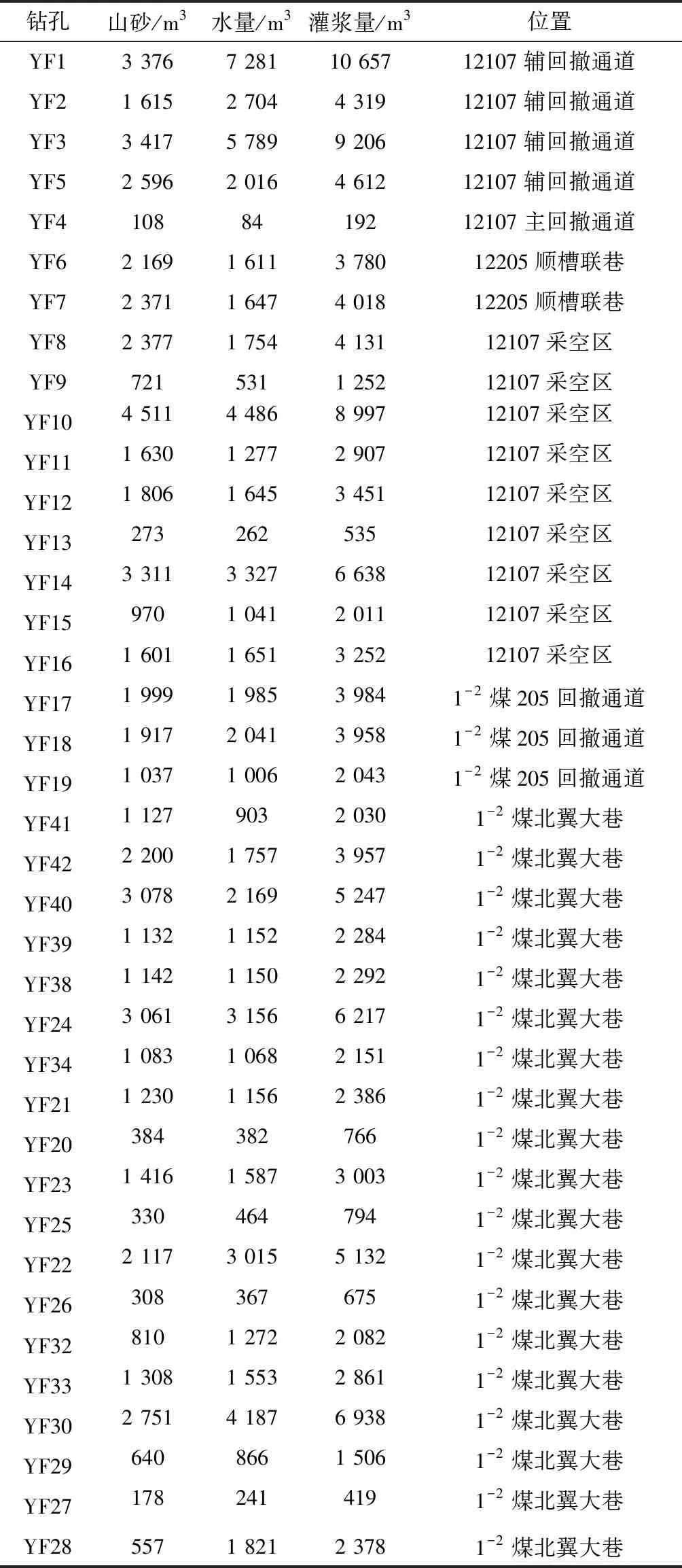

区域灌浆效果分析:在12107辅回撤通道及回风措施巷布置的编号为YF1、YF2、YF3、YF5的4个钻孔,总注砂量为11 004 m3,灌浆28 794 m3,有效封堵了该2条巷道的漏风通道,在12107主回撤通道布置的YF4钻孔,注砂量为108 m3,灌浆量为192 m3,分析原因为随着12107工作面的回撤,采空区顶板已基本垮落严实,采空区三角地带漏风通道空间有限,注入的山砂已将该部分区域漏风通道有效封堵,故该范围灌浆起到了有效将小煤矿采空区与该矿采空区隔离的效果;在12205主、辅顺槽2联巷口布置的YF6、YF7钻孔,总注砂量为4 540 m3,灌浆量为7 798 m3,基本达到了设计要求,故该范围灌浆起到了有效将1-2煤、2-2上煤二盘区采空区与1-2煤北翼旺采采空区隔离的效果;在原封闭12107采空区防火密闭位置附近布置编号为YF8-YF16的9个钻孔,总注砂量为17 200 m3,灌浆量为33 174 m3,其中YF9、YF13、YF15钻孔注砂量较少,仅共注山砂1 964 m3,灌浆3 798 m3。可能存在1-2煤北翼旺采采空区与12107采空区回撤通道该范围内存在漏风通道的风险;在1-2煤205回撤通道外旺采封闭防爆密闭附近布置的YF17-YF19钻孔,注砂量分别为1 999 m3、1 917 m3、1037 m3,共计注山砂量为4 953 m3,灌浆9 985 m3。虽然注砂量不是很大,但基本满足将巷道口封堵的效果,故该范围灌浆起到了有效将1-2煤北翼大巷旺采采空区隔离的效果;在其它范围施工的19个钻孔,灌浆量显示基本实现将1-2煤北翼大巷采空区整体灌浆充实的目的。详细钻孔灌浆量见表2。

总体灌浆效果分析:地面打钻灌浆防灭火工程通过地面钻孔向井下采空区的灌浆范围是12107主、辅回撤通道及回风措施巷,12205采空区及12206采空区主、辅运顺槽端头,1-2煤北翼辅运大巷及回风大巷,共计注山砂62 657 m3,灌浆133 061 m3。

表1 钻孔资料表

灌浆覆盖封堵范围满足设计需求。全部灌浆钻孔以注满为原则,并在灌浆结束后,对全部灌浆钻孔进行二次补注。最终达到了预期灌浆的目标。

表2 钻孔灌浆量表

3.3 气体情况分析

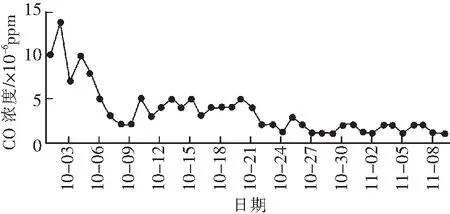

从该煤矿井下采空区气体监测数据来看,CO气体浓度趋于正常,氧气浓度有所下降,且未发现C2H4、C2H2等其它自燃标志性气体。说明地面打钻灌浆防灭火技术起到了隔离、覆盖异常采空区,封堵漏风通道的效果。CO气体浓度变化趋势如图1所示。

图1 CO浓度变化趋势

4 结语

地面打钻灌浆防灭火工程使用的灌浆材料为山砂。山砂流动效果最差,但堆积效果最好。该煤矿灌浆防灭火工程目的是将1-2煤北翼采空区巷道进行封堵,并起到一定的支撑作用。因此,灌浆材料选择山砂较适合该工程。但从采用料斗水力直注灌浆的方式来看,灌浆过程中水土比例难以控制,土水比甚至超出了1∶1,浆液浓度过大,造成了单孔利用率较低的问题。

该煤矿1-2煤北翼采空区通过采取地面钻孔灌浆防灭火技术。从钻孔施工利用、灌浆工艺和灌浆工程量、采空区气体情况等方面综合显示。灌浆材料山砂堆积良好,1-2煤北翼采空区整体覆盖良好。实现了稳固采空区顶板,以防大面积垮落,造成冲击地压事故及封堵漏风通道,防止采空区遗煤自燃的目的,并对类似条件下采空区防灭火工作具有重要的指导意义。