综合机械化开采方法在铝土矿的应用研究

2019-08-08

(湖南省煤炭科学研究院有限公司,湖南 长沙 410004)

目前我国大部分铝土矿地下开采主要采用房柱法、壁式崩落法等采矿方法,随着中国经济的不断发展,对铝土矿原矿的需求不断增加,选用传统的采矿方法虽然生产工艺比较成熟、成本低、废石混入率低,但采场生产能力低,劳动强度大,矿石贫化率损失率高,采出率低,回收率仅为30%~50%[1],且安全隐患高。

近年来我国生产铝土矿原矿已无法满足铝土矿作为生产原料需求,为了实现铝土矿资源的合理开采,提高铝土矿资源的产量和回收率,大力发展走向长壁式综合机械化开采技术,加强铝土矿走向长壁式综合机械化开采方法研究,具有十分重要的意义。

1 铝土矿开采现状

由于我国大部分铝土矿地下开采矿山的规模仍较小,除贵州瓦厂坪铝土矿、贵州大竹园铝土矿规模较大外,其它基本为15万t/a以下的中小型地下矿山,由于以前铝土矿大部分采用露天开采,导致有关铝土矿地下开采采矿方法的经验欠缺,由于铝土矿地质条件比一般金属矿山复杂,当顶板不稳固时,会对开采产生影响,会将采场的生产能力限制到一个很低的水平,资源回收率低,并且在开采过程中容易发生顶板事故。但是铝土矿的开采也具有很多优势,铝土矿具有赋存稳定,矿体硬度小等特点。

2 走向长壁式综合机械化开采方法的应用

走向长壁式综合机械化开采方法目前在贵州瓦厂坪铝土矿、贵州大竹园铝土矿[2]均进行了应用,下面以贵州瓦厂坪铝土矿为对象进行研究。

2.1 首采工作面概况及开采技术条件

贵州大竹园铝土矿井田面积10.13km2,设计生产能力100万t/a,首采工作面为1102工作面,工作面位于1240m~1282m标高之间,走向长约800m,倾斜长约115m。工作面有3条断层,断距为5m~20m,落差基本在8m左右[3],除此之外,区内主要有节理、裂隙两组,呈单斜构造,区内赋有铝土矿一层,平均厚2.16m,倾角15°~20°,矿层连续性好。

矿层直接顶底板均为铝土质泥岩、偶为含炭硅质岩、底板为绿泥石岩,不稳固;矿层间接顶板为片状含炭硅质岩、炭质页岩、或含铝石页岩,厚十几厘米至1m~2m,稳固性差;间接底板为含铝石页岩或绿泥石泥岩、铁绿石岩。间接底板之下即黄龙组白云质灰岩或韩家店组的紫红色砂质泥岩。

2.2 综采设备选型

2.2.1 采矿机选型

采矿机选型涉及因素较多,它不光与矿体的厚度、倾角及物理力学性质、地质条件等有关,还与液压支架、刮板运输机之间的配套关系有关,因此,在选型过程中要考虑许多因素,最后经综合分析后确定。采矿机选型主要根据滚筒的直径、截深、转速、生产率、允许的最大牵引速度、牵引力确定。

(1)滚筒的直径[4]

D=αHmax=0.56×3.0=1.68(m)

式中:D—滚筒的直径,m;α—螺旋滚筒装矿效率;对小直径滚筒,α=0.59~0.63;对大直径滚筒,α=0.56~0.59;Hmax—最大采高,m,根据矿体厚度频率曲线图(如下图),采高1.50m~3.0m揭露点出现频率在25%以上,占矿区资源储量的60.28%,同时,试验投产综采工作面矿体厚度一般为1.5m~3.0m。

综采工作面双滚筒采矿机滚筒直径D应稍大于最大采高之半,即:

D>0.5Hmax=0.5×3.0=1.5m

按照滚筒系列化标准及矿体厚度变化情况,该矿确定采矿机滚筒直径为1.4m、1.6m、1.8m。

(2)滚筒的截深

截深的选择要与标准的滚筒系列和选用支架等设备进行配套。为有效地利用地压的作用,目前我国采矿机的截深都小于1m。截深过小,会影响采矿机生产率,截深过大,将使支架的步距增大,顶梁长度、千斤顶行程也要加大,同时采矿机电机功率及刮板运输机的输送能力也需增加。为了顶板管理和劳动组织的方便,截深应略小于液压支架推移千斤顶的行程,这样便于调整支架。因此,综合权衡利弊,该矿选用的截深为0.63m。

(3)滚筒的转速

采矿机滚筒转速的选择要能考虑截矿及装矿两种工艺,以适应不同的地质情况,目前大多厂家的采矿机基本都已匹配好。直径为1.8m~2.0m的滚筒转速一般为30r/min~40r/min。截割速度一般为3m/s~5m/s,转速一般按下式确定:

V=πDn/6000=3.14×1600×40/6000=3.35m/s

式中:V—截割速度,m/s;D—选定的滚筒直径,1600mm;n—滚筒转速,40r/min。

(4)采矿机生产率

采矿机的生产率主要由矿山地质和矿山技术条件、机器工况和结构参数以及时间利用率等因素确定,因此采矿机的生产率一般用理论、技术和使用生产率来表示。

理论生产率

Q=60HBVqρ=60×2.16×0.63×8.4×2.76=1892.9 2t/h

式中:Q—理论生产率,t/h;H—工作面采高,2.16m;B—滚筒有效截深,0.63m;Vq—的最大牵引速度,m/min;ρ—矿体密度,2.76t/m3。

技术生产率

Qt=Qkt=1892.92×0.5=946.46t/h

式中:Qt—技术生产率,t/h;kt—采矿机技术上的连续工作系数,综合考虑矿石开采的技术条件和生产管理水平,取kt=0.50。

实际生产率

Qm=Qtkm=946.46×0.6=567.87 t/h

式中:Qm—实际生产率,t/h;km—采矿机在实际工作中的连续工作系数,综合考虑矿石开采的技术条件和生产管理水平,取km=0.60。

(5)采矿机最大牵引速度

Vqmax=mntmax=3×40×0.07=8.4 m/min

式中:Vqmax—最大牵引速度,m/min;m—螺旋叶片同一截线上的截齿数,取m=3;tmax—截齿的最大切削厚度,取70mm。

(6)采矿机功率

N=60BHmaxVqmaxHw/3.6=60×0.63×3.0×2.2/3.6=58 2.12kW

式中:Hw—采矿机截割矿石的单位能耗,MJ/m3;一般取1.1~4.4,取2.2。

(7)采矿机牵引力

采矿机的牵引力与装机容量关系密切,可按下式计算:

F=60Nqηcηq/(KVqmax)=345kN

式中:F—牵引力,kN;Nq—采矿机牵引功率,78.59kW;K—动载不均衡系数,取1.4;ηc—牵引系统传动装置的传动效率,取0.95;ηq—牵引系统牵引机构的传动效率,取0.9。

该矿选用目前国内使用相对较为可靠的MG300/730-AWD1型交流电牵引采矿机,其采高范围为1.4m~3.5m,适合倾角≤40°,截深630mm、800mm;配套滚筒直径φ1400mm、φ1600mm、φ1800mm,装机功率730kW,牵 引 速 度0m/min~10.3m/min~17.1m/min, 牵 引 力550kN~325kN。

2.2.2 刮板输送机

A=0.4×Q刮×16×330/(1.05K)=1005.714kt/a

式中:A—刮板输送机的年运输能力,t/a;0.4—开机率;Q刮—刮板输送机运量,SGZ764/2×375型刮板运输机,运输能力600t/h;K—采矿机割矿不均衡系数:矿山地质构造简单,矿层结构简单,取1.2。

2.2.3 综采工作面支护设备选型

(1)工作面顶板管理方式及支架型式

该矿直接顶板围岩类型为铝土岩、页岩,均属软质岩石,厚2m~3m,抗压强度4.7MPa~18.1MPa,基本顶按Ⅱ级设计,属Ⅰ类不等稳定顶板;矿体直接底板是铝土质泥岩及铝土质、灰质页岩等,亦属软质岩石,抗压强度8.1MPa~51.2MPa,一般为Ⅱ~Ⅲ类松软~较软底板;基本顶按Ⅱ级设计;根据矿层顶、底板条件及工作面采矿设备配套的要求,回采工作面采用全部冒落法管理顶板。结合工作面回采工艺、采高,该矿选用ZY4800/14/32掩护式液压支架,其支撑高度为1.3m~3.2m,工作阻力为4800kN(P=39MPa),初撑力为3880kN(P=31.5MPa),支护强度为0.70 MPa。

(2)支架支护强度验算

合理的支护强度应与顶板压力相平衡。支护强度过大,不但增加了支架的重量及投资,而且使运输、安装不便;过小会造成顶板过早离层、冒落、下沉,造成顶板管理困难。因此支护强度的大小应根据采场顶板压力来确定。由于目前对采场顶板压力的没的准确的定量计算方法,主要用经验公式或实测数据来确定支架的支护强度。

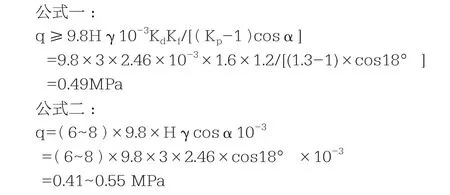

支架支护强度采用下列经验公式计算:

式中:q—液压支架的支护强度,MPa;H—采高,m,取大值3m;γ—顶板岩石容重,t/m3,平均为2.46t/m3;Kd—顶板周期来压不动载系数,取Kd=1.6;Kf—附加阻力系数,取Kf=1.2;Kp—顶板岩石碎胀系数,取Kp=1.3;α—矿层倾角,平均为18°。

经计算,支护强度最大值为0.55MPa。

(3)支架额定工作阻力

Fs=PsScBc/Ks=550×1.5×3.9/0.75=4290kN

式中:Fs—液压支架工作阻力,kN;Sc—液压支架中心距,取1.5m;Ks—液压支架的支撑效率,取0.75。

(4)支架初撑力

确定支架初撑力时,对于不稳定和中等稳定顶板,应取较高的初撑力,一般取工作阻力的80%;对于稳定顶板,初撑力一般大于工作阻力的60%,对于周期来压强烈的顶板,一般取工作阻力的75%。根据矿体顶板稳定性情况,初撑力取工作阻力的75%,即为3217.5kN。

(5)支架结构高度

支架结构高度必须要适应矿体厚度变化所需的最大和最小支撑高度,支架高度由下式计算[5]:

Hmax=hmax-S1+0.2=3-0.1+0.2=3.1m;

Hmin=hmin-S2-a-c=1.5-0.2-0.05-0.1=1.15m

式中:Hmax—支架最大结构高度,m;Hmin—支架最小结构高度,m;hmax—最大采高,m;hmin—最小采高,m;S1—支架前柱上方顶板下沉量,一般取0.10m;S2—支架后柱上方顶板下沉量,一般取0.20m;a—支架前移时可缩余量,一般取大于0.05m;c—支架与顶底板间的浮矿、废石厚度,一般取0.10m。

根据实际生产经验,为了防止伪顶冒落引起支架空顶现象和一些其它问题,最大结构高度要在计算的基础上,再增加0.1m~0.3m的富余量,因此,最大结构高度取3.2m。

(6)支架选型

根据支护强度的验算和支架结构高度等参数的校核,确定采场选用ZY4800/13/32型掩护式液压支架。采场端头位于采场和沿脉运输巷的连接处选用与采场支架配套的ZT7500/18/36型端头支架。

3 结论

经过实践,走向长壁式综合机械化开采方法在瓦厂坪铝土矿实现了联合试运转,这在中国尚属首次,标志着地下铝土矿综合机械化开采工艺关键技术正式进入工业化试验,该技术将大大提高采场生产能力和资源回收率,降低工人的劳动强度,这是大胆创新取得的成果,对国内铝土矿及非金属矿开采具有重大意义。