锌浸出渣回转窑处理尾气吸收剂的选择

2019-08-08

(云南云铜锌业股份有限公司,云南 昆明 650102)

常规流程生产锌锭,过程中存在大量的浸出渣需要进行火法处理,有挥发回转窑法、烟化炉法、基夫赛特炉法等,回转窑法由于其自身投资省,As等杂质开路较好,被广泛应用于处理锌浸出渣,其生产过程中产生的烟气含二氧化硫多在0.5%左右,这部分烟气由于浓度低很难于制酸烟气一起进行处理,所以必须单独进行处理。针对低浓度的二氧化硫烟气处理的方法主要有氨法、钠碱法、石灰法、金属氧化物法、双氧水法等,针对锌冶炼浸出渣回转窑处理过程产生的二氧化硫处理采用金属氧化物法是最合理的;因其系统中本身就有金属氧化物[1],且这些金属氧化物吸收二氧化硫后在锌冶炼系统还可以作为原料或者中间物料使用。

1 锌浸出渣回转窑处理过程硫的分布情况

锌冶炼生产过程使用的焙矿经过中浸和弱酸浸后,产生的浸出渣含锌一般<20%,含硫<7%,其进回转窑处理的过程需要配入一定量的燃料,通过跟踪分析,得出回转窑生产过程中硫的分布,具体数据如表1。

表1 回转窑生产过程硫的分布

从上表的数据分析得出:回转窑生产过程中92%的硫是来自于锌浸出渣;煅烧过后57%的硫进入窑渣中固化,20%的硫进入氧化锌粉,只有23%的硫进入尾气吸收系统,所占比例不高,对年产10万吨锌锭的渣处理系统来说,加上燃料带入的硫,每天尾气系统需要处理的二氧化硫量为11吨,需要配置一定规模的烟气处理系统。

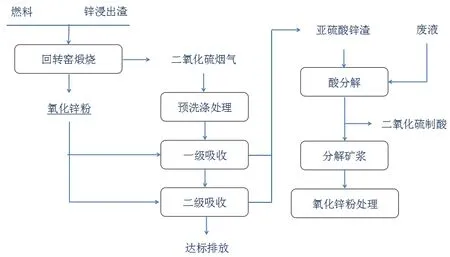

2 尾气二氧化硫处理的流程

回转窑处理锌浸出渣产生的尾气含二氧化硫浓度低,采用自身产出的氧化锌粉做吸收剂,通过两级吸收后达标排放;流程简单易操作控制。具体的工艺连接见图1。

图1 尾气吸收工艺连接图

作为回转窑处理锌浸出渣,使用氧化锌粉作为尾气处理的吸收剂比较合理,吸收后产生的亚硫酸锌渣用废液进行酸分解,产生的二氧化硫进入制酸,酸分解后的矿浆则进入氧化锌粉处理系统,流程比较合理。但在生产过程中会出现硫酸系统检修或者故障处理的情况,这个时候就无法开展酸分解工作;产出的亚硫酸锌渣就需要堆存,有条件的时候再次加入进行酸分解工作,整个过程工作量大且环境差;且在进行酸分解的过程中存在二氧化硫溢出低空污染的问题,对环境以及现场作业人员都有一定的危害。针对亚硫酸锌渣酸分解过程存在的问题,有的公司采取亚硫酸锌渣全部压滤堆存,集中进行酸分解处理,能解决一部分问题,但难以从根本上解决;因此必须考虑新的吸收剂对挥发窑尾气进行吸收,以及对产生的亚硫酸锌滤渣重新考虑处理的路径。在锌冶炼系统,对挥发窑尾气二氧化硫的吸收,主要使用的是金属氧化锌的物料,其在吸收塔内发生的主要的化学反应如下:

ZnO+SO2+2.5H2O=ZnSO3·2.5H2O↓

亚硫酸锌可以采用酸进行分解,可以采用氧气氧化的方式进行处理,也可以采用加热分解的方式进行处理,酸分解是目前比较常用的方式,氧气氧化处理的方式由于成本比较高,使用的比较少,加热分解的方式由于亚硫酸锌的分解温度比较低,很容易进行完全。在大约260度时,二氧化硫的蒸气压力达到100kPa,在350度时分解完全[2]。鉴于其较为简单的反应条件,在锌冶炼系统是有条件实施的。

3 焙尘吸收二氧化硫的流程考虑

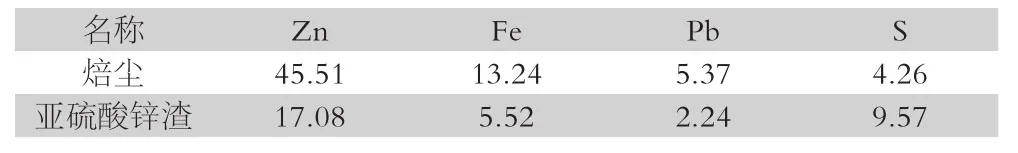

锌冶炼系统主要的含氧化锌的物料有:焙砂、焙尘、氧化锌粉,在生产上使用氧化锌粉进行尾气二氧化硫吸收过程投入产出的数据情况如表2。

表2 氧化锌粉吸收二氧化硫数据

根据表2生产长期跟踪的数据分析,氧化锌粉作为尾气的吸收剂,其锌进入液体的比例<10%,尾吸渣的渣率在150%左右,根据此生产数据统计,结合焙砂焙尘的锌的浸出率的差异,对使用焙砂和焙尘做吸收剂的情况进行了计算,具体数据见表3、表4。

表3 焙砂吸收二氧化硫数据

表4 焙尘吸收二氧化硫数据

通过有效的测算可以得出:焙砂和焙尘都可以作为尾气的吸收剂使用,其产出的亚硫酸锌渣都可以作为沸腾炉的冷料搭配使用。

尤其使用焙尘作为吸收剂,其产出亚硫酸锌渣不采取废液酸分解的方式处理,采取直接进入沸腾炉作为冷料使用,第一:焙尘开路做尾气吸收剂使用,减少了高含硫物料进入浸出系统,提高了焙烧系统硫的利用率,每年可增加1059吨硫酸产量;焙矿不溶硫的降低,提高锌浸出率,降低浸出渣量,每年降低浸出渣量875吨;第二:亚硫酸锌渣作为冷料进入沸腾炉,可以大幅度提高沸腾炉的床能力,床能力提高1.35t/m2.d;第三:由于浸出渣量的减少,每年可以降低渣处理系统的加工费100万元;第四:不做酸分解,可以杜绝亚硫酸锌渣做酸分解过程带来的低空污染问题,以及减少低浓度二氧化硫进入硫酸系统对制酸过程气浓降低的影响;综上所述选用焙尘作为尾气吸收剂是一种非常理想的方式。

4 结论

通过对氧化锌粉吸收处理锌浸出渣回转窑尾气整体工艺流程的思考与改进,采用焙尘作为尾气处理的吸收剂,其产出的亚硫酸锌渣可以作为沸腾炉的冷料加入使用,一方面提高沸腾炉处理能力,降低浸出渣的产量,另一方面解决亚硫酸锌渣酸分解过程低空污染的问题,同时还可以创造一定的经济效益。