沿海复合地层泥水盾构施工适应性分析

2019-08-08王焰

王 焰

(中国铁路广州局集团有限公司,广东 广州 510060)

大直径泥水盾构已经广泛应用于水下隧道施工过程中。文献[1]从虎门港沙田港区地层破碎段盾构掘进施工中掌子面的稳定、环流系统、刀盘刀具损坏等方面,分析了掘进参数选择、泥浆质量、同步注浆和二次注浆等盾构掘进关键技术。文献[2]在自制的室内泥膜气密性测试系统中,通过改变膨润土的添加量,开展泥浆成膜试验及泥膜闭气试验,确定了南京纬三路过江通道泥水盾构在江底带压开舱时泥浆配制参数。文献[3]以北京铁路地下直径线泥水盾构施工为例,从穿越段的地质情况、盾构设备选型、泥浆指标、盾构施工过程控制等方面对刀盘结泥饼的形成机理进行了分析,并提出了预防和清除措施。文献[4]分析了泥水平衡盾构穿越软弱地层掘进速度的影响因素,给出了改善出渣和压力波动的技术措施,并通过不断调整刀盘转速、掘进速度、推力、扭矩等参数顺利通过砂砾层。文献[5]通过采用泥水压力平衡开挖面水土压力的方式以及饱和潜水技术,解决了泥水盾构施工条件下带压进舱作业难题。文献[6]通过对杭州庆春路过江隧道施工中泥水盾构掘进参数及地面沉降的分析,讨论了泥水盾构掘进参数对地面沉降的影响。

文献[7]针对软硬不均地层,从防止开挖面涌水、保持开挖面稳定、土仓加压等方面,研究了开仓换刀时极限支护压力和气压值的确定方法,给出了合理的气压值;采用土仓加压与增强开挖面稳定性相结合的技术,确保了盾构开仓换刀状态下开挖面的稳定,带压进仓作业顺利,工程效果好。文献[8]以南昌市轨道交通1号线秋水广场站—中山西路站区间隧道工程为背景,对泥水盾构穿越赣江F5断裂破碎带施工难点进行分析,从掘进开挖控制、出渣量与泥水质量控制、同步注浆和二次注浆4个方面研究高水压条件下破碎带开挖面稳定施工技术,并通过对施工记录资料的统计分析,给出泥水盾构掘进参数、泥水参数、同步注浆和二次注浆参数建议值,最后针对穿越破碎带可能出现的施工风险提出建议措施。文献[9]在详细分析断层破碎带不同特征对围岩稳定性影响的基础上,全面综合断层特征信息,建立一套完整的隧道穿越断层破碎带的施工风险评价体系,从实用、易于操作的角度出发,将各评价指标进行了详细分级,可为盾构在穿越断层破碎带中实时评价灾害风险提供参考。

国内大直径泥水盾构在沿海复合地层中应用较少。广深港客运专线狮子洋隧道是国内首条采用大直径泥水盾构穿越复合地层的水下隧道,具有建设规模大、技术标准高、修建难度大、建设周期长、质量要求高、技术风险大等特点。本文结合该隧道修建中的重难点,开展泥水盾构在沿海复合地层的适应性分析,并给出施工建议。

1 工程概况

1.1 工程地质条件

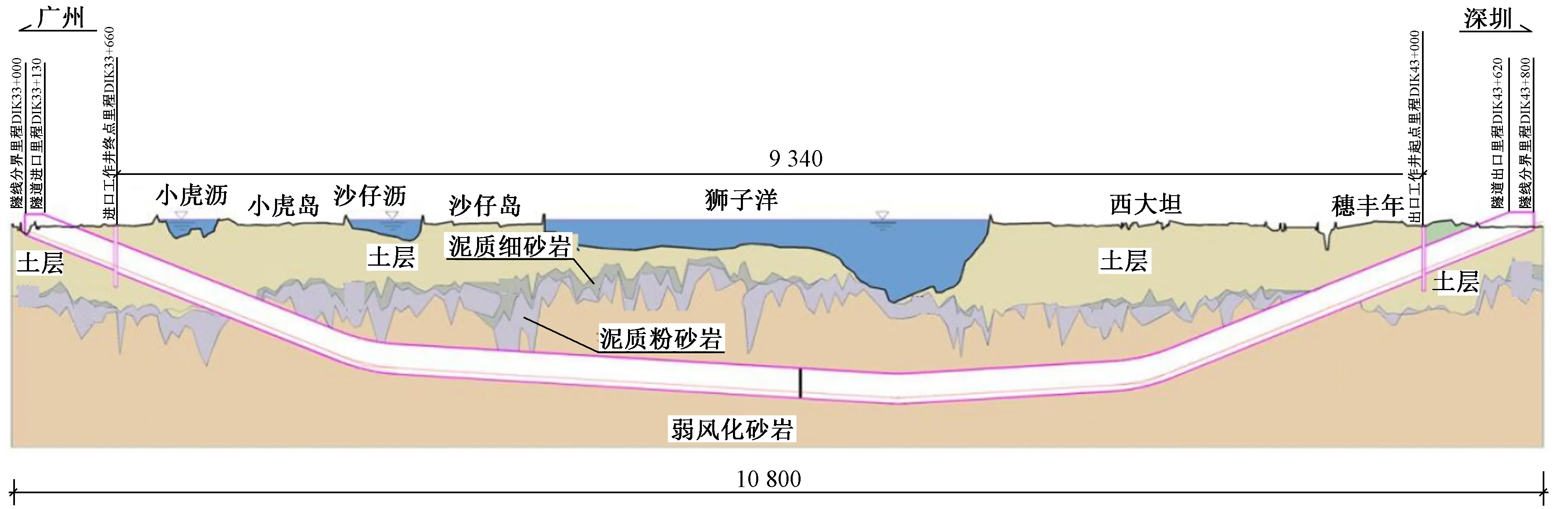

狮子洋隧道在广东虎门大桥上游10 km处穿越珠江,隧道全长10.8 km。越江段长 9 340 m,采用泥水盾构法施工。隧道两端穿越淤泥质黏土、粉质黏土和粉细砂土层,越江段穿越弱风化砂岩、泥质粉砂岩、泥质细砂岩等,局部含有淤泥质黏土与粉质黏土。狮子洋盾构隧道施工断面如图1所示。

通过室内试验对穿越距离最长的弱风化砂岩段进行力学参数测试,得到弱风化砂岩的最大单轴抗压强度为82.8 MPa,渗透系数为6.4×10-4m/s,石英含量最高达55.2%,黏粉粒(≤75 μm)含量为26.1%~55.3%。

图1 狮子洋盾构隧道施工断面示意(单位:m)

1.2 工程重难点

1)泥水盾构施工穿越的弱风化砂岩,其岩石单轴抗压强度和石英含量相对较高,且局部处于淤泥质黏土与粉质黏土中。施工过程中高强度的砂岩对刀具要求较高,如遇到大块砂岩,盾构掘进参数控制难度增大,掘进出的砂岩严重磨损泥水循环系统管道,尤其对刀盘和刀具的磨损非常严重。

2)盾构在软硬不均地层掘进姿态控制难度大。

3)全断面硬岩地层中盾构掘进距离长,对设备性能提出了严峻挑战。盾构刀盘存在磨损严重、变形等风险。施工最深地段处于狮子洋隧道底,在高水压复杂地层条件下带压换刀维修作业风险极高。采用的泥水盾构施工设计水压达0.67 MPa,对盾构性能要求较高。

4)采用泥水平衡盾构施工,遇强透水断层破碎带时泥膜难以形成,泥水压力难以平衡掌子面前方水土压力,容易造成掌子面及顶部的块石脱落、掉块直至塌方,掘进施工难度大。

2 盾构选型

盾构选型是盾构法施工的关键环节,直接影响盾构隧道的施工安全、施工质量、施工工艺及成本。按照适用性第一、先进性第二、经济性第三的原则,选择最佳的施工方法和最适宜的盾构。

狮子洋隧道选用气垫式泥水平衡盾构,该盾构开挖直径11.182 m,隧道内径9.8 m,衬砌外径10.8 m,开口率31%。刀盘上布置278把双层碳钨合金切刀、50把单刃滚刀、10把双刃滚刀。隧道采用4台泥水平衡盾构分别从进出口工作井相向掘进,在左右线隧道中两两地中对接,洞内解体。

3 泥水盾构施工适应性分析

3.1 施工问题

在狮子洋隧道盾构掘进过程中,出现以下问题:

1)刀盘刀具系统适应性差,如边刀的刀间距大,磨损严重;滚刀与刮刀高差小,刮刀参与破岩。

2)刀盘设计不合理,施工过程中磨损严重。

3)刀盘冲刷系统设计不合理,在泥岩地层中掘进时刀盘结泥饼现象严重。

针对以上问题,在施工过程中对盾构刀盘进行了改造优化。具体措施为:

1)将边滚刀改为双刃滚刀,增加滚刀与岩层接触范围,同时改造刀轴以提高滚刀与刮刀的高差。

2)采用HADX400耐磨钢板修复刀盘周边及切口环,增加刀盘外圈梁保护刀长度。

3)从泥浆系统进浆管路引出冲刷系统管路,分别从主轴承隔板、气垫舱左侧进入开挖舱,冲刷泵采用变频控制,分别对刀盘中心及周边进行冲刷,降低刀盘结泥饼的概率。

3.2 在4种典型工况中的适应性

3.2.1 软土地层

在软土地层中施工盾构各设备都能正常运行,刀盘、主轴承、驱动系统、环流系统等各设备及系统工作正常,施工顺利,特别是在下穿小虎沥的浅覆土地段,采用合理施工参数后顺利通过。

在软土地层中施工时盾构掘进推力为(3~4)×107kN,刀盘转速0.8~1.0 r/min,掘进速度3~4 cm/min,刀盘扭矩2 000~5 000 kN·m,各项参数远低于设计值,实现了快速掘进,且刀盘刀具磨损小。泥水环流顺畅,出渣稳定,进排浆流量 1 400~1 500 m3/h,进浆相对密度1.1~1.15,排浆相对密度1.25~1.35。破碎机很少使用,切口压力设定值略大于地层实际压力,环流系统工作稳定。从现场情况看,掌子面泥膜形成较好,泥水压力能有效保证掌子面的稳定。

从施工进度看,盾构掘进速度较快,泥水平衡盾构适合软土地层施工。进口段软土地层盾构施工进度见表1。

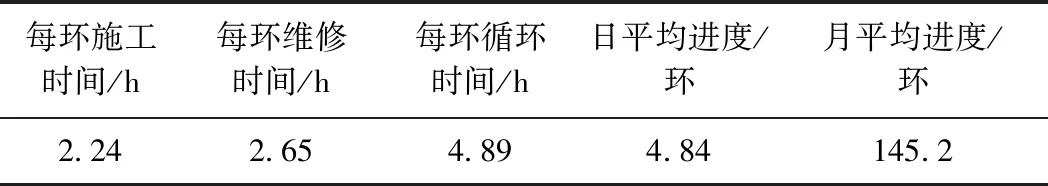

表1 进口段软土地层盾构施工进度

1)从软土地层进入基岩地层,盾构需穿越一段上软下硬地层。进出口段盾构穿越的上软下硬地层主要为粉质黏土、泥质粉砂岩和泥质细砂岩,为典型的上软下硬地层,且粉质黏土黏度较高。未见断裂,下部泥质粉砂岩和泥质细砂岩为强透水地层。洞顶埋深18.32~18.72 m,对掘进极为不利。出口段软硬不均地层地质剖面如图2所示。

图2 出口段软硬不均地层地质剖面

2)盾构在软硬不均地层中施工时沿掘进方向受力不均,姿态很难控制。盾构掘进推力(4.0~5.5)×107kN,刀盘转速1.2~1.5 r/min,掘进速度2~4 mm/min,刀盘扭矩 7 000~10 000 kN·m。施工时刀盘、主轴承、驱动系统、环流系统等各设备及系统满负荷工作,掘进时间长,对设备及系统损伤大。

3)刀具切削、破岩困难。基岩抗压强度较高,须采用滚刀切割破岩,而粉质黏土无法给滚刀提供足够的摩擦扭矩,造成刀具偏磨。软硬不均地层掘进速度很慢,大部分岩石已被磨成粉末时仍有少数剥落岩石没有切碎,没有切碎的岩石容易堵塞进浆管路及破碎机。进排浆流量 1 300~1 500 m3/h,进浆相对密度1.10~1.15,排浆相对密度1.25~1.30,破碎机常开不能停止。渣石粒径不均,大块岩石极易堵塞破碎机、安全门、格栅,导致出浆管路负压,环流中断。频繁负压会给管路带来极大伤害,减少使用寿命。破碎机需要始终工作,对破碎机破岩能力提出考验。长时间高压破岩使得破碎机液压系统和电机系统承受过大负载,电气及控制元件容易损坏。

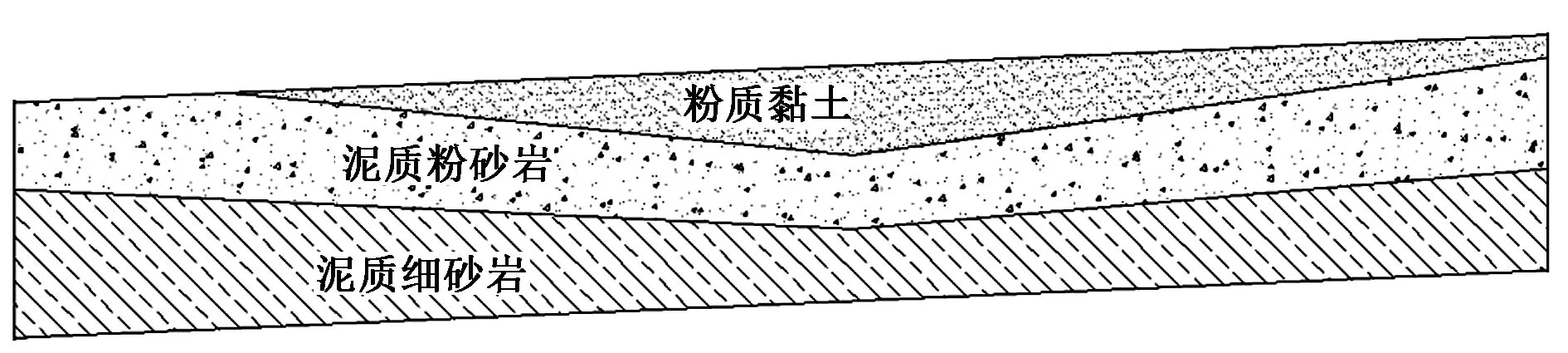

在软硬不均地层中施工时,盾构各系统处在满负荷工作状态,运行参数接近设计值,掘进速度缓慢。进口段软硬不均地层中施工进度见表2。

表2 进口段软硬不均地层中施工进度

在软硬不均地层掘进时可实现常压下滚刀和齿刀的互换、滚刀和刮刀的互换,以提高换刀效率及降低换刀风险。能够建立稳定的泥水平衡,盾构对软硬不均地层基本适应。

3.2.3 全断面硬岩地层

隧道经过上软下硬地层后,进入全断面硬岩地层。隧道洞身主要通过弱风化砂岩、泥质粉砂岩、泥质细砂岩,局部裂隙发育,存在破碎带和风化槽。

在全断面硬岩地层中掘进时刀盘、主轴承、驱动系统、环流系统等各设备和系统可以正常工作,但需要经常维护保养,随着掘进距离变长,维护保养时间不断加长,部分配件需要多次更换。

“‘把经济特区办得更快些更好些。’邓小平同志这个题词是1984年题给厦门的。”习近平看着图片,思绪回到了30多年前,“我是1985年去厦门工作的,倍感时间紧迫啊!其他经济特区都跑起来了,厦门要赶紧追上去。”

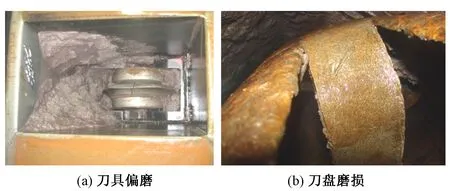

在全断面硬岩地层中盾构掘进推力(4.5~6.0)×107kN,刀盘转速1.8~2.0 r/min,掘进速度1.2~1.6 cm/min,刀盘扭矩 2 000~5 000 kN·m,全断面硬岩地层中掘进刀盘推力明显大于软硬不均地层中,扭矩明显小于软硬不均地层中,造成刀具磨损比较严重,换刀频率一般每20~50环开仓更换1次。全断面硬岩地层刀具磨损见图3。

图3 全断面硬岩地层刀具磨损

在全断面硬岩地层掘进时切口压力设定值略小于地层实际压力,环流基本顺畅,出渣稳定。进排浆流量 1 500~1 700 m3/h,进浆相对密度1.15~1.20,排浆相对密度1.25~1.30,破碎机需要经常使用。

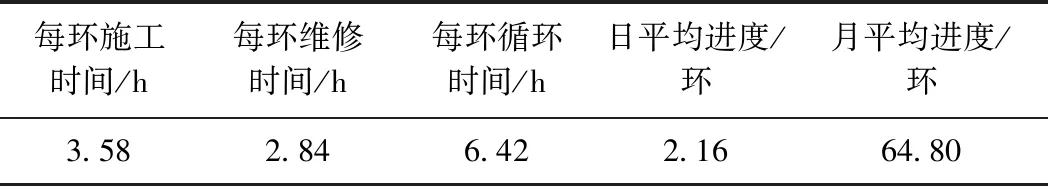

在全断面硬岩地层中掘进时掘进速度较慢,但能正常施工。进口段全断面硬岩地层中施工进度见表3。在全断面硬岩地层中施工时盾构各系统可以正常工作,掘进参数在设计范围之内,设备故障可控,掘进速度稳定,能够建立正常的泥水平衡。

表3 进口段全断面硬岩地层中施工进度

3.2.4 断层破碎带

狮子洋隧道穿越地段大部分为岩石,局部裂隙发育,掌子面或洞顶岩石呈块状。地下水丰富。盾构在断层破碎带中掘进时难以形成泥水平衡,泥水在块状岩石中难以形成泥膜,掌子面块状岩石在刀盘刀具作用下容易脱落、掉块甚至塌方。

在断层破碎带中施工时盾构掘进推力(5~8)×107kN,刀盘转速1.2~1.5 r/min,掘进速度2~5 mm/min,刀盘扭矩 4 000~10 000 kN·m。刀盘、主轴承、驱动系统、环流系统等均在满负荷工作,在断层破碎带施工刀具磨损非常快,周边滚刀和中心滚刀极易偏磨,换刀频繁,通常每5~15环就需更换刀具。刀盘切口及外圈磨损尤其严重,每经过一段断层破碎带,刀盘就要进行1次补焊维修。刀具及刀盘损坏情况见图4。

图4 刀具及刀盘损坏情况

此外,环流带渣不畅,出渣量时大时小,泥浆管路磨损严重,极易出现堵泵、堵管、出浆管负压现象。进排浆流量 1 500~1 700 m3/h,进浆相对密度1.10~1.15,排浆相对密度1.15~1.20,破碎机常开不能停止,切口压力不断波动,环流系统工作极不正常。

出渣岩块大小不均。大岩块极易堵塞破碎机、安全门、格栅,导致出浆管路负压,环流中断。频繁负压给管路带来极大伤害,减少使用寿命。岩块堵塞泥浆泵会使其排浆能力减弱,出现大的振动,影响环流带渣能力,同时对泵自身产生严重损伤。

破碎机始终需要工作,对破碎机破岩能力提出极大挑战。由于岩块大小不一、软硬各异,破碎机液压油缸满负荷工作才能提供破碎岩石所需要的力,多次出现卡死和涨缸现象,每次都需要开仓进入气垫仓底部维修,占用大量施工时间。液压部分,特别是作为动力源的驱动电机,由于长时间满负荷工作,电机线圈经常烧坏,需要频繁更换电机。

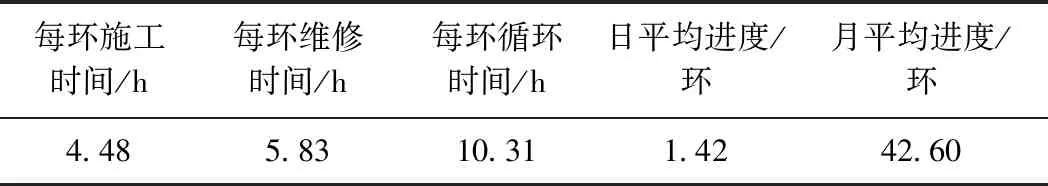

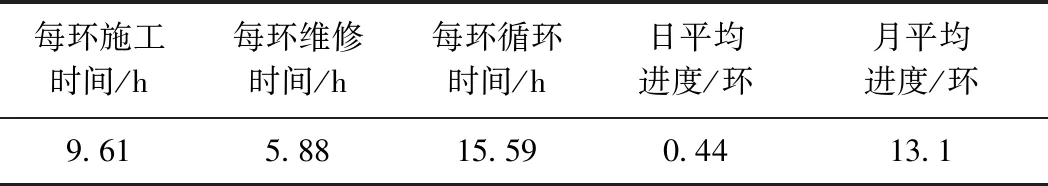

盾构在断层破碎带掘进时掘进速度较慢,且需要较多时间更换刀具。进口段断层破碎带施工进度见表4。

表4 进口段断层破碎带施工进度

盾构在断层破碎带中掘进时泥水平衡机理发生变化,基岩破碎,泥膜难以形成,掌子面岩体易脱落掉块,盾构各系统处在极限工作状态,运行参数接近或已超过设计值,设备故障频发,掘进速度缓慢。通过采取各种施工措施、投入更多配件维护,可以勉强继续施工,但很难建立稳定的泥水平衡,施工存在一定的不适应性。狮子洋隧道进出口段在该地层中均出现地表塌陷情况,对地表安全和盾构掘进产生较大影响。

4 结论

1)复合地层大直径泥水盾构水下施工过程中,需要控制好边刀的刀间距,适当提高滚刀与刮刀的高差,根据不同地质情况做好相应的设计,可减少刀具磨损,提高掘进效率。

2)泥水盾构开挖软硬不均地层,刀具偏磨和管路磨损比较严重,常压下采用刀具滚齿互换技术,可提高换刀效率,降低换刀风险。

3)盾构在软硬不均、断层破碎带等地层施工时,需要加强刀盘驱动系统和推进系统的最大承受荷载,根据地层变化不断优化掘进参数,维持掌子面的泥水压力,保证复杂地质条件及恶劣工况下盾构的掘进。