复合固化剂固化淤泥的耐久性和稳定性研究

2019-08-06王臻华吴雪婷崔德山

王臻华,项 伟,2,吴雪婷,崔德山

(1.中国地质大学(武汉)工程学院,湖北 武汉 430074;2.中国地质大学(武汉)教育部长江三峡库区地质灾害研究中心,湖北 武汉 430074)

由于人类活动的影响,近海沉积的表层淤泥易受到污染,具有高含水率、高有机质含量等特点,并伴随着大量可能存在的重金属等有毒有害物质。在工程实际中,如果采用征用场地贮存、堆弃等方式对这类淤泥进行处置,势必会造成工程造价过高和环境污染等问题[1-2]。因此,利用固化/稳定化(S/S)技术对含有毒有害物质的淤泥进行处理,不仅能提高淤泥的强度和耐久性,将其转化为路基工程、港口工程所需的土工材料[3-4],也能稳定淤泥中重金属离子,将淤泥转化为低毒性、无污染的物质[5],从而实现淤泥的资源化利用。

目前,针对淤泥的特点,国内外学者开展了一系列深入的研究,提出了对淤泥进行固化处理相应的对策和方法,并对固化淤泥的力学性质、变形规律[6-8]和耐久性[9-10]等进行了探讨。其中,在固化材料方面,朱伟等[11]、李磊等[12]研究了采用膨润土为添加剂辅助水泥固化处理污泥的作用效果;郭印等[13]通过掺入高锰酸钾,消除了淤泥中有机质对水泥固化的不利影响;Goodarzi等[14]以水泥和硅粉作为固化材料,评价其对受重金属污染的黏土力学性质和浸出性能的作用效果。

基于前人已有的研究工作,本文尝试在低水泥掺量条件下,复合生石灰、高铁酸钾和高分子吸水树脂等无机有机固化材料,对淤泥进行固化处理,使固化淤泥达到一定的强度。同时,为了进一步探究掺入复合固化剂的固化淤泥在温度、水分剧烈变化条件下的耐久性和在渗流作用条件下固化淤泥中重金属的稳定性,对固化淤泥进行了干湿循环试验和渗出液试验,通过与低水泥掺量(6%)和高水泥掺量(15%)的固化淤泥进行对比,了解复合固化剂固化淤泥的作用效果,为实现经济、高效、无害化处理淤泥提供依据。

1 材料与方法

1. 1 试验材料

1.1.1 淤泥

本试验选用福建宁德地区近海沉积的淤泥作为研究对象,取样深度为0~5 m,依据《土工试验规程》(SL 237—1999)[15]测得试验淤泥试样相关的基本物理化学性质指标见表1。其中,淤泥中有机碳含量采用元素分析仪(Vario EL Cube)测定。

表1 试验淤泥的基本物理化学性质指标

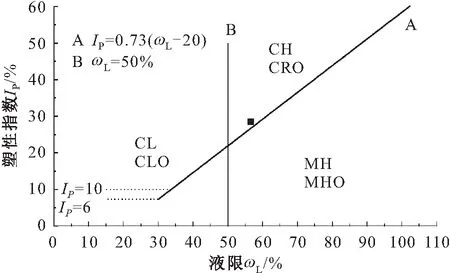

按照统一土分类法,试验淤泥属于高液限黏土(CH),其塑性图见图1。

图1 试验淤泥塑性图Fig.1 Plasticity chart of test sludge

1.1.2 固化材料

本试验选取水泥、生石灰、高铁酸钾和高分子吸水树脂作为固化材料,其基本物理化学性质见表2。其中,水泥为华新水泥股份有限公司生产的P.S.A32.5矿渣硅酸盐水泥;生石灰为国药集团化学试剂有限公司生产的分析纯粉末状氧化钙;高铁酸钾由上海麦克林生化科技有限公司生产,其具有极强的氧化性,并作为一种稳定、高效、无毒的消毒剂在污水、污泥处理中被广泛应用[16];高分子吸水树脂主要成分为聚丙烯酸钠,具有极强的吸水性,且在加压和受热条件下也不易失水,对光、热、酸碱的适应性较好[17]。

表2 固化材料的物理化学性质

注:吸水倍率指土水比为1∶5的盐溶液中,固化材料与所吸收溶液的质量之比。

1. 2 试验方法

为了保证试验结果的准确性,试验前先剔除淤泥中可见的贝壳、根系等杂质,机械搅拌5 min;再将拌匀后的淤泥分成若干份,按一定的质量比分别掺入各固化材料,机械搅拌10 min,得到不同配比的固化淤泥试样,见表3。

表3 固化淤泥试样的配比方案

参考ASTM D4843—1988[18]规范的相关步骤,对固化淤泥进行干湿循环试验,以此作为评价复合固化剂固化淤泥耐久性的依据。按照该规范的要求,将不同配比的固化淤泥控制密度为1.8 g/cm3,制成7个φ=44 mm、h=74 mm的圆柱形平行试样(1个参照样、3个试验样、3个控制样),脱模后置于温度为20℃±2℃、湿度大于95%的养护箱中养护至28 d进行干湿循环试验。试验开始前,从养护箱中取出试样,拭去表面水珠,分别测定参照样的无侧限抗压强度以及试验样和控制样的质量。试验开始后,先将称重后的试验样和控制样分别单独放入400 mL的烧杯中,其中装有试验样的烧杯置于温度为60℃±3℃的烘箱中24 h,装有控制样的烧杯置于温度为20℃±2℃、湿度大于95%的养护箱中24 h;然后取出试验样和控制样,静置1 h,保证试样恢复至室温,在烧杯中加入230 mL去离子水,淹没试样,并将装有试样和水的烧杯置于温度为20℃±2℃的环境中(室内,控制恒温20℃)23 h;再将试样小心从烧杯中取出,用去离子水冲洗试样表面剥落的碎屑,观察试样的完整性和可能出现的开裂、破坏情况,过滤收集烧杯废液中残余的固体,采用烘干法测定其质量,即完成1次干湿循环;最后将试样转移至新烧杯中,重复上述过程,直至12次干湿循环结束。

图2 试验装置示意图Fig.2 Schematic diagram of test device

本试验采用自行设计的渗出液收集分析装置对固化淤泥中的渗出液进行测试分析,用以评价复合固化剂对淤泥中重金属离子的稳定效果,图2为试验装置示意图。试验前,将不同配比的固化淤泥控制密度为1.8 g/cm3,制成φ=61.8 mm、h=40 mm的饼状试样,脱模后置于温度为20℃±2℃、湿度大于95%的养护箱中养护至7 d进行渗出液试验。试验过程中控制室温为20℃±2℃,设定进气压力值为300 kPa,忽略水箱水位变化对渗压的影响,使去离子水自下而上通过试样,保证试样与去离子水充分作用,维持渗出过程24 h,并每隔2 h收集一次渗出液,采用电感耦合等离子体光谱仪ICP-OES(iCAP 6300)测定渗出液中重金属离子的浓度。

2 结果与分析

2. 1 固化淤泥的耐久性分析

为了解在温度、水分剧烈变化极端条件下固化淤泥的物理力学性质,本研究对掺入6%水泥的固化淤泥试样S-C6、掺入15%水泥的固化淤泥试样S-C15和掺入复合固化剂的固化淤泥试样S-CCPS进行了干湿循环试验,对比各固化淤泥试样的质量损失率和无侧限抗压强度的变化情况,用以评价复合固化剂对固化淤泥耐久性的影响。

2.1.1 干湿循环对固化淤泥质量损失率的影响

(1)

图3 干湿循环过程中固化淤泥平均累计相对质量 损失率随循环次数的变化曲线Fig.3 Variation curves of average cumulative relative mass loss rate of solidified sludge during wet and dry cycles

由图3可见,当只掺入水泥时,随着循环次数的增加,固化淤泥平均累计相对质量损失率显著增长,最终发生明显的破坏,试样S-C6和S-C15分别在第3次和第7次循环后出现破裂而整体崩解;当掺入复合固化剂时,试样S-CCPS在干湿循环初期存在一定的质量损失,3次循环后其质量损失率变化较为平缓,12次循环结束后,平均累计相对质量损失率仅为3.89%,观察试样发现只在表面有轻微剥落的现象。这说明仅掺入水泥,难以保证固化淤泥的耐久性达到预期要求,而采用复合固化剂固化淤泥能明显改善固化淤泥的耐久性。

2.1.2 干湿循环对固化淤泥抗压强度的影响

12次干湿循环结束后,分别测定固化淤泥试样S-C6、S-C15和S-CCPS试验样和控制样的无侧限抗压强度,并与其参照样进行对比,其结果见图4。

图4 固化淤泥试验样、控制样和参照样的无侧 限抗压强度Fig.4 Unconfined compressive strength of test specimens,control specimens and reference specimens

由图4可见,掺入6%水泥的固化淤泥(试样S-C6),其试验样和控制样均发生破坏;而掺15%水泥的固化淤泥(试样S-C15),仅试验样发生破坏,但比较试样S-C15的控制样和参照样发现,养护和干湿循环周期为52 d的控制样无侧限抗压强度反而比仅养护28 d的参照样低,这说明提高水泥掺量在一定程度上提高了水泥固化淤泥的强度和耐久性,但在剧烈的温度、水分交替变化条件下,不利于水泥与淤泥的相互作用,对水泥固化淤泥的结构造成损伤甚至破坏,影响水泥固化淤泥强度的提高;对于掺入复合固化剂的试样S-CCPS,其试验样和控制样均基本保持完整,与参照样对比发现,试验样的无侧限抗压强度提高了4.1%,而控制样的无侧限抗压强度降低了10.8%,这可能是由于高分子吸水树脂的存在对固化淤泥的结构起到了调整作用。分析原因认为:干湿循环作用下,当试样处于干燥环境时,高分子吸水树脂能缓慢释放已吸收的自由水,维持固化淤泥内部一定的相对湿度[19],保证水泥水化反应的进行,防止固化淤泥收缩开裂;当试样处于浸水环境时,高分子吸水树脂重新吸水,防止水分渗入对固化淤泥结构造成损伤破坏,这一过程间接促进了水泥水化反应的进行,提高了固化淤泥的强度;而在反复加水浸泡条件下,随着盐分的损失,固化淤泥中的高分子树脂长期处在吸水膨胀的过程中,这在一定程度上破坏了固化淤泥的结构,但由于水分渗入范围和高分子吸水树脂掺量有限,这种膨胀作用还不至于破坏固化淤泥的结构,因此控制样的强度相比于参照样有所降低,但并未造成试样的破坏。

2. 2 固化淤泥中重金属的稳定性分析

为了解在渗流作用下,固化淤泥中重金属的稳定性,本研究对未固化淤泥试样S-0、掺入6%水泥的固化淤泥试样S-C6、掺入15%水泥的固化淤泥试样S-C15和掺入复合固化剂的固化淤泥试样S-CCPS进行了渗出试验,以固化淤泥渗出液中重金属浓度作为主要评价指标。

图5为未固化淤泥和固化淤泥初次渗出液中重金属Cu、Zn、Pb离子的浓度和pH值。

图5 固化淤泥初次渗出液中重金属离子的浓度和pH值Fig.5 Heavy metal ions concentration and pH value in primary exudates of solidified sludge

由图5可见,对比只掺入水泥的固化淤泥试样S-C6和S-C15可以发现,水泥掺量由6%提高到15%,固化淤泥初次渗出液中Zn和Pb离子的浓度分别降低了33.1%和8.6%,而Cu离子的浓度却升高了22.3%。这是因为Cu离子主要与淤泥中有机质形成络合物而稳定存在,配位官能团为羧基、酚羟基等酸性基团[20],且随着水泥掺量的增加,中和淤泥中的酸性基团,使pH值升高,更多的有机络合态Cu析出,并以溶解态或可交换态Cu存在于孔隙溶液中,造成渗出液中Cu离子浓度的升高;而Zn和Pb在pH值小于12时,大多以较为稳定的难溶化合态存在[11],水泥水化产物对溶解态的Zn和Pb具有一定的吸附作用[21-22]。掺入复合固化剂后,试样S-CCPS的渗出液pH值介于试样S-C6和S-C15之间,渗出液中Cu、Zn、Pb离子浓度均显著降低,这表明复合固化剂不受pH值的影响,具有良好的稳定淤泥中重金属离子的效果。分析原因可能是高分子吸水树脂空间网络中的-COO-官能团能与重金属离子配位,在分子链内部或分子链之间形成稳定的螯合结构[23],降低了重金属的溶解析出。

图6为未固化淤泥和固化淤泥末次渗出液中重金属Cu、Zn、Pb离子的浓度和pH值。

图6 固化淤泥末次渗出液中重金属离子的浓度和pH值Fig.6 Heavy metal ions concentration and pH value in final exudates of solidified sludge

由图6可见,当渗出次数达到12次时,各固化淤泥渗出液中重金属离子的浓度相比于初次渗出液中重金属离子的浓度显著降低。其中,掺入复合固化剂的固化淤泥试样S-CCPS对重金属离子的稳定效果最佳,末次渗出液中未检出Pb离子,而Cu、Zn离子的浓度仅为初次渗出液中的15.24%和2.25%。这说明复合固化剂通过包裹作用[22]和络合作用稳定了淤泥中的重金属离子,有效地降低了固化淤泥渗出液中重金属离子的浓度。

3 结 论

(1) 通过增加水泥的掺量,在一定程度上能提高固化淤泥的强度,改善固化淤泥的耐久性和固化淤泥中重金属的稳定性,但仅掺入水泥难以使固化淤泥的耐久性和稳定性达到理想的效果。

(2) 在干湿循环条件下,掺入复合固化剂的固化淤泥试样能保证整体的完整性,其平均累计相对质量损失率仅为3.89%,由于高分子吸水树脂对水分的调节作用,试验样的无侧限抗压强度相比于控制样和参照样,分别提高了16.8%和4.1%。

(3) 在渗流作用下,复合固化剂克服了固化淤泥体系酸碱度变化的影响,通过包裹作用和络合作用稳定了淤泥中的重金属离子,有效地降低了固化淤泥渗出液中Cu、Zn、Pb离子的浓度。

(4) 现阶段的研究工作是在前人已有认识的基础上进行的,初步解释了复合固化剂对固化淤泥耐久性和固化淤泥中重金属稳定性的影响,尚缺乏对其中各固化材料固化机理的研究和讨论,这将是今后的研究方向。