双叶轮作用下流体速度场特性有限元分析*

2019-08-06杜飞龙黄海松唐世灏刘征宏

杜飞龙,黄海松,唐世灏,刘征宏

(1.贵州大学 现代制造技术教育部重点实验室,贵阳 550025;2.贵阳学院 机械工程学院,贵阳 550005)

0 引言

叶轮作为常见的转动式叶片轮盘,在机械、化工、食品加工等行业应用十分广泛。就叶轮的研究而言,因单叶轮使用范围较为局限,组合叶轮和改型叶轮逐步成为研究的重点。

很多学者就叶轮作用下流体内的流场分布状况进行了研究[1-2]。刘建瑞等[3]以不同交错角度的双吸离心泵为研究对象,就其在不同工况下进行数值计算,最终得到了泵内部流场的分布特性。郑源等[4]对水轮机的叶轮进行翼型结构、叶轮位置、转轮的冠线曲度等改进,通过SIMPLIC算法进行流场特性分析,并对叶轮性能进行了评估。李晋等[5]利用计算流体力学方法对不同涡轮和导轮位置作用下泵轮内流场的流动特性进行研究,并借助激光多普勒测速技术进行了验证。以上研究大多集中在对叶轮作用下流体综合性流场的理论研究。

有研究在流场理论探究的基础上,进行了相应的性能分析和结构优化[6-8]。Bacharoudis E C[9]针对出口直径相同而叶片角度不同的离心泵叶轮进行流场分析,进而优化了叶轮性能。Sambhrant Srivastava[10]通过比较不同叶片位置之间的最大应力分布,进行了相应的分析验证和混流泵叶轮叶片的改进设计。

以上研究均以叶轮作用下的流体作为研究对象,且就各类流场的分布均有所涉及。但专门针对速度场(尤其是组合叶轮搅拌作用下)的深入研究较为少见。而速度场是流体在流动中十分重要的流场,对压力场、温度场、湍流场等深入研究具有借鉴和参考意义,所以就流体速度场分布机理的研究也显得十分必要。

本文采用计算流体动力学(CFD)方法,在转轴平行分布的双叶轮作用下分析叶轮间距、相应叶片夹角以及叶片数量对流体流动过程中速度场分布状况的影响。

1 双叶轮结构参数及流体参数

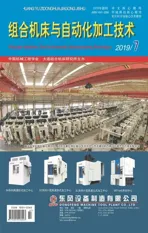

为了对双叶轮周围的速度流场进行分析,设计简化的双叶轮搅拌装置如图1所示。包括容器、转轴、叶轮Ⅰ、叶轮Ⅱ,若干叶轮Ⅰ和叶轮Ⅱ均匀安装在平行排布的转轴上,叶轮Ⅰ和叶轮Ⅱ可绕各自的转轴旋转,且均置于容器内。双叶轮搅拌装置的具体参数如下:叶轮Ⅰ、叶轮Ⅱ的半径R=250 mm,两者转轴之间的轴距为L,相应的叶片间夹角为α。

为更普遍地探究流体的流动特性,这里选取最常见的单相流水作为研究对象。容器内装入液态水,密度ρ=998.2 kg/m3,黏度μ= 1×10-3Pa·s。

1.容器 2.转轴 3.叶轮Ⅰ 4.叶轮Ⅱ图1 双叶轮搅拌装置结构图

2 模拟计算

2.1 网格划分

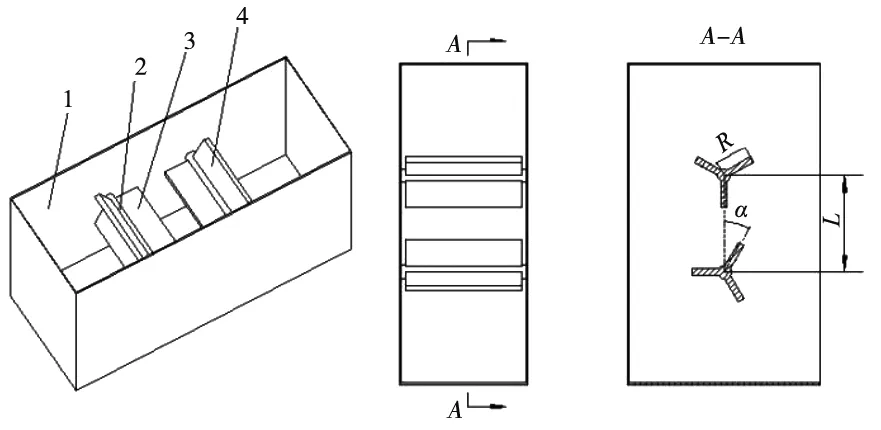

所研究的区域包括固体域和流体域,这里主要对流体域进行网格划分。主体选取四面体网格类型,在容器壁面区域、底面区域和双叶轮的邻近区域采用六面体网格,并进行相应的网格细化处理,一方面提高了计算效率,另一方面保证了计算精度。图2为流体域的网格模型图。

图2 网格模型图

2.2 模拟设置

分析双叶轮作用下容器内流体的流场分布状况,对求解模型进行以下设置:流体顶部设置为自由面,容器壁面设置为无滑移边界,并在近壁区选取增强壁面处理函数,流体与固体双叶轮接触处设置为旋转面,旋转速度设置为5 rad/s。湍流模型采用改进的k-ε模型,进一步提高了流体模拟分析的精确性。动量、湍动能及湍动能耗散率均采用二阶迎风格式进行离散,求解压力耦合方程组时采用半隐式算法( semi-implicit method for pressure-linked equations,SIMPLE),所有变量的收敛残差均为 1.0 ×10-4。

3 仿真结果及分析

为了全面、深入地探究双叶轮作用下流体的速度场特性,以下从双叶轮间距、相应叶片夹角和叶片数目三种因素作用下进行分析。

3.1 双叶轮间距对速度场的影响

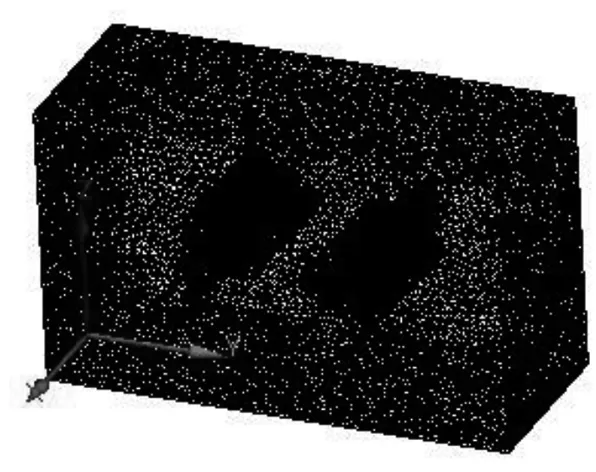

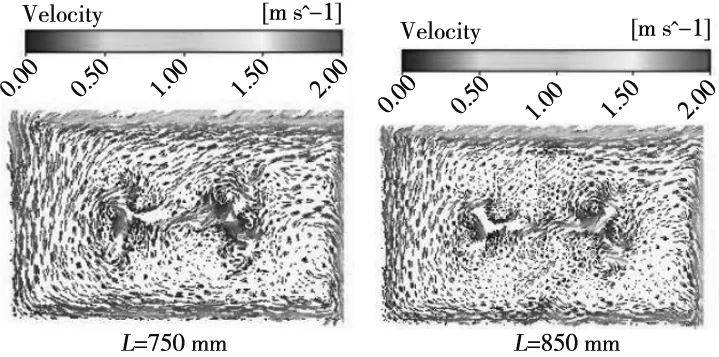

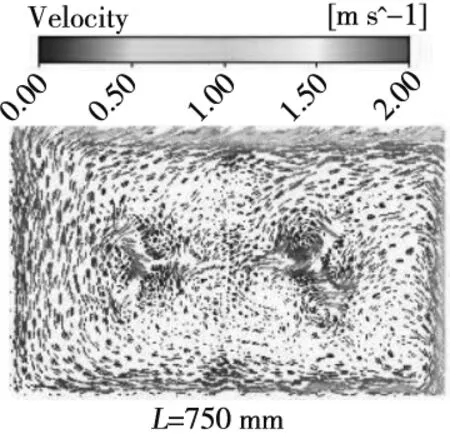

建立轴距L为550 mm、650 mm、750 mm、850 mm、950 mm的流体模型进行分析,图3分别得出竖直面(X=0)处5种轴距下的速度矢量图。通过分析可知:叶片周围的流动速度比远离桨叶的其他区域更高,在双叶轮的周围形成多处不同程度的湍流;随着双叶轮安装间距的增加,桨叶周围的湍流强度不断削弱,当L达到850 mm、950 mm时,双叶轮之间的湍流混流性能较微弱,即双叶轮轴距增加至叶片半径R的三倍以上时,叶片间的相互作用不太明显,流体的流动效果主要取决于单叶片各自的搅拌性能。

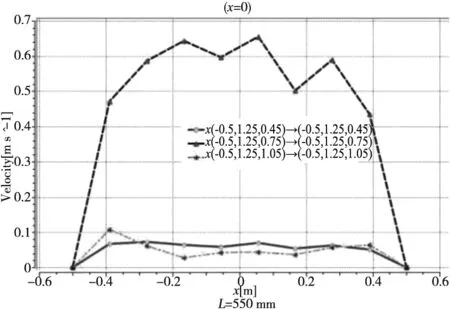

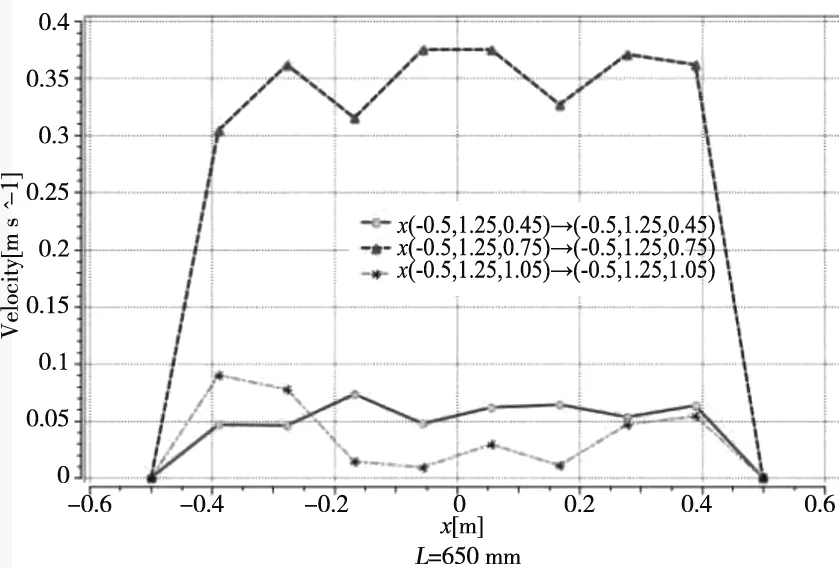

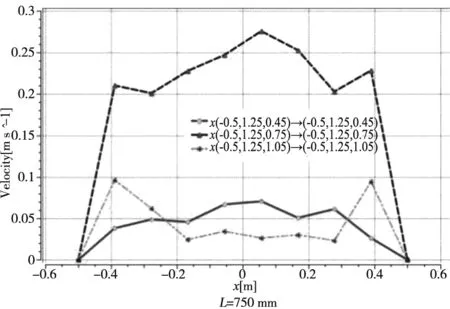

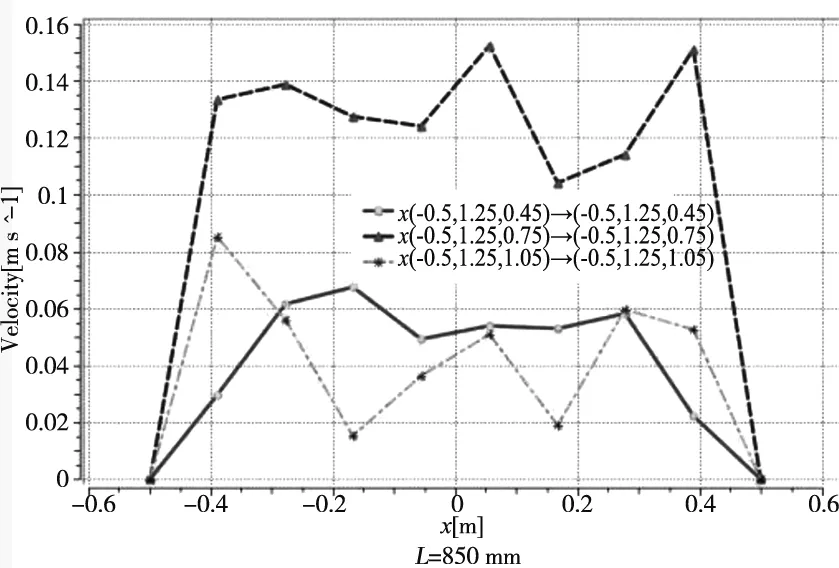

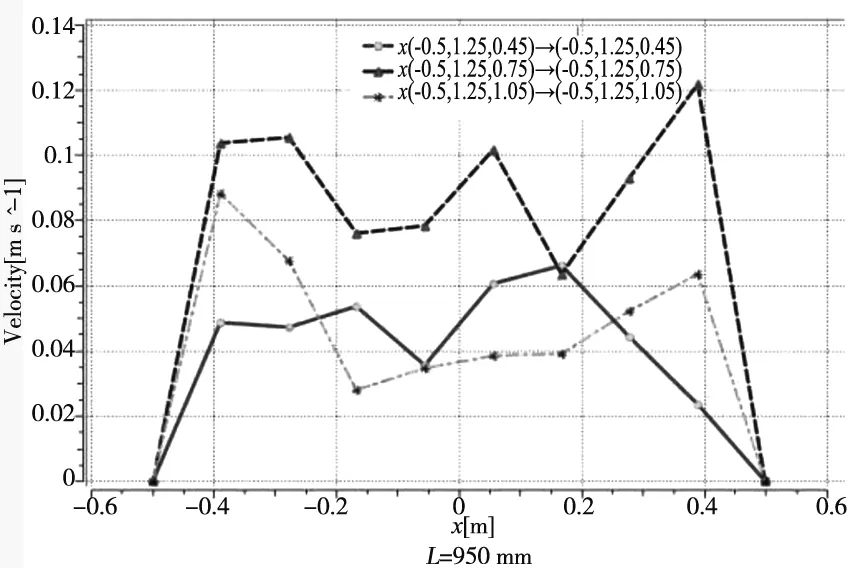

选取3条平行于x轴的直线(l1(-0.5,1.25,0.45)→(0.5,1.25,0.45)、l2(-0.5,1.25,0.75)→(0.5,1.25,0.75)、l3(-0.5,1.25,1.05)→(0.5,1.25,1.05)),在3条x轴向直线处,5种由小到大轴距下的速度曲线图如图4所示。分析可知:当叶片的轴距一定时,位于双叶片最中心l2处的流体流动速度明显要高于两侧的l1、l3处;而同一直线位置处,中间区域的流动性明显高于近壁区域;随着轴距的不断增加,流体整体的速度(尤其在中心l2处)不断降低,而当L=850 mm、950 mm时,两者的速度值相差较小,说明当轴距为叶片半径R的3倍以上时,双叶片相互作用下中部流体湍流效果较为微弱,与速度矢量图的分析结果吻合。总之,轴距增加,双叶轮彼此作用下的湍流效果减弱,混流效果逐步取决于各单叶片自身的作用。

图3 竖直面(X=0)处的速度矢量图

图4 x轴向直线处的速度曲线图

3.2 相应叶片夹角对速度场的影响

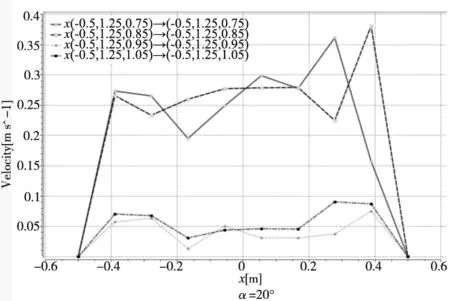

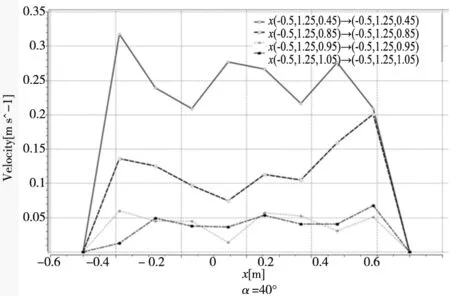

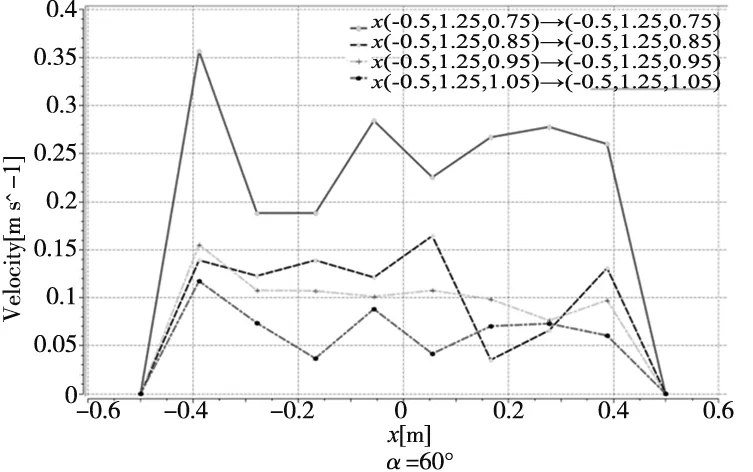

研究双叶轮间距与流体速度场分布的关系,对双向轮作用下流体分析具有重要意义。为了进一步探究叶片转动对流体速度场的影响,下面针对轴距固定(L=550 mm)而夹角α分别为0°、20°、40°、60°叶片作用下的流体进行分析。选取4条平行于x轴的直线(l2(-0.5,1.25,0.75)→(0.5,1.25,0.75)、l4(-0.5,1.25,0.85)→(0.5,1.25,0.85)、l5(-0.5,1.25,0.95)→(0.5,1.25,0.95)、l6(-0.5,1.25,1.05)→(0.5,1.25,1.05)),这4条直线逐渐偏离搅拌中心向上排布。通过分析图5所示4种夹角状况下平行于x轴向4条直线处的流体速度分布曲线图,可以得出:对于特定夹角而言,随着与搅拌中心的距离增加,流体流动性能不断减弱,尤其是位于双叶片最中心l2处的流体流动速度比其他区域明显增大,而其他直线处的速度值相差不太明显,这与图4所示结果吻合。随着叶片夹角α数值变大,双叶片最中心l2处的速度变小,这是叶片间湍流效果减弱的结果;对于其他区域而言,邻近叶片边缘处(如α=20°时的直线l4)的流体速度比位置相同而夹角α不同(如α=0°、40°、60°时的直线l4)大,也进一步说明叶片周围流体的流动性能比其他区域强。

图5 4种夹角状况下x轴向直线处的速度曲线图

3.3 叶片数目对速度场的影响

叶片主要作用在于提高流体流动速度、促进搅拌效果,叶片数目对流体流动性能具有重要影响,以下就叶片数目与速度场的关系进行研究。

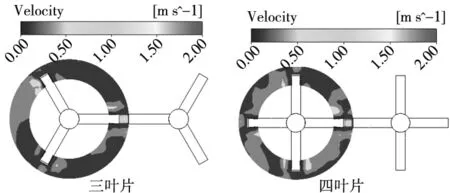

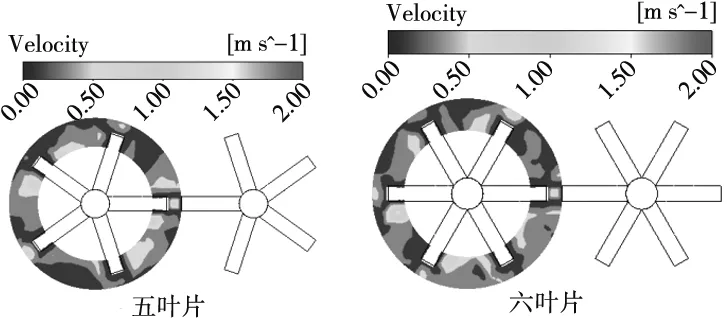

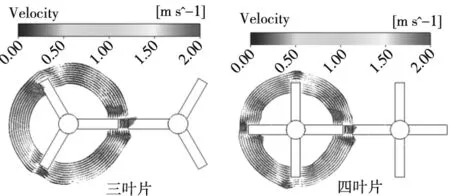

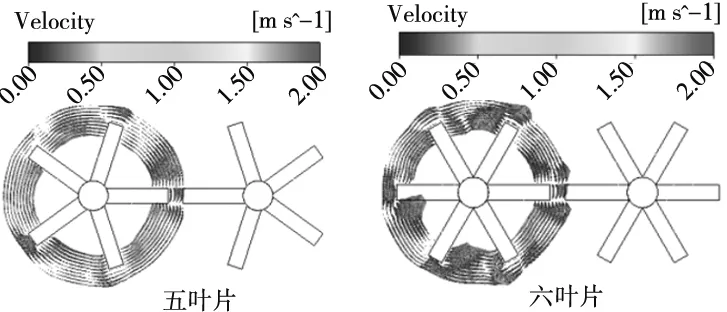

在转轴上设置三叶、四叶、五叶和六叶4种规格的叶片,当轴距L=550 mm、夹角α=0°的条件下,选取左侧叶片周围的环形(大径R=30 mm、小径r=20 mm)作为分析区域。图6和图7分别为环形区域的速度云图和速度矢量图。分析速度云图可知:对于叶片数固定的叶轮而言,叶片周边区域的流动速度明显高于其他区域,而且位于双叶轮中间的部分因为左右叶片共同作用形成湍流的原因,其流动效果最佳;随着叶片数的增加,环形区域整体流动效果增强,叶片周围形成的“高速”流动区域增加,不断带动其他区域的流动。分析速度矢量图可知:三叶片作用下,环形区域中流动性能最佳的是双叶轮中间区域,形成了较为明显的湍流圈;其次是其余叶片周围区域,流动速度较高;而其他区域流动性较差。随着叶片数目的增加,流体流动速度不断提升,当叶片数达到六片时,在叶片作用下,整个环形区域均形成了明显的混流圈,实现了流体整体的良性混流。

图6 环形区域的速度云图

图7 环形区域的速度矢量图

4 结论

本文借助计算流体动力学手段对转轴平行排布的双叶轮作用下流体速度场分布情况进行分析,探究了双叶轮间距、相应叶片夹角以及叶片数目等因素对速度场特性的影响,对双叶轮结构的优化设计及双叶轮作用下流体速度场的分析具有重要意义。主要结论如下:

(1)双叶轮间距对速度场的影响:随着轴距增加,流体混流效果的决定因素由双叶轮彼此间的湍流作用转化为各单叶片的搅拌作用(尤其是轴距大于3R时)。

(2)相应叶片夹角对速度场的影响:当相应叶片夹角α数值增加时,叶片间湍流效果逐步减弱。

(3)叶片数目对速度场的影响:叶片数增加,叶片周围流体的流动性能随之增加,且彼此带动其他区域的混流作用增强,搅拌效果良好。