超临界CO2发泡制备聚氯乙烯微孔材料研究进展

2019-08-06徐兴家甄卫军

徐兴家,甄卫军,赵 玲

(新疆大学化学化工学院,乌鲁木齐 830046)

0 前言

微孔发泡塑料一般是指材料内部泡孔直径在10 μm(或100 μm)以下,并且泡孔密度达到109~1015个/cm3的一种新型材料,其特点是质量轻、密度低,具有优异的力学性能和良好的绝缘、隔热、隔音和缓冲特性[1],能够在不失甚至提高材料使用性能前提下实现聚合物材料的轻量化,产品性价比高,可以满足节能降耗减排以及资源节约、环境友好型社会建设对高性能轻量化材料的需求。与未发泡的PVC相比,PVC微孔塑料的冲击强度、韧性、疲劳寿命和热稳定性等性能都得到了提升[2-3],具有质轻、防蛀、防腐、防潮、导热系数低、保温隔热性能好、耐候性优良等特点,可以与木材相媲美[4],并能跟天然木材一样加工,现已在建筑行业、日常生活用品、航空航天等领域成功地取代了天然木材[5-7],随着全球木材资源的不断减少,采用PVC微孔塑料代替木材将成为未来PVC材料发展的重要趋势。因此,高性能PVC微孔材料的制备和应用不仅能有效地节约原材料、提高产品附加值,更重要的是能保护天然树木资源。

CO2的临界温度为31.1 ℃、临界压力为7.38 MPa[14]。当CO2达到超临界状态时,CO2密度相对接近液相,具有很强的溶解性;而扩散系数介于气液相之间,能够更快更容易地进入聚合物基体中[15]。因此CO2作为聚合物发泡剂具有以下优点:(1)达到超临界状态条件温和,容易实现;(2)超临界CO2在聚合物中的溶解度大,成核密度大,可形成的泡孔尺寸小且分布均匀的微孔材料;(3)超临界CO2在聚合物中的扩散能力强,饱和时间短,过程效率高,为微孔聚合物实现工业化制备提供了前提条件;(4)超临界CO2使用安全、对环境无污染、成本低,并且可循环使用。自1981年美国麻省理工学院的Suh课题组用超临界流体作为发泡剂成功制备出微孔聚合物以来[16],作为绿色、安全的聚合物发泡新技术,超临界CO2已被广泛应用于制备聚苯乙烯、聚丙烯、聚乙烯、PVC、聚乳酸、聚酯、聚碳酸酯、聚甲基丙烯酸甲酯和热塑性聚氨酯等众多热塑性聚合物的微孔发泡材料[17-18],甚至用于纳米泡孔聚合物发泡材料的制备[19],由于泡孔尺寸小,不仅可以提高发泡材料的耐疲劳性、耐热性和抗冲击性等,还可以赋予材料一些特殊性能,如日本古河电工开发的聚酯微孔材料具有优异的光反射和漫射性能[20]。超临界CO2发泡聚合物技术的另一优势在于发泡过程和产品泡孔形貌容易调控,一方面CO2扩散溶解于聚合物后的塑化作用会引起聚合物玻璃化转变温度(Tg)、熔点、黏弹性、表面张力以及结晶行为的改变,不但可以缓和加工条件,而且基于CO2与聚合物的相互作用能更好地控制发泡过程及泡孔结构;另一方面通过发泡过程温度、压力、时间等工艺条件的简单变化可以得到不同泡孔形貌,如采用分步泄压可以制备大小孔分布的发泡材料[21]。目前超临界流体发泡聚合物已由理论和实验研究陆续转化为工业生产技术,间歇发泡、挤出发泡、注塑发泡等不同工艺过程均实现了产业化[22]。

20世纪90年代初,超临界CO2发泡PVC就被关注,但由于PVC树脂具有热稳定性差、粘度高和流动性差等加工缺陷[23],需要在PVC配方中加入各种助剂才能实现加工和使材料具备各种特性,因此超临界CO2发泡PVC过程影响因素更加复杂,本文总结分析了超临界CO2发泡制备聚氯乙烯微孔塑料不同工艺过程及其关键影响因素。

1 超临界CO2与PVC之间的相互作用

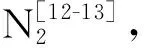

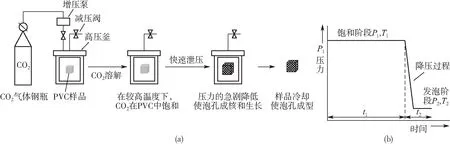

与其他聚合物一样,超临界CO2发泡PVC的过程可分为4个阶段[24],如图1所示。

图1 CO2发泡PVC的过程示意图Fig.1 Process schematic of CO2 foaming PVC

(1)气体溶解:CO2一般在高压下溶解于PVC基体中,形成PVC/CO2均相体系;

(2)泡孔成核:通过升高温度或降低压力的方式降低CO2在PVC基体中的溶解度,达到热力学不稳定状态,PVC/CO2均相体系发生相分离,形成气泡核;

(3)泡孔生长:由于CO2气体的扩散与热量的传递,泡孔开始生长;

(4)泡孔成型:采用自然或冷却的方法终止气泡生长驱动力,使泡孔固定成型。

CO2在PVC溶解和扩散行为不仅直接影响着CO2饱和、气泡成核和生长各个阶段,而且由于超临界CO2进入聚合物基体后,在大分子链之间起到类似“润滑剂”的作用,促进链运动,对聚合物有很强的塑化作用[25],降低了聚合物的Tg和熔点,减小了聚合物体系的粘度和表面张力[26-29],有利于聚合物加工,因此超临界CO2不仅可以用于PVC的发泡剂还可以兼作改善PVC加工性能的增塑剂[30-31]。

Muth等[32]使用Kalle-Pentaplast公司生产的硬质PVC,采用质量分析法较全面地研究了CO2在0.5 mm厚度的PVC薄片中的吸收和解吸行为。在压力为5~40 MPa、温度为40~70 ℃、饱和时间为4~6 h的条件下测量了CO2在PVC中吸收量,发现其介于0.03~0.13 g CO2/gPVC之间,低温高压条件下CO2在聚合物中吸收量大;利用Fick扩散定律确定了20 MPa、40~70 ℃条件下CO2在PVC中的扩散系数,发现CO2吸收扩散系数随温度的升高而升高,从0.70×10-11m2/s增加到2.5×10-11m2/s,而CO2解吸扩散系数随温度的升高而降低,从0.24×10-11m2/s减小到0.08×10-11m2/s,并且CO2解吸扩散系数随CO2的吸收量的减少而下降。在CO2解吸过程中,PVC虽然从透明变成不透明,但X射线衍射结果表明经CO2处理后的PVC图谱与未处理的PVC完全一样。

Berens等[33]在25 ℃,不同CO2压力(1~6.5 MPa)条件下,研究了CO2在 PVC中的吸收和解吸行为,确定了溶解度和解吸扩散系数,发现CO2在PVC溶解度大约在2~8 g CO2/100 gPVC;CO2的解吸扩散系数随CO2在PVC中的吸收量增加而升高,从吸收量2 gCO2/100 gPVC时的1.6×10-9cm2/s左右升高到吸收量8 gCO2/100 gPVC时的3.2×10-8cm2/s左右,并且通过对聚乙烯醇(PVA)、聚甲基丙烯酸甲酯(PMMA)、聚碳酸酯(PC)、PVC这些聚合物研究,表明了CO2在与聚合物相互作用时表现为一种极性的、易挥发的有机溶剂,CO2一般在极性聚合物中具有相对高的溶解度,CO2溶解度大小次序为PVA>PMMA>PC>PVC。

Shieh等[34]将Thermalux公司所生产的PVC制成厚度为2.24 mm的薄片,系统地研究了不同的饱和压力7~21 MPa和温度25~70 ℃范围CO2对PVC的质量的影响。在40 ℃温度条件下,压力分别为7、14、21 MPa时饱和1 h,PVC的质量分别增加了0.52 %、0.83 %和1.55 %;在压力21 MPa、温度25 ℃时饱和1 h,PVC的质量增加了0.84 %,温度高质量增加多主要是过程并未达到溶解饱和状态,温度高扩散系数大,CO2进入聚合物速度快,于是很快达到比较高的吸收量。另外,PVC的拉伸强度和弹性模量随CO2吸收量的增加而降低,拉伸强度从25 ℃、7 MPa下饱和1 h处理后的60.8 MPa下降到70 ℃、21 MPa饱和1 h处理后的49.6 MPa;弹性模量从2 811 MPa下降到2 211 MPa,而PVC的极限伸长率从原料的9 %增大到吸收CO2后的12 %左右,但CO2吸收量大小对其影响并不大。

Juntunen等[35]使用CertainTeed公司生产的PVC制备了厚度为1.07 mm的薄膜,在40 ℃下考察了不同压力(2.76~4.83 MPa)对CO2在PVC中的溶解行为的影响,发现压力为2.76 MPa时溶解平衡所需时间大约是100 h,而压力为4.83 MPa时所需时间大约是50 h;溶解度从低压的25 mgCO2/100 gPVC到高压的45 mgCO2/100 gPVC。汪诗平等[36]也发现在25 ℃、3.5 MPa的CO2压力环境下CO2在PVC(S-60)薄膜中达到溶解平衡所需20 h,此时CO2的溶解度为5 %左右。

Chiou等[37]利用常压差示扫描量热仪考察了CO2对PVC的塑化作用。研究发现,当压力为20 MPa、温度为35 ℃条件下CO2在PVC中达溶解平衡后,PVC的Tg从常压的75 ℃降低到了57 ℃;随着CO2的溶解量增加,Tg降低程度也会随之提高;并测得PVC在室温下得解吸扩散系数为1.8×10-9cm2/s。Zhang等[38]采用高压差示扫描量热法比较了CO2对纯PVC和含有7.5 %加工助剂的PVC的塑化程度,发现当CO2压力为4.2 MPa时,纯PVC的Tg降低了60 ℃;含有加工助剂的PVC在0~1.5 MPa压力下,其Tg降低的程度比纯PVC高,降低程度大约为25 ℃,而当压力大于1.5 MPa时,Tg几乎不再改变。

国内孟庭宇等[39]使用上海氯碱总厂生产的PVC(WS-800,聚合度为750~850),采用蠕变柔量法同样发现Tg随着PVC中CO2的含量增加而降低,20 ℃下压力为2~9 MPa时,CO2在PVC中的溶解度为0.019~0.078 g CO2/gPVC;常压下PVC的Tg为82 ℃,当CO2压力升至6 MPa时,Tg降至24 ℃,继续升高压力,Tg略有升高,这可能是由于静压力对Tg产生的影响。李志义等[40]同样采用蠕变柔量法将PVC在0~9 MPa的CO2压力范围内饱和9 h,考察了超临界CO2对PVC(WS-800)Tg的影响,发现其Tg从常压下的76 ℃降低到9 MPa下的29 ℃。

总体上超临界CO2与PVC相互作用的研究主要集中在PVC处于固体状态,对于超临界CO2在PVC熔体的溶解扩散行为、超临界CO2/PVC熔体体系的流变行为和表面张力等都未见报道。文献报道的CO2在PVC中的溶解度和扩散系数,以及Tg的变化数值各不相同,这与采用的PVC基体树脂各不相同有关。另外,由于PVC加工配方中一般均加入了各种助剂,包括热稳定剂、润滑剂、增塑剂、冲击改性剂、成核剂、着色剂等[41],这些助剂的存在对CO2与PVC相互作用的影响被关注也较少。

2 间歇发泡PVC过程

超临界流体的间歇发泡聚合物过程相对简单,其最典型的特点是聚合物处于固态状态,发泡工艺参数可控性强,所得发泡样品泡孔分布相对均匀,常用于聚合物发泡可行性、发泡窗口和发泡机理等方面的研究。根据诱导泡孔成核的驱动方式[42-43]不同,间歇发泡过程又可分为逐步升温发泡过程和快速降压发泡过程。

2.1 逐步升温发泡PVC过程

逐步升温发泡过程如图2所示,一般是在较低温度条件下,超临界CO2或高压CO2在高压釜中充分溶解于PVC样品中进行饱和,缓慢卸除压力后快速加热样品至较高温度,由于温度的升高使CO2溶解度降低,这时CO2在PVC中过饱和,诱导气泡的成核与生长,一段时间后将样品冷却泡孔固定成型。该过程中高压低温饱和聚合物与低压(常压)升温发泡聚合物2个阶段相对独立,可以分开在不同设备中实施,因此调控泡孔形貌的过程参数较多,包括饱和温度、压力和时间,发泡温度、压力和时间,以及升温速度等,一般为了提高CO2在聚合物中的溶解度,CO2高压饱和过程的温度时常处于常温或相对较低的温度状态(甚至温度会降到零下以下)。

(a)逐步升温发泡步骤 (b)逐步升温发泡过程中参数变化图2 逐步升温发泡过程图Fig.2 Foaming process by step temperature rising

早在1993年,Kumar等[44]就采用BFGoodrich Co公司提供的密度为1.33 g/cm3硬质透明PVC配方,在4.8 MPa、20 ℃条件下饱和300 h,然后在56~120 ℃下发泡30 s,得到了泡孔密度为107~109个/cm3、泡孔直径为7.36~13.16 μm、密度为0.15~0.94 g/cm3的PVC微孔材料。此外,他们还研究了发泡温度为75 ℃时泡孔的生长情况,发现泡孔的生长在60 s以内,并且发泡20~30 s后,泡孔就达到10 μm左右。

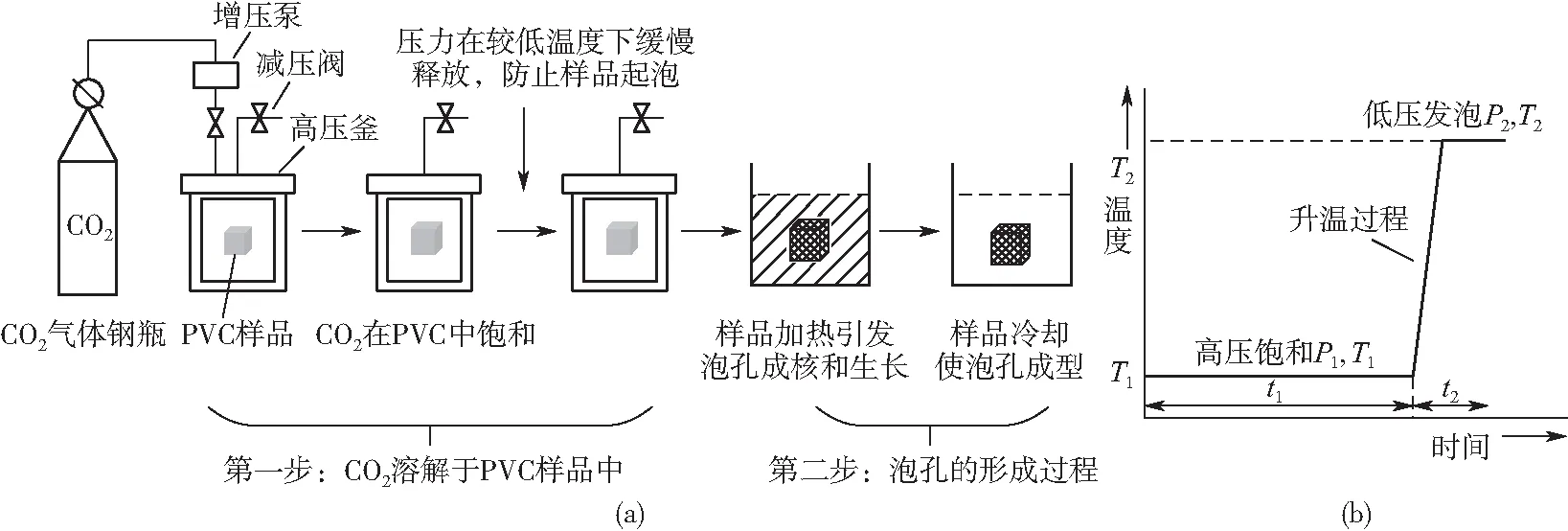

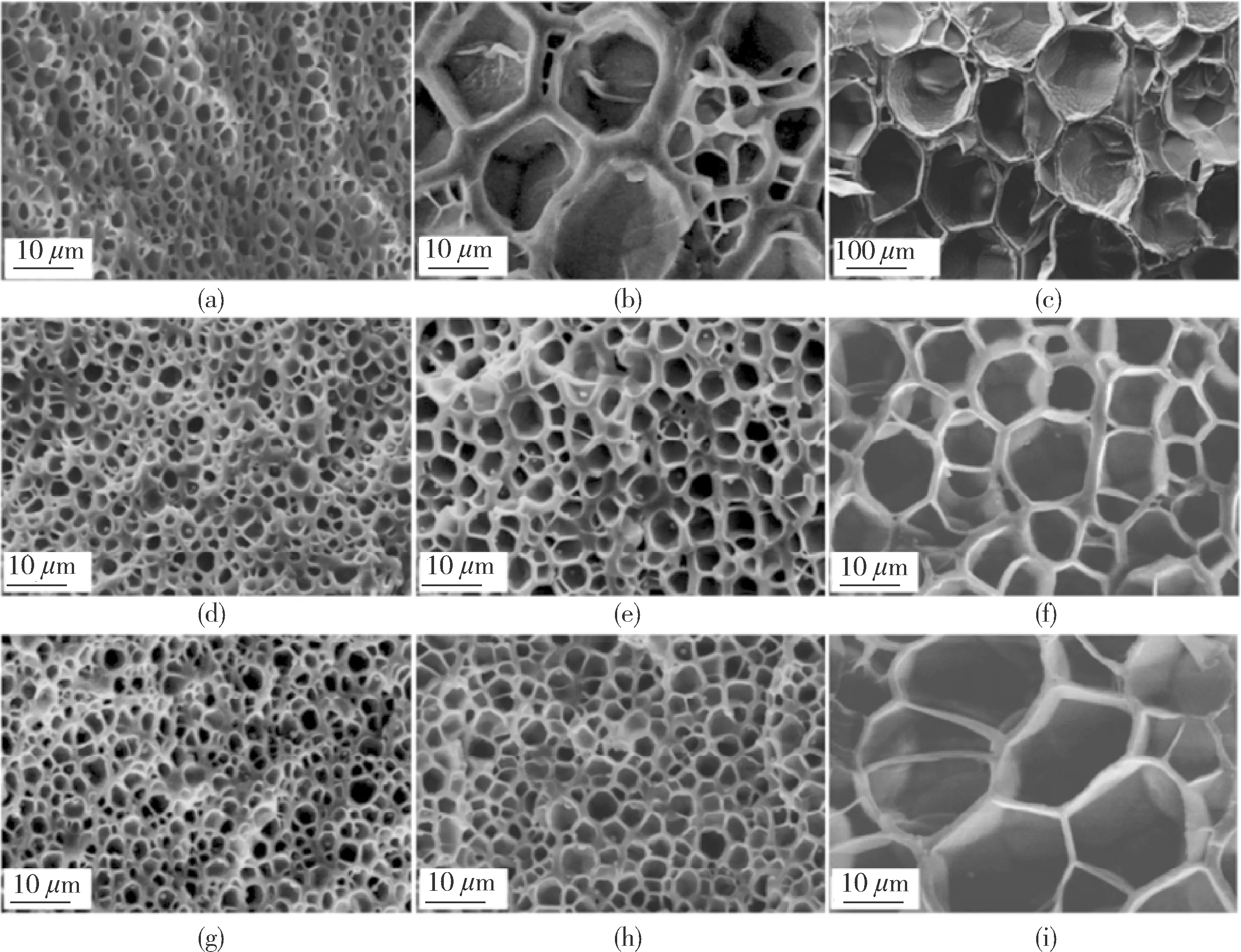

Chuaponpat等[45]研究了CO2在PVC中的溶解扩散时间和发泡温度对泡孔结构的影响,PVC样品在5 MPa、-20 ℃条件下饱和6、10、12 h后,分别在70、80、90 ℃发泡5 s,结果发现CO2的溶解时间对泡孔直径的影响较大,溶解时间越长形成的泡孔直径越小,这主要是由于溶解时间越长,CO2在PVC中溶解度高,成核推动力大的缘故;而发泡温度对泡孔密度的影响不大。不同条件下得到的PVC发泡材料泡孔形貌见图3,泡孔直径40~60 μm、泡孔密度106~108个/cm3、密度为0.4~0.6 g/cm3。另外,将发泡样品在30 ℃下进行了12 h的老化实验,发现老化后发泡样品收缩率在10 %左右。

发泡温度/℃,饱和时间/h:(a)70,6 (b)80,6 (c)90,6 (d)70,10 (e)80,10 (f)90,10 (g)70,12 (h)80,12 (i)90,12图3 升温发泡制备的PVC样品形貌[45]4Fig.3 Cell morphology of foamed PVC samples prepared by temperature rising foaming process[45]4

Juntunen等[35]96使用CertainTeed公司的密度为1.43 g/cm3、Tg在80~90 ℃之间的PVC样品,考察了不同饱和CO2压力(2.76~4.83 MPa)、发泡温度(45~75 ℃)对PVC发泡样品冲击强度的影响。结果表明,可制备出相对密度0.6~1.0的发泡样品,饱和压力越高,CO2在PVC中溶解度高,发泡样品的相对密度低,而发泡温度越高发泡样品的相对密度近似线性下降;冲击强度随发泡材料的密度线性降低,当相对密度为0.6的发泡样品熟化10 d,使80 %的CO2逸出样品后,其冲击强度较PVC实体损失约60 %。

Jadidi等[46]采用波斯湾石化工业公司的PVC(S6558,聚合度在1 000左右),主要考察了纳米黏土和发泡条件对泡孔形貌的影响,CO2饱和条件为5 MPa、40 ℃下饱和50 h。结果表明,增加纳米黏土含量会增大泡孔密度同时能有效减小泡孔直径,随着发泡温度或发泡时间的提高,发泡材料泡孔直径也会减小。当纳米黏土为1份时,在80 ℃下发泡40 s制得的材料密度0.531 g/cm3最低;纳米黏土为5份时,在60 ℃下发泡20 s制得的泡孔面积最小,为88.16 μm2。

汪诗平等[36]55使用台塑公司的PVC(S-60),研究了引入少量热塑性聚氨酯PUR-T 增韧PVC 后的微发泡行为,在25 ℃、压力分别为3.5、4、4.5 MPa下饱和24 h,然后在90 ℃下发泡20s,发现增加PUR-T含量会降低PVC材料的体积膨胀倍率并增强发泡材料的拉伸强度,泡孔密度会随饱和压力的增大而增大。在饱和压力为4 MPa,PUR-T含量为5 %时发泡倍率最大可达到11以上;当PUR-T含量为5 %,饱和压力为4.5 MPa下PVC/PUR-T 共混物发泡材料的泡孔密度最大,大约为107~108个/cm3;PUR-T 的加入有利于提高共混发泡材料的强度和韧性。

因此对PVC升温发泡过程而言,低的饱和温度、高饱和压力、长饱和时间可以提高CO2的溶解度,增加泡孔密度,减小泡孔直径;发泡温度的升高会降低PVC基体强度,造成泡孔合并使泡孔直径增大,发泡时间一般较短,一定范围内发泡时间越长泡孔直径越大;还可以通过填料、共混其他聚合物改变PVC发泡材料形貌与性能。逐步升温发泡过程虽然设备和操作简单,但局限性也较为明显,主要是CO2在相对较低温度下饱和聚合物,扩散系数小,耗时非常长,特别当聚合物厚度增加时饱和时间会大大延长。美国microgreen公司曾实现了升温发泡过程制备PET等聚合物微孔片材的工业化,但由于饱和时间需要数天甚至数周,生产效率非常低,影响了产品的市场竞争力。

2.2 快速降压发泡PVC过程

快速降压发泡过程如图4所示,将PVC置于温度和压力较高的环境下进行CO2饱和,随后快速泄压使PVC中所溶解的CO2达到热力学不稳定状态,从而诱导泡孔的成核与生长[47]。通过采用分步泄压的方法,制备出具有双孔径分布甚至多孔径分布的泡沫材料[48]。

(a)快速降压发泡步骤 (b)快速降压发泡过程中参数变化图4 快速降压发泡过程图Fig.4 Rapid depressurization foaming process

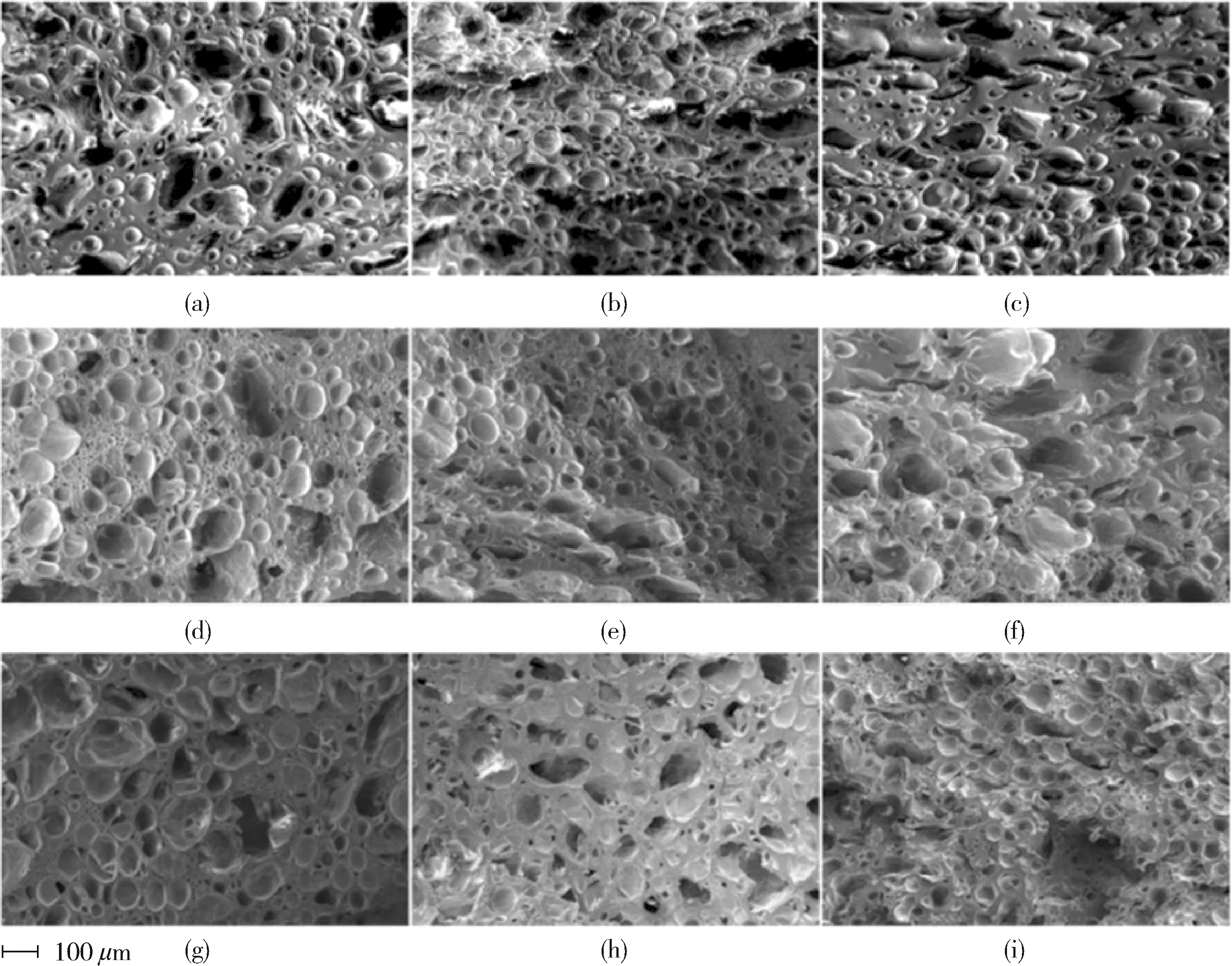

Chuaponpat等[49]采用泰国塑胶化工股份有限公司的密度为1.241 g/cm3,Tg为88 ℃的PVC为原料进行了快速降压发泡过程研究,在不同压力(12~17 MPa)、不同温度40~80 ℃下饱和30 min,发现在饱和压力为12 MPa时,随温度的升高,泡孔直径变大,在2~140 μm范围;泡孔密度减小,在4×105~5×1011个/cm3范围;材料密度降低,在0.4~0.8 g/cm3范围。恒温条件下,随着饱和压力的升高,泡孔直径变小,泡孔密度增大,材料密度略有增大。在40~80 ℃,15 MPa和17 MPa时,泡孔直径的变化范围在2~20 μm,泡孔密度1×108~ 5×1011个/cm3,材料的密度从1.241 g/cm3降低到0.4 g/cm3以下。不同条件下得到的PVC发泡材料泡孔形貌见图5。另外,将发泡样品在25 ℃下进行了12 h的老化实验,发现老化后发泡样品收缩率大于50 %。

饱和温度/℃,饱和压力/MPa:(a)40,12 (b)60,12 (c)80,12 (d)40,15 (e)60,15 (f)80,15 (g)40,17 (h)60,17 (i)80,17图5 降压发泡过程制备的PVC发泡样品形貌[49]23 531Fig.5 Cell morphology of foamed PVC samples prepared by depressurization foaming process[49]23 531

郝长印等[50]使用四川宜宾天原化工厂的PVC(SG-5,平均聚合度在1 000~1 100),考察了PVC配方中主要助剂的用量对材料密度及泡孔结构的影响,初步确定了超临界CO2制备软质PVC发泡材料的配方。PVC在80 ℃、8 MPa下饱和15 min,随后以0.5 MPa/s的平均降压速率卸至常压。发现当配方中PVC为100份、交联剂为0.5份、泡孔调节剂为6份时,发泡倍率达3.6、拉伸强度达6.49 MPa、断裂伸长率达43 %。另外,随着纳米CaCO3添加量的增加,发泡样品的密度先减小后增加,当纳米CaCO3含量为5份时,材料密度最小,为0.294 g/cm3,泡孔密度提高到原来的近3倍,泡孔的平均直径较没有添加成核剂的体系缩小了近1/2。配方为100份PVC、60份邻苯二甲酸二辛酯(DOP)、6.2份稀土稳定剂、0.5份过氧化二异丙苯(DCP)、6份丙烯酸酯类共聚物(ACR-ZB530)、5份纳米碳酸钙(粒径为74 μm)时,能够得到密度为0.294 g/cm3,发泡倍率为3.873倍、平均孔径为35.7 μm的发泡PVC样品。

Wu等[51]使用天津博天化工有限公司生产的PVC(ZS-85,聚合度在750~850),考察了饱和压力和饱和温度对泡孔形貌及性能的影响,饱和温度范围140~180 ℃、饱和压力范围6~14 MPa。研究表明,适宜该PVC的发泡温度为160 ℃,此时泡孔密度最大且泡孔小而均匀,并且增加饱和压力能够促进CO2的溶解,在最高饱和压力14 MPa下所得泡孔密度最大。此外,他们还对发泡装置进行了改进,在高压发泡釜中加入了搅拌转子和轴向振动,并考察了两者对泡孔形貌的影响,搅拌转子为45~85 r/min、轴向振动场为2.5~10 Hz,振动位移为0.05 mm和0.1 mm,发现转子搅拌和轴向振动都能加快CO2在PVC中的溶解速率,缩短了形成均匀PVC/CO2体系所需的时间,后者的促进效果比前者更加显著。但如果转子搅拌或轴向振动作用的时间过长也会破坏泡孔结构。所制得的PVC发泡材料泡孔密度为1.0×107~3.5×108个/cm3,泡孔直径为15~60 μm,密度为0.6~0.87 g/cm3。

Wang等[52]同样使用天津博天化工有限公司生产的PVC(ZS-85),考察了改性剂(ACR)、增塑剂(DOP)和振动力场对PVC微孔材料泡孔结构的影响。发泡条件为在温度为160 ℃、压力为10 MPa、搅拌转子为65 r/min下饱和5 min,然后快速泄压。研究发现,配方中ACR为4份,DOP为2~6份时,能制得泡孔结构较好的发泡材料,泡孔密度在3.2×108个/cm3左右,泡孔直径30 μm左右;同时也发现振动场的作用能够加快CO2的溶解,使CO2在PVC中更加均匀,发泡材料的泡孔密度增大到3.8×108个/cm3左右,泡孔直径也随之变小至20 μm左右。

降压发泡过程中,CO2饱和温度远高于升温发泡过程,甚至可以到达熔融状态,高温下PVC分子链活动性增强,大大缩短了CO2饱和时间;但另一方面,快速降压发泡过程中由于温度较高,聚合物强度降低且CO2的快速逸出容易造成泡孔破裂合并,因此所制备发泡PVC样品的泡孔直径可能比升温发泡过程大,总体上温度越高,泡孔直径越大,泡孔密度会降低,而温度低时,聚合物黏弹性过大,会阻碍泡孔的生长,导致泡孔变小,发泡倍率减小,因此一般具有较适宜发泡的温度窗口,这与PVC树脂性质及其配方密切相关;提高饱和压力能够增大CO2的溶解量,泡孔密度增大,泡孔直径一般会变小。降压发泡过程除温度、压力、饱和时间等参数外,影响泡孔形貌非常重要的参数还包括降压速率,一般降压速率越大,泡孔密度越大、直径越小,但考察降压速率对PVC泡孔形貌的定量影响未见报道。目前采用快速降压过程,釜压法制备聚合物发泡珠粒、模压法制备聚合物发泡片板材均已工业化应用,但主要集中在聚丙烯和热塑性聚氨酯(TPU)等聚合物微孔材料的制备,只要PVC加工配方合适,且能够预成型为小颗粒和片材,实现其超临界CO2釜压和模压发泡的工业生产是完全可行的,但其发泡珠粒或微孔片板材的进一步成型加工需要考虑。

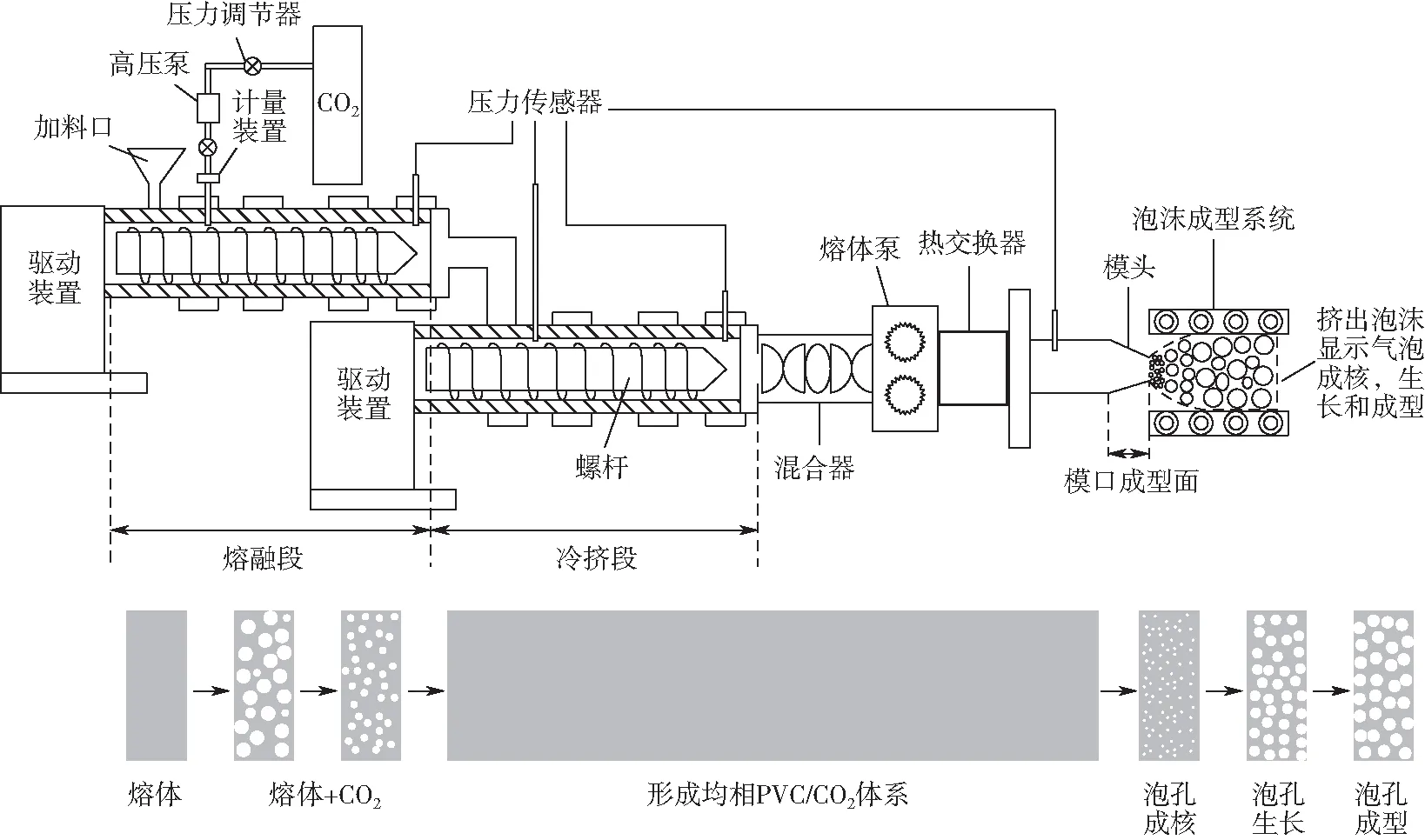

3 连续挤出发泡PVC过程

20世纪90年代Park等[53]开发出了超临界CO2连续挤出发泡聚合物装置,其装置原理如图6所示,首先将聚合物加入到螺杆进行熔融,接着注入CO2流体,随着螺杆的高速转动,CO2与聚合物中充分混合并溶解扩散形成PVC/CO2均相体系,随后在挤出模头降压降温使泡孔成核、生长,最后冷却定型。对超临界CO2连续挤出发泡装置来说,一方面螺杆(包括静态混合器)等要满足聚合物与CO2快速分散混合的要求,而且需要建立起高压环境;另一方面挤出模头设计至关重要,模头的结构决定着模头压力和压降速率,进而直接影响着泡孔形貌[54],以及发泡制品的结构形状尺寸,一般情况下增大口模压力能提高泡孔成核速率,增大泡孔密度。目前在采用超临界CO2连续挤出发泡PVC的研究中对设备和发泡工艺涉及的较少,主要集中在不同PVC配方对泡孔形貌的影响方面。挤出发泡PVC是熔融发泡过程,熔体的流变特性决定着泡孔形貌,熔体黏度过低无法支撑泡孔的形成,产生严重的泡孔合并甚至出现坍塌现象;而熔体黏度过高时,泡孔因生长阻力过大而无法成形,同时熔体还应具备足够的弹性能防止泡孔壁变薄和破裂[55-57],因此PVC的配方必须使之具有合适的粘弹性来满足流动和保持泡孔形貌的要求。

图6 连续挤出发泡装置原理图[22]509Fig.6 Schematic diagram of continuous extrusion foaming process[22]509

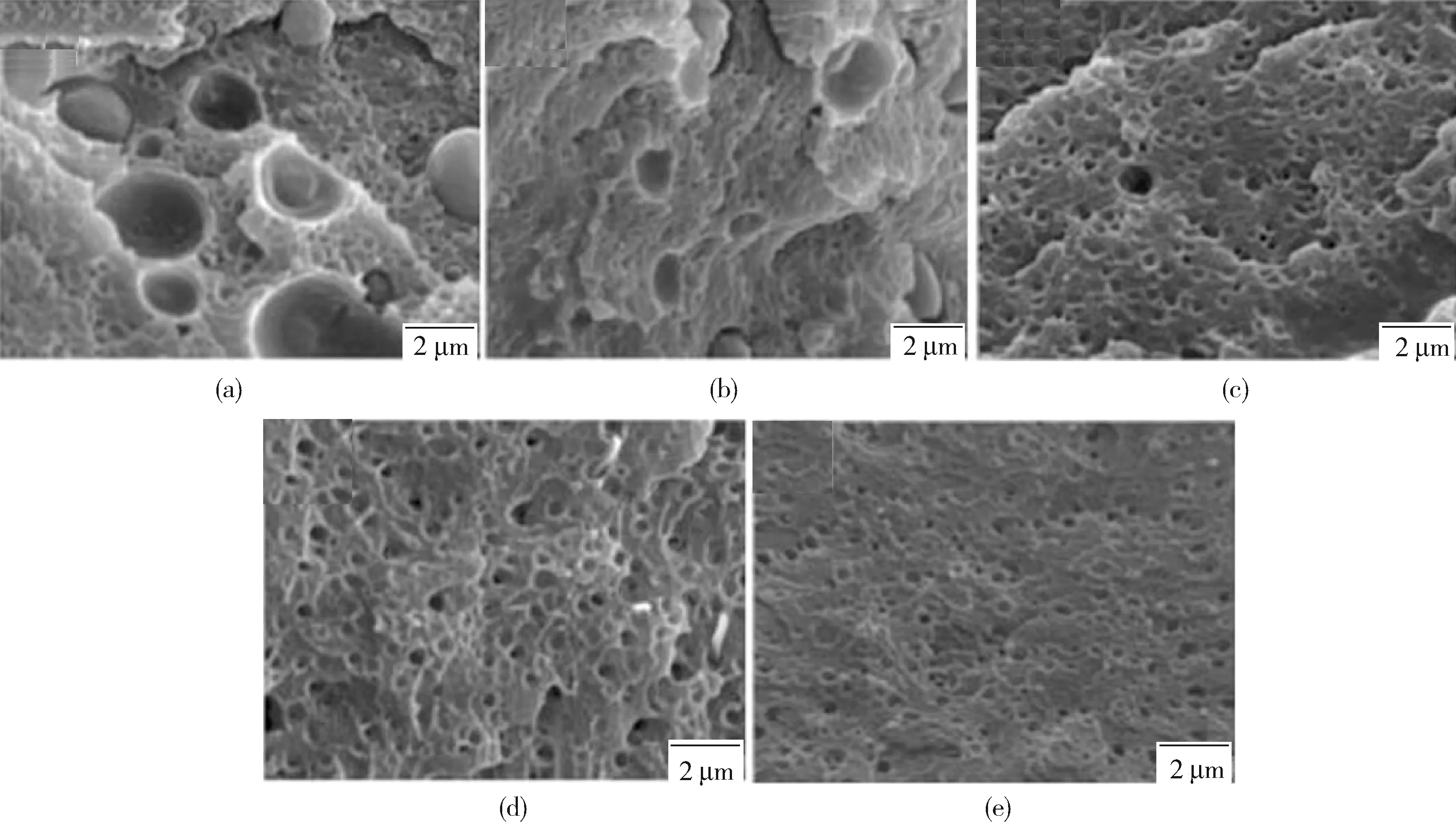

Diaz等[58]使用Shintech公司提供的PVC树脂(K值为57),并预先配制了一种含有热稳定剂以及内外润滑剂的硬质PVC配方,主要研究了在超临界CO2连续挤出发泡过程中2种丙烯酸类冲击改性剂(KM-334和K-400)对泡孔形貌的影响。在温度为160 ℃,螺杆转速为40 r/min,CO2注入量为2 mL/min的条件下进行挤出发泡。通过改变2种改性剂的共混比制得的发泡材料的密度为0.15~0.3 g/cm3,泡孔直径范围在0.1~100 μm之间,发泡倍率可以达到10,不同共混比得到的PVC发泡材料泡孔形貌见图7。研究发现,在连续挤出发泡过程中PVC的快速熔融有利于CO2更加快速均匀地溶解于熔体中。当KM-334:K-400混合比为1∶3时能够赋予PVC适当的黏弹性,较低的黏度有助于泡孔形成和生长,较高的弹性能防止泡孔聚集合并,制备的发泡材料密度为0.5 g/cm3。

KM-334∶K-400:(a)8∶0 (b)6∶2 (c)4∶4 (d)2∶6 (e)0∶8图7 不同KM-334∶K-400共混比PVC发泡样品的SEM图[58]216Fig.7 SEM micrographs of PVC foamed with various KM-334∶K-400 blending ratios[58]216

Vanvuchelen等[59]使用密度为1.46 g/cm3的PVC原料,考察了PVC配方中改性剂以及螺杆设计对泡孔结构的影响。当配方中不含丙烯酸类改性剂或增塑剂,制得的发泡材料的密度为0.8~1.15 g/cm3,材料表面泡孔大小为10~30 μm,材料中心截面的泡孔大小为80~100 μm,此时发泡PVC具有良好的力学性能,韧性高且断裂伸长率与原实体样品相似;通过改变配方中的稳定剂和润滑剂含量可以改善泡孔壁粗糙与坍塌现象。此外,他们还用异向旋转双螺杆代替传统挤出机中的单螺杆,发泡材料的泡孔结构同样得到改善,这是因为异向双螺杆结构促进了PVC与加工助剂的融合并加快了CO2的溶解分散均匀。

Azimipour等[60]选用K值为57的PVC样品,考察了碳酸钙粒径对发泡PVC性能的影响,并分析了填料粒径与熔融时间、发泡材料密度和泡孔结构的关系。结果发现,熔融时间会随填料粒径的减小而缩短,这可能是由于较细颗粒具有更大的比表面积,与PVC的接触面较大,从而产生较高的剪切加热,促进了熔融。当填料粒径在0.1~1.5 μm范围内时,粒径对发泡PVC的密度几乎没有影响,但随着填料粒径的增大,发泡材料的弯曲模量从5.5×108N/m2提高到了8.1×108N/m2,说明发泡材料的泡孔结构得到改善。

王明义等[61]使用天津大沽化工股份有限公司生产的PVC(ZS-85,聚合度为750~850),研究了口模压力对PVC 发泡板材的泡孔结构、力学性能及制品密度的影响。在温度为159~168 ℃,口模压力为15~22 MPa,CO2注入量为2 mL/min的操作条件下,发现增大口模压力能提高泡孔密度和发泡板材的力学性能,发泡PVC材料密度随压力的升高先降低后增加。在口模压力为20~22 MPa,口模温度为16 ℃时,发泡材料的泡孔直径为15~60 μm,泡孔密度约为5.0×106个/cm3。此外,他还考察了配方中增塑剂DOP含量对PVC发泡板微观结构、力学性能和密度的影响[62],发现当加入0份和4份DOP时泡孔较大,DOP加入0份时,熔体黏度高,弹性不足使CO2聚集;DOP加入4份时,熔体强度过低使泡孔破裂。加入DOP后平衡转矩降低明显,说明DOP的加入能够有效提高熔体流动性。在PVC配方中加入2份DOP时,能够在不牺牲抗拉强度的前提下,改善了PVC熔体的流动性,并提高了泡沫试样的断裂伸长率,而DOP含量的增加会使抗冲击强度降低。

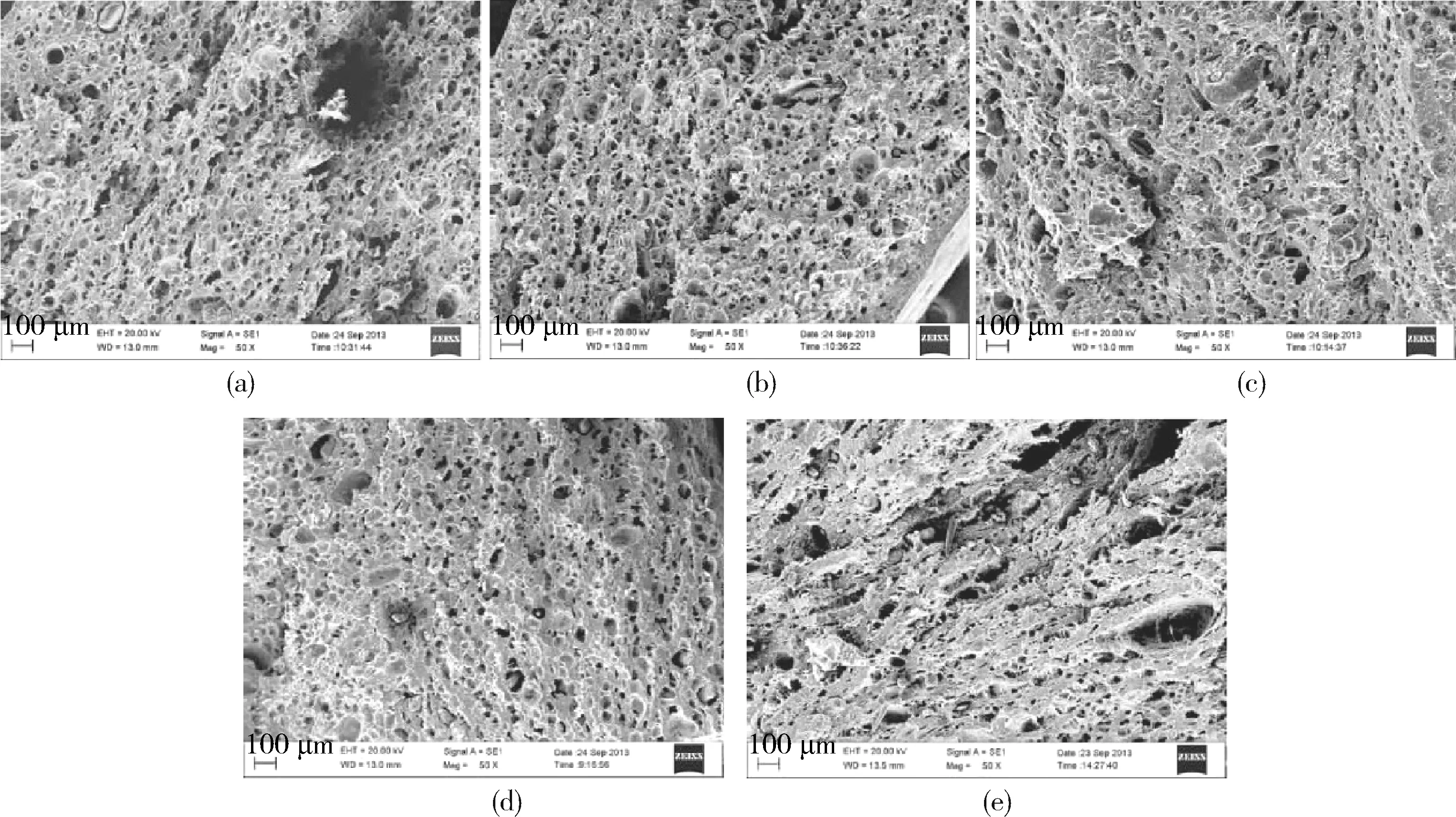

目前工业生产挤出发泡PVC过程是制备发泡PVC板材的主要技术,大都采用化学发泡剂[63-65],制得的发泡材料泡孔较大且不均匀,不同聚合度的PVC化学挤出发泡材料的泡孔形貌见图8,因此相比较而言,超临界CO2连续挤出发泡制备的PVC泡沫泡孔更小更均匀。目前超临界CO2连续挤出发泡制备低密度聚苯乙烯(XPS)片板材的工业装置已经成熟并在大规模推广应用,优化超临界CO2连续挤出发泡制备聚丙烯、聚酯等结晶聚合物发泡片材装置也在陆续商业化应用,因此在系统优化配方、高压挤出发泡设备和相关工艺基础上,超临界CO2连续挤出发泡PVC发泡材料也有望实现产业化,另外由于PVC热稳定性差,易降解分解出氯化氢腐蚀设备,对于加工温度的控制要求会更高。

(a)W-500 (b)QS-650 (C)S-700 (d)QS-800 (e)S-1000PVC平均聚合度:(a)500 (b)650 (c)700 (d)800 (e)1 000图8 不同聚合度PVC的AC发泡剂连续挤出发泡样品泡孔形貌[64]12Fig.8 Cell morphology of PVC foams with different degree of polymerization prepared by continuous extrusion foaming using azodicarbonamide (AC) as blowing agent[64]12

4 结语

影响超临界CO2发泡制备PVC微孔材料主要包括PVC基础树脂及其配方、发泡工艺和设备等3方面的因素,开发满足超临界CO2发泡要求的PVC配方是目前面临的最主要挑战。PVC配方的选择不仅需要满足特定性能要求也需要满足不同超临界CO2发泡工艺过程的要求,但现有的一些PVC加工助剂,容易被超临界CO2萃取造成相分离或被带出体系,因此需要开发和筛选新型PVC加工助剂,除改善PVC粘弹性外,既能促进PVC与CO2的亲和性,又能在发泡过程中基本保留在PVC树脂相中保证其性能要求。另外,还需要定性定量认识超临界CO2与PVC及其稳定剂、增塑剂、润滑剂、改性剂和其他加工助剂这一复杂多元体系的相互作用,为CO2发泡PVC工艺和设备的优化设计、产品形貌和性能的优化调控提供基础数据。间歇发泡过程设备简单、对原料要求相对低,其中升温发泡过程所制备出的PVC发泡材料的泡孔密度大、孔径小且均匀,甚至能获得纳米孔结构,但CO2饱和时间太长,生产效率低且制备微孔PVC厚板材困难;降压发泡过程的优势在于温度较高,CO2饱和时间较短,有利于高倍率微孔材料的制备,特别是模压发泡过程可以制备大尺寸的微孔厚板材;挤出发泡过程能够实现连续制备,生产效率高,但对设备和原料要求都比较高,制备的发泡材料一般泡孔分布宽。模压发泡和连续挤出发泡也是采用化学发泡剂制备PVC发泡材料的主要生产工艺,超临界CO2发泡PVC过程除满足高压要求以及CO2饱和聚合物的混合分散要求,其设备结构和工艺控制方案可以一定程度上借鉴化学发泡过程。

中国工信部已将超临界CO2发泡塑料制品产业化技术作为优先发展的产业关键共性技术,超临界CO2发泡制备PVC微孔材料满足PVC发泡过程的绿色化和发泡制品高性能化的要求。今后仍需要材料、化工、机械等多学科协作以及学术界和产业界密切合作,在发泡原料、发泡工艺和设备及其工程放大、发泡材料性能及其应用领域拓展等方面继续开展系统深入的研发工作,才能促进超临界CO2制备高性能PVC微孔材料这一绿色制造技术尽早实现产业化。