600MW对冲燃烧锅炉提升汽温改造技术分析

2019-08-06陈立强齐勇徐仲雄远昌侯丙军

文_陈立强 齐勇 徐仲雄 远昌 侯丙军

1.国家能源集团浙江北仑第一发电有限公司;2.北京巴布科克 威尔科克斯有限公司

电力工业是支撑国民经济的基础性产业,其中火力发电量占全国发电的73%,用煤量占煤炭产量的50%以上,因此节能减排对火力发电及环境保护有着重大意义。

亚临界机组的整体能耗水平、排放水平远超同等级超临界及超超临界机组的水平,目前国内煤电产业仍现存百余台600MW级亚临界机组,平均供电煤耗较超临界机组高出约15g/kWh,按照平均利用小时5000h计算,亚临界机组每年多消耗约513万tce。国家三部委于2014年9月联合印发的《煤电节能减排升级与改造行动计划(2014~2020)》提出现役60万kW及以上机组改造后平均供电煤耗低于300g/ kWh。因此利用技术创新对亚临界机组进行升级改造减少能耗,成为煤电产业领域的重点攻关课题。

本文以某厂600MW前后墙对冲燃烧亚临界锅炉提升汽温改造为例,从锅炉热工参数、改造范围、经济性等方面,对比论述锅炉进行主、再热蒸汽提升汽温改造与再热蒸汽提升汽温改造技术经济性。

1 节能原理

1.1 蒸汽动力循环

燃煤电站工质循环过程可以简化为包括等熵压缩、等压加热、等熵膨胀,以及一个等压冷凝过程的一种理想循环过程。

1.2 提高蒸汽温度节能效果

根据理论估算,锅炉出口蒸汽参数在17.5MPa压力下,主蒸汽温度每提高10℃,机组循环热效率提高约0.25%~0.30%,机组供电煤耗降低约0.77~0.92g/kWh;再热器出口蒸汽温度每提高10℃,机组循环热效率提高约0.15%~0.20%,机组供电煤耗降低约0.46~0.62g/kWh。

2 工程概况及改造方案关键点

2.1 工程概况

某电厂2号锅炉由加拿大B&W公司设计制造,于1994年投入运行,为600MW亚临界、自然循环、一次中间再热、前后墙对冲燃烧的P型汽包炉,设计煤种为晋北烟煤。其炉膛宽为19.5m,深为17.4m,高55.62m,炉膛截面积为339.3m2。

2.2 改造方案关键点

主要有以下几个关键点。

第一,建立锅炉计算模型;第二,现有设备校核;第三,结构设计优化,主要包括过热器减温水增加一级中间再热器减温水系统,采用蒸汽管道左右交叉的布置方式,减小蒸汽温度偏差;第四,高温受热面材料选择,本次改造在考虑对高温部分的奥氏体材料采用S30432。

3 锅炉提参数改造技术方案对比

本文对维持锅炉出口主蒸汽压力不变条件下,将锅炉出口过热蒸汽及再热蒸汽温度分别提高至575℃/573℃及540℃/573℃两种方案进行技术经济性对比。

3.1 热工参数对比分析

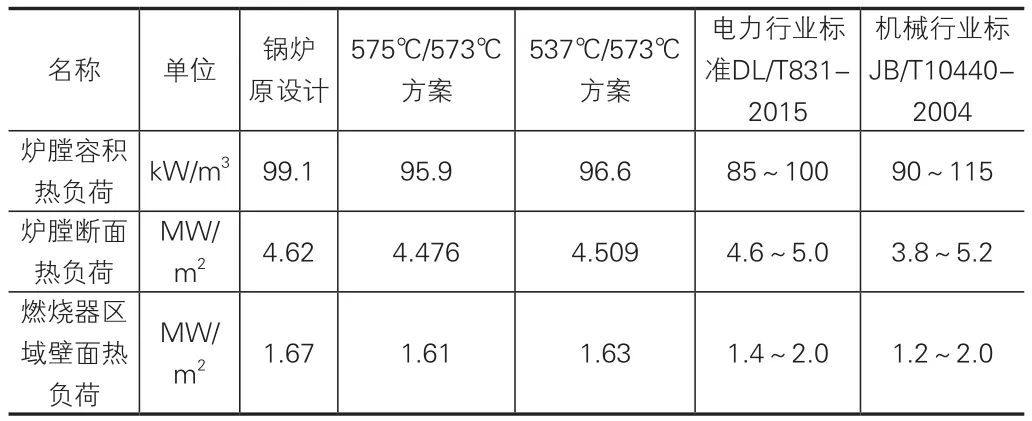

本工程锅炉炉膛热工参数计算依据电力行业标准DL/T831-2015和机械行业标准JB/T 10440-2004,各参数汇总如表1。

表1 锅炉改造后热工参数与原设计对比表

3.2 锅炉改造范围对比

方案2过热器系统和省煤器系统无需改造。而方案1过热器系统中管组(低温过热器管组、屏式过热器管组、末级过热器管组)、集箱和管道(屏式过热器进出口集箱、后屏进口集箱、末过进口分集箱、一级减温器连接管道、二级减温器连接管道、末级过热器出口延伸段管道)、阀门(过热器出口PCV阀、过热器出口安全阀等阀门)。

两种方案再热器系统中再热器管组(低温再热器水平管组、低温再热器垂直管组、高温再热器管组)和集箱和管道(低温再热器出口集箱、高温再热器入口集箱、高温再热器出口集箱、再热器连接管道、再热器出口延伸管道)以及附件(再热器系统吊挂装置、排汽管道、壁温热电偶等),以及辅助系统中顶部密封(过热器、再热器受热面位置对应的顶棚及顶部密封)和保温外护板材料(过热器、再热器系统集箱管道对应的保温)均需改造。

3.3 预期效果对比分析

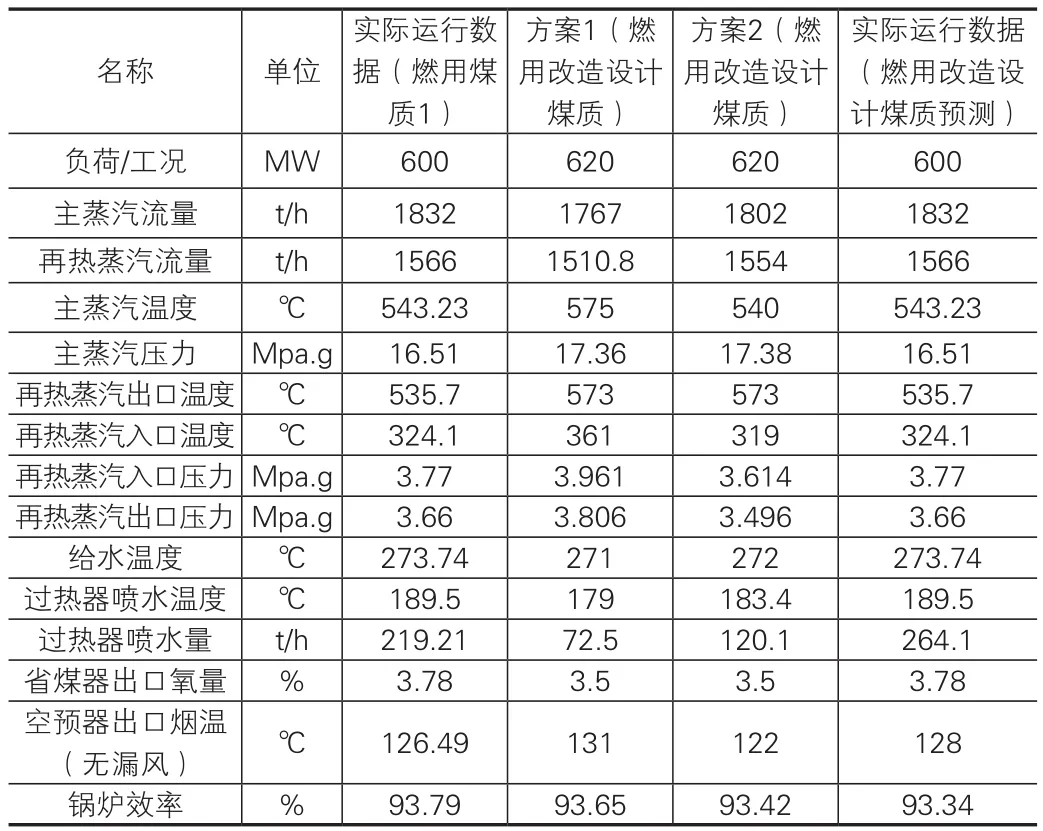

在锅炉现有条件下,进行提参数改造热力计算预对比如表2所示。

表2 锅炉提参数改造与实际运行参数对比汇总

综合表1及表2对比数据可以看出,提参数改造设计煤质相对实际燃用煤质,发热值低约10.7%,水分增加约10.5%,灰分增加约29.1%,但是提参数改造后方过热器减温水喷水量相对锅炉实际运行值大幅降低,方案1降低约147t/h,方案2降低约99t/h,同时锅炉效率降低0.1%~0.3%。同样对比提参数改造方案1及方案2,燃用同样的改造设计煤质,方案1过热器减温水喷水量较方案2降低约48t/h,同时锅炉效率高约0.23%。

另外,从表2中可以看出,锅炉现有条件下直接燃用改造设计煤质,相对锅炉实际运行值过热器减温水喷水量增加约45t/h,锅炉效率降低约0.45%。在燃用同种煤质的基准下,提参数改造方案1过热器减温水喷水量相对锅炉实际运行值降低约191.6t/h,方案2降低约144t/h,同时锅炉效率相对实际运行值增大约0.1%~0.3%。

3.4 经济性对比分析

本文机组发电点煤耗及供电煤耗计算方法依据DL/T262-2012《火力发电机组煤耗在线计算导则》及DLT 5240-2010《火力发电厂燃烧系统设计计算技术规程》计算。

机组同时进行本文所述两种方案改造后额定负荷下供电煤耗计算结果汇总如表3所示。

表3 机组供电煤耗计算结果

对比表3计算结果可知,影响机组供电煤耗的重要因素在于汽轮机热耗、锅炉效率及厂用电率。相对#2机组实际运行供电煤耗325g/kWh,经汽轮机通流改造及提升汽温改造后,若机组厂用电率不变,方案1机组供电煤耗降低约23.5g/kWh,而方案2降低约20.2g/kWh。主要是由于经汽轮机通流改造及提升汽温改造后,汽轮机热效率升高,锅炉减温水量降低,汽轮机热耗相对实际运行值大幅降低,机组供电煤耗大幅降低。方案1相对方案2机组供电煤耗低约2.3g/kWh,主要是由于方案1锅炉出口主蒸汽温度相对方案2高约35℃,机组热耗低约41kJ/kWh。

4 结语

本文所述两种改造方案节能效果显著,节约了大量的运行成本。进行综合增容提参数改造后,锅炉性能可得到改善,经济性得到提高,同时也能满足供电煤耗及排放指标的要求。对于我国现役亚临界机组的供电煤耗水平实现大幅的提升,提供了一个非常好的技术借鉴。