煤化工大型缠绕管式换热器的设计与制造

2019-08-05陈施光

陈施光

(中国昆仑工程有限公司,北京 100037)

缠绕管换热器是一种高效紧凑的换热器,主要由壳体、换热管、中心筒、垫片和管板等组成,它不仅传热性能好,而且对变负荷的适应性强,以及运行特性可靠。因此,在我国煤炭深加工、炼油、天然气等领域具有良好的应用前景。

1 缠绕管式换热器的发展过程

1898 年,林德公司开发了世界上第一台绕管式换热器,由两个同心圆管组成。内管内充高压空气,管内充低压冷空气。在结构不断改进的基础上,研制了蛇形管缠绕式换热器。热交换器由内向外缠绕在中心管上,形成缠绕管式热交换器。

20 世纪70 年代,我国开始探索换热器管的国有化;80年代,开封空气集团开发了国内第一条盘绕式换热器管,并开展了工业化研究。1996 年,宁夏化肥厂开始了高压换热器的发展。宁夏化肥厂甲醇洗工段4115E7,可生产一台换热器。20 世纪90 年代,开封空分集团开发了世界上第一台多流换热器,高压缠绕管,已完成国家“95”科技攻关项目,实现了多流换热器、高压缠绕管的国产化。

2 缠绕管式换热器结构构成

缠绕管换热器是在芯管与外管间按螺旋形状交替缠绕的一种换热管。相邻两个螺旋换热管的螺旋方向相反,采用一定形状的定距件使之保持一定距离。缠绕管可采用单缠绕或两组或两组以上的焊管组合而成,管内可采用单通道缠绕式换热器,管内可采用几种不同的介质。通过各介质的传热管组装在各自的管板上,形成多通道缠绕管式换热器。此外,缠绕管换热器还适用于多种介质同时处理、小温差大传热、管内介质工作压力高的场合,如用于制氧等低温过程的换热器。

3 缠绕管式换热器优点

(1)结构紧凑,单位体积传热面积多,占地面积小,易于实现大规模。

(2)传热系数高。相邻两个换热管的缠绕方向相反,改变了流体的流动状态,在换热管壳程中引起强烈的湍流。由于换热器管内螺旋流的增强,管程传热膜系数也得到了提高。此外,垫片等部件不断干扰壳程的流动,这些因素的综合作用可以显著提高缠绕管换热器的传热性能。

(3)传热温差小,传热效率高。当靠近壳程的流体流动接近逆流换热时,换热温度差较小,端部的换热温度差仅为2℃。

(4)很好的补偿。换热管末端有一定长度的自由弯曲段。换热器的热膨胀可以部分自行补偿,减少了换热器与管板膨胀差引起的应力,减小了管板的设计厚度,降低了换热器管与管板焊接接头泄漏的可能性。

(5)不容易缩放。换热管内的流动是螺旋形的,在通道的横截面上形成二次流。同时,壳程流体在层间形成湍流,降低了流体与壁面之间的黏附力,不易结垢。

(6)耐高压。因换热管在管侧直径较小,能承受较高的压力,工作压力可达22MPa。

4 工艺计算

缠绕管式换热器的工艺计算有3 个难点:(1)以介质的物理参数为输入条件;(2)结构特性的计算;(3)传热和流体流动模型的建立。根据大量的物理性能试验数据,从理论上计算了甲醇洗涤系统所涉及的液体介质和7 种气体介质(氢、氮、氩、甲烷、一氧化碳、二氧化碳、硫化氢)的物理性能,考虑了高压和低温条件对材料物理性能的影响,拟合了相应的理论方程,为模型的建立提供了输入保证。

科学地建立了缠绕管式换热器壳程流动的特征参数;以相邻换热器管的相对位置为主要影响参数,采用通道积分法确定相邻换热器管间距,采用壳程计算方法在梅萨试验的基础上提出了流量区。

在建立壳程传热系数时,利用流体与直管束交叉流动的传热膜系数模型,建立由线圈层和管束组成的管束外侧流体流动的基本模型。该模型主要考虑了由线圈层组成的管束特征数和线圈绕制角度对实际流量的影响,构成了线圈的倾斜修正系数。同时,由于换热管的布置(非管板布置)在同一直线和交错之间,使流动通道比较复杂。采用管排修正系数进行数值积分,确定影响壳程传热的另一个因素。在上述模型的前提下,通过对实验数据的修正,得到了较为满意的理论公式。

在传热系数的确定中,利用管内流体流动的传热膜系数方程,选取管束的平均直径作为缠绕特性,计算比较各层的传热膜系数。

在两相流计算中,将管内沸腾和池内沸腾结合起来,设计一种基于Dengler 的两相强制对流模型。

5 制造工艺

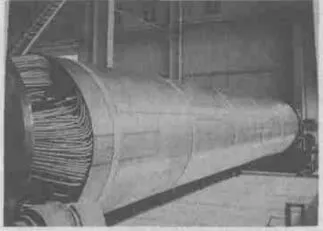

图1 绕管式换热器管束图

(1)管束缠绕。在缠绕式换热器的制造中,最重要的是管束的缠绕(图1),绕管有较高的要求:①间距均匀,即绕管后各管的间隙应控制在一定范围内,不应过大或过小,否则会引起甲醇偏差,从而影响传热效果。②端管的弯曲应自然过渡,管子在通过管板前必须经过多次弯曲。在弯曲过程中,必须光滑自然,以免造成更大的内应力或影响管子的外观。③异形带起着定位管道的作用,必须均匀分布,并保持螺旋角与管道相同,在接触点处过渡平滑。④由于供管为盘形,在进入卷位前需设置矫直机构。除矫直外,还可起到预紧作用,从而防止绕管时出现回弹现象。⑤管内各阶段的管式换热器均合理导向相应的板面积。⑥绕组中最常见的问题是“哑铃”型梁,其平均尺寸大而小。因此,在绕制过程中,必须防止管两端的外球进入芯部。

(2)喷嘴的焊接和膨胀。为了提高焊接的可靠性,采用了双层焊、一层熔化焊和二层填充丝焊。焊接要求如下:①尽量避免焊接接头纵缝;②为控制电流,焊接接头必须穿透,但不能穿透管壁;③熔化焊接后,进行着色,以确认涂层合格。

(3)胀接。胀接也是接头密封的关键步骤,因膨胀管是一种有接缝的管道,因此选择膨胀压力非常重要,过度膨胀易引起焊接裂纹。在确定膨胀数据前,使用模拟样 品 在80、100 和1200MPa 的 不 同压力下对膨胀节进行试验(所有膨胀压力拔出试验均合格),然后将管子从中间分开,如图2 所示。从图2 可知,当膨胀压力为120MPa 时,管子(顶管)与基体紧密相连。其余两管分别膨胀到80MPa 和100MPa的压力,管与管板和显示空间不对齐。120MPa 是一种理想的膨胀压力,压力低,不易损坏管道。

图2 管子管板胀接连接接头试样

(4)压力试验。每管的设计压力应在缠绕前后测试两次,管束制造完成后,应对整个芯进行再次试验。芯压试验前进行水压试验,用氨泄漏检查焊缝强度和密封性。

(5)穿芯。由于换热器的重量是缠绕的,管子的高压和外壳的低压,在芯体通过时必须采取措施。首先,有必要防止外壳变形,其次,在芯体穿孔时,在芯体前端增加一个小装置支架,以减少阻力,因为它不会在热交换器中滑动,对钻芯的阻力为减少。注意生产设备:①不锈钢是非常撤回,必须考虑到的总长度。②管的两端有4 块板,它们的位置更为严格,需要通过防止变形来焊接。

6 结语

综上所述,煤化工等项目中的大型缠绕管换热器属于核心型设备,可实现传热过程中的能量转换,满足运行过程中变负荷的要求,实现设备的安全运行。因此,大型缠绕管换热器在炼油、天然气等加工领域逐渐受到青睐,并将有更大的发展前景。