水力切割技术在煤矿安全领域的应用及发展前景

2019-08-05郑学召

文 虎,秦 康,郑学召,郭 军

(1.西安科技大学 安全科学与工程学院,陕西 西安 710054;2.国家矿山应急救援西安研究中心,陕西 西安 710054;3.陕西省煤火灾害防治重点实验室,陕西 西安 710054)

煤炭作为我国的主要能源,其生产量和消费量约占全国一次能源生产和消费总量76%和66%[1-2]。我国95%以上的煤矿是井工开采[3],井工开采工作环境中含有爆炸性物质,会发生瓦斯(煤尘)爆炸事故,威胁矿工生命安全。在煤矿生产中,轨道铺设、锚杆切割、设备回收等工作,不可避免的需要进行切割作业。在矿井事故救援过程中,救援人员往往需要清理救援通道,难以避免地需要进行切割作业。目前应用于井下的切割工艺操作繁琐,效率低,事故风险大,威胁矿工和救援人员生命安全。因此,有必要寻找一种新型的、可应用于煤矿危险环境的安全高效的切割技术。水力切割技术是一种冷切割技术,它在切割过程中没有化学变化,具有对切割材料性能无影响、无热变形,不会产生粉尘和有毒气体的特点,而且避免了明火作业,适用于存在易燃易爆物质和封闭的环境中。因此,水力切割技术在煤矿井下生产和矿山救援方面将有很大的发展空间。

1 水力切割原理以及特点

水力切割可分为纯水、添加剂和磨料水力切割3种。纯水水力切割仅以水作为工作介质,只能切割纸张、塑料、橡胶等软材料,切割能力较差;添加剂水力切割是在水中添加高分子长链聚合物,可以切割稍硬的材料,切割能力相对较好;磨料水力切割是把水与固体磨料颗粒混合,固体颗粒在高压水射流中获得强大的动能来冲击被切割物体,可以切割硬质材料,极大地提高了切割能力,进一步拓宽了水力切割的应用范围。

1.1 水力切割的原理

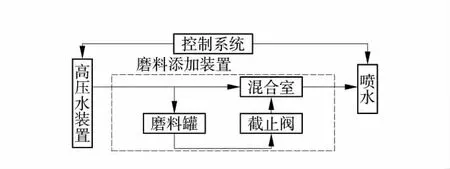

水力切割技术是采用超高压技术将普通的水流加压至高压,并通过小直径喷嘴喷射高速射流,切割材料。若是把磨料混合到高压水射流中形成的高压磨料水射流具有较高的切割能力可以切割大部分的材料。目前的水力切割系统包括高压水装置、控制系统、磨料添加装置、喷头。磨料水力切割系统如图1。

图1 磨料水力切割系统图

高压水装置出来的高压水被高压水分配管路分成平衡和引射2个水路,高压水在引射水路中将高压磨料罐中的磨料变成流态,流入到混合室,从另外一侧输出混合流体,汇合入平衡水路中的高压水,然后将此混合流体输送至喷枪进行切割作业[4]。

1.2 水力切割的特点和优势

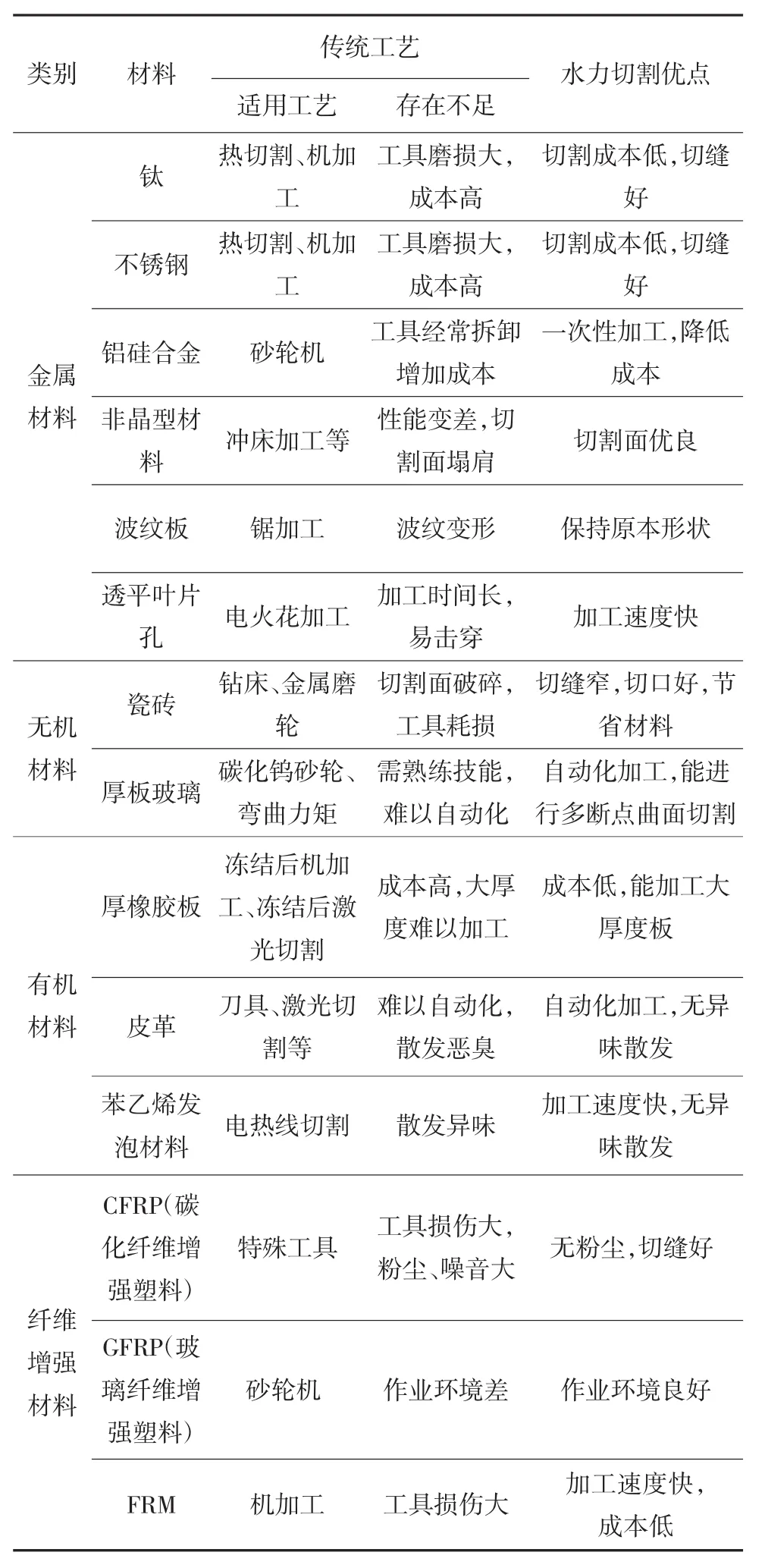

查阅相关文献[5],对比分析了水力切割工艺与其它常规切割工艺在不同材质切割方面应用的情况,水切割与其他切割方法比较见表1。

水力切割技术与其它常规切割工艺相比,具有以下几个优势:

1)切割过程安全环保。水力切割过程几乎不会有热量和火花产生,被切割物体不会因受热而使性能发生变化,也可应用在有爆炸物质的环境中。而且,水力切割时水和被切割物体都不会发生化学变化,不会产生有毒有害物质和粉尘,是一种绿色切割技术。

2)切割质量好、效率高。在高水压作用下水力切割工艺不仅可以快速切割金属,而且加工质量高,切口狭窄,切面光滑,切口材料结构和性能不产生变化。

3)应用范围广,适用性强。除少数材料外,水力切割技术几乎可切割于所有金属和非金属材料。水力切割的执行机构是喷头,体积较小,可应用于人员不方便进入的场所以及常规切割工具难以触及的狭小空间,具有较强的适用性。

表1 水切割与传统切割方法比较

2 水力切割在煤矿安全领域中的应用

2.1 煤矿开采方面的应用

水力采煤是以高压水射流作为动力源破落煤体的一种采煤工艺,该技术适用于地质构造复杂的不稳定和急倾斜煤层以及旱采机械化开采难以开采的煤层[6-7]。如襄垣七一新发煤业有限公司井田南翼丢弃的边角煤柱煤层断层多,地质变化较大。因此,根据现场情况,设计水力采煤工艺系统以及布置水采巷道和硐室,极大的提高了煤炭资源的回收率,提高了矿井经济效益,开采过程中的安全性也得到提高[8]。水力采煤比其他采煤方法的优势主要体现:

1)水力采煤工作面用水枪采煤,矿工可以在水采工作面以外进行操作,在无人的情况下也可以开采煤矿,提高了工作面安全性。

2)水力采煤工作面采用高压水射流采煤,极大地降低了煤尘产生量,降低了煤尘爆炸的可能性。

3)水力采煤工艺,主要靠水射流落煤,增加了采空区浮煤的湿度,可有效延长遗煤的自然发火期,减小煤自燃的发生。因此,应用水力采煤技术使得煤矿生产的安全性得到了极大提高。

2.2 巷道掘进方面的应用

在煤矿生产中,煤岩巷的掘进是重要的生产步骤,掘进的速度、截齿的切割强度和截齿的使用寿命都会影响着掘进工作的进行。岩巷掘进过程中使用高压水射流辅助截齿进行煤岩体的切割能够提高掘进的速度和截齿的使用寿命。覃兆勇[9]等把高压水射流破碎煤岩的机理归纳为了3点,即冲蚀破碎作用、剪切破碎作用和拉伸破碎作用,并进行了一系列实验得出高压水射流破碎煤岩时,煤岩受到了冲击、剪切和拉伸破碎的作用。张文华等[10]研究了高压水射流与机械齿联合破岩的机理和高压水射流破碎岩石过程,得到了高压水射流与机械齿联合破岩的效率约为高压水射流和机械齿单独破岩之和的2倍,射流和齿的间距在13 mm左右最佳。杨晓峰等[11]研究了由于温度的变化所产生的热应力对岩石切割刀具的影响,得出了热应力是导致岩石切割刀具失效的主要因素,将热应力控制在合理的范围内,可以避免刀具过早失效,延长其使用寿命。因此,使用高压水射流辅助煤岩巷道的掘进能够提高掘进的速度,延长岩石切割刀具,节约巷道掘进成本。使用水射流辅助掘进煤岩巷道还能够起到降尘的效果,避免煤岩尘的积聚,可以避免掘进过程中发生煤尘爆炸事故,提高煤岩掘进的安全性。

2.3 瓦斯抽采方面的应用

水力化技术近年来在煤矿瓦斯抽采方面得到了大量研究与实践,它利用高压水作为储层内原生裂隙扩大、延伸形成新的孔洞、裂隙等的动力,使得岩体产生位移,以达到储层卸压、增渗的目的,如水射流割缝(或扩孔、钻孔)、水力压裂等[12]。常利铭[13]研究了水力压裂机理,以解决低透性煤层瓦斯抽采效率低,钻孔施工量大等问题,分析了该技术对的煤体增透、改变煤体强度、平衡地应力等的影响,并进行了现场应用,延长了抽采时间,提高了抽采瓦斯浓度、瓦斯量和抽采效率。沈春明[14]等基于高压水射流割缝卸压增透的原理,研究了割缝后煤体渗透率和瓦斯抽采效果的变化,得到了煤体在割缝卸压变化过程中透气性的变化规律,现场试验结果显示,割缝后煤体透气性提高到113倍,抽采有效影响半径增加1倍。因此,水力切割技术可以提高低渗透性煤层的渗透率,使得瓦斯的抽采效果显著提高,有助于预防煤与瓦斯突出,具有良好的应用前景。

2.4 材料切割方面的应用

矿井下环境特殊对于明火的使用有限制,使得井下切割作业的难度增加。目前,传统切割技术在矿山切割等作业中由于其切割热效应和切割火花,会造成瓦斯爆炸等安全隐患,不适用于井下作业。

水力切割技术因其独有的优势,不仅作业安全而且有较高的切割效率,可应用于煤矿井下爆炸气体环境中。李秉轩等[15]对水力切割技术在井下切割锚索钢绞线进行了研究,得出了水力切割技术可以快速有效切割锚索等支护索具,能很好的解决煤矿井下回采巷道顶板放顶困难的问题,同时避免了用传统切割技术可能出现的危险。沈娟[16]研究了磨料水射流切割技术在煤矿切割作业中磨料流量、工作压力和切割速度等对切割效率的影响,并对几种煤矿生产过程中遇到的材料,进行切割实验,例如钢板、螺栓和链环,得出了最优的切割参数。黄永菊等[17]结合磨料水射流的特性,分析切割质量的多种情况,建立了影响切割质量参数的分析模型,为磨料水射流切割工艺参数的选择、切割质量和速度提升提供了参考。可以看出水力切割技术对煤矿井下常见材料的切割有较好的适用性,具有广泛的应用前景。

3 水力切割技术在矿山救援方面的应用前景分析

3.1 需求分析

我国矿井灾害多发,尤其是矿井重特大事故的发生,往往会造成巷道坍塌、通风系统损毁、继发性火灾和瓦斯爆炸等,极大地威胁救援人员的生命安全[18-19]。在事故救援过程中,通常需要进行设备破拆、巷道清理、拆除密闭等,需要利用水力切割这种高效、安全的切割技术工艺。

在发生瓦斯爆炸和火灾事故时,通常需要对灾区进行封闭,以便控制和处理灾情。而在灾后恢复生产中,需对灾区密闭进行拆除。现有井下密闭拆除技术对高强度密闭强行拆除需要的时间较长,效率低,救援人员遭遇次生灾害的可能性增大。因此,迫切需要研发高效且安全的破拆技术。此外,在冲击地压等事故救援过程中,救护队有时面对遇险人员被困于井下巷道内,现有装备无法快速安全高效破拆等问题,同样需要高效安全的破拆技术装备。

3.2 发展趋势分析

1)便携性。由于救护队员在救灾时本身携带的必须装备已经很重,如果水力切割装备本身质量太大,那对救护队员将会是很大的负担。因此,需要把水力切割装置设计为质量轻、携带方便,这样才能够真正的应用于救护队的救援工作。

2)提升切割速度。在煤矿井下事故发生时,时间是非常宝贵的,救护队需要用最少的时间抵达救护现场救出被困人员。这就需要快速的切割设备来清理路障,因此,水力切割设备应该提高切割效率,使得救护队员能够最快清理障碍,以最快的速度营救被困人员。

3)水力切割装备的防爆性。虽然水力切割的介质是水,具有不产生高温、明火、火花等优势,但装备本身若使用电力驱动的话,设备的防爆性能也需要满足灾区的环境特点。

4 结语

水力切割技术是一种冷切割技术,切割过程安全环保,介绍了水力切割技术的原理、特点以及在煤矿安全领域的应用。水力切割技术不断装备的便携性、切割速度和装备电气设备防爆性等性能后,在煤矿安全生产和矿山救援领域具有广阔的应用前景。