磁极螺杆结构的同步电动机转子支架强度分析

2019-08-03

(中机科(北京)车辆检测工程研究院有限公司,北京 102100)

0 引言

低速大扭矩同步电动机常采用凸极结构,其转子支架是连接磁极和转轴的中间部件,转子支架采用导磁材料,其轭部充当转子磁极的磁轭。转子支架的主要作用是安装磁极铁心以及作为电机的转子磁轭,由于磁极铁心主要由“T”尾结构和磁极螺杆结构两种,因此,转子支架的结构也分为这两种型式。采用“T”尾结构的转子支架,其磁极铁心的离心力作用在整个T形槽上,受力面积较大,可以承受较大的离心力,适用于转子圆周方向线速度较大的电机,但是T形槽的加工困难、制造成本高、生产周期长。而采用磁极螺杆结构转子支架加工简单,因此对于转子圆周方向线速度较小的电机常采用这种结构。磁极螺杆结构的磁极铁心的离心力的全部通过磁极螺杆作用在转子支架上,磁极螺杆的螺母与转子支架的接触面积较“T”形槽的接触面积小很对,因此有必要对转子支架的强度进行计算。本文以一台1400kW-18P同步电动机为例,对磁极螺杆结构的转子支架结构强度进行计算和分析。

1 采用传统解析法对转子支架强度计算

转子支架采用铸钢ZG230-450材质,整体铸造后金加工成所需要的尺寸,支架为单个的整体幅板结构,主要尺寸如图1所示。支架强度计算如下。

图1梳齿密封结构

电机基本参数

额定功率:PN=1400kW;额定转速:nN=333r/min;过速(1.2倍超速):np= 400r/min;过载倍数:Kp=3;弹性系数:E=1750000kg/cm2;铸钢材料屈服点:σs=2700kg/cm2;铸钢材料密度:ρ=0.0078kg/cm3;磁极重量:Gj=4000kg;支架重量:Ge=3000kg。

磁轭截面面积

Fe=0.5×L1×(D4-D3)

=0.5×63×(140.5-120)=645.75cm2

(1)

轮毂截面面积

Fg=0.5×Lg×(D2-D1)

=0.5×39×(56-40)=312cm2

(2)

辐板的截面积

Ff=h×(π×D)

=6×(3.14×88)=1658cm2

(3)

轮毂重心直径

Dg=0.5×(D1×D2)

=0.5×(40×56)=48cm

(4)

磁轭重心半径

Re=0.25×(D3×D4)

=0.25×(120×140.5)=65.125cm

(5)

磁极重心半径:Rj=80.5cm

轮毂柔度

λg=Dg/2/π/E/Fg

=48/2/3.14/1750000/312

=1.4×10-8

(6)

磁轭柔度

λe=De/2/π/E/Fe

=130.25/2/3.14/1750000/645.75

=1.84×10-8

(7)

辐板柔度

λf=(D3-D2)/E/Ff

=(120-56)/1750000/1658

=2.2×10-8

(8)

磁极与磁轭的总离心力

C=11.2×(GjRj+GeRe)(np/1000)2

=11.2×(4000×80.5+3000×65.125)×

(400/1000)2

=927136kg

(9)

辐板上的拉力

P=C×λe/(λe+λg+λf)

=927136×1.84/(1.4+1.84+2.2)

=313590kg

(10)

过速时辐板的拉应力

σf=P/Ff=313590/1658=189kg/cm2

(11)

过速时轮毂的拉应力

σs=P/2/ π/Fg

=313590/2/3.14/312=160kg/cm2

(12)

辐板两端的弯矩

Mf=0.5×KpMn(1-D2/D3)

=0.5×3×401140×(1-56/120)

=320912k g·cm

(13)

辐板的断面系数

Wf=12×(πD/12)2h/6

=12×(3.14×88/12)2×6/6

=6360cm3

(14)

额定转速时辐板的应力

σf′=σf(nn/np)2+Mf/Wf

=88×(333/400)2+320912/6360

=111.4kg/cm2

(15)

对于铸钢支架[σ]=0.6σs=0.6×2700=1620kg/cm2以上应力均小于[σ],所以满足要求。

2 采用有限元法对转子支架强度分析

通过有限元软件对转子支架三维建模,根据实际受力情况对转子支架模型添加夹具、应力及网格划分,如图2、图3所示,并对其进行应力分析。

图2转子支架三维模型及约束条件

图3转子支架网格划分

对转子支架施加边界条件,其中包括

(1)转子支架内孔(与轴配合面)全约束。

(2)转子支架自身离心力34.88rad/s。

(3)在转子支架外表面施加磁极对转子支架的静摩擦力(即磁极所受的电磁转矩,考虑工程裕量按额定转矩的3倍进行核算)40114×3 N·m 。

(4)在转子支架内表面(所有磁极螺母安装平面)施加所有磁极的离心力4006300N。

额定转速状态下,当转子出现3倍额定转矩情况下转子支架的最大应力如图4所示,最大应力为30.5MPa,最大应力点在磁极固定螺母位置,转子支架辐板处的应力在10MPa~13MPa范围,最小安全系数为4.73,如图6所示。

图4转子支架强度分析(额定转速)

图5转子支架强度分析(1.2倍额定转速)

图6转子支架安全系数(额定转速)

1.2倍额定转速的超速状态下,当转子出现3倍额定转矩情况下转子支架的最大应力如图5所示,最大应力为32.3MPa,最大应力点在磁极固定螺母位置,转子支架辐板处的应力在12MPa~15MPa范围,最小安全系数为3.28,如图7所示。

图7转子支架安全系数(1.2倍额定转速)

3 结语

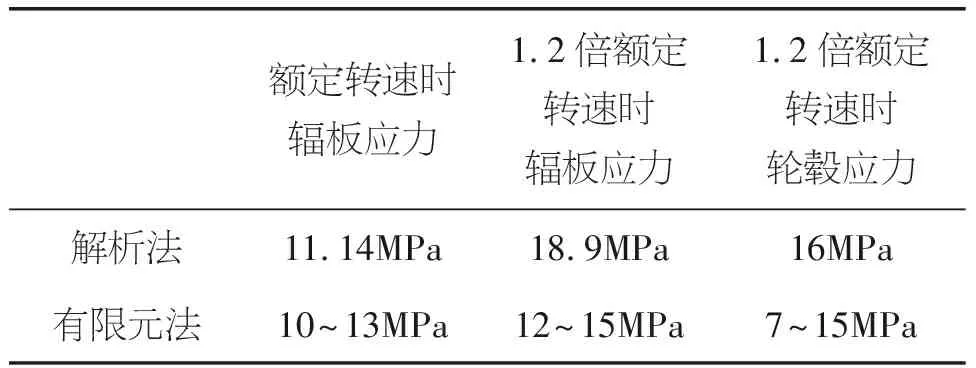

将解析法计算的转子支架的应力与有限元法的分析结果进行对比,见表1。

表1 解析法与有限元法强度计算对比

对比以上数据可以看出,额定转速时辐板应力、1.2倍额定转速时辐板应力和1.2倍额定转速时轮毂应力的计算分析结果非常接近,可以相互验证。转子支架强度计算的解析算法在工程应用中具有大量的工程经验基础,采用这种计算方法能够快速的得出转子支架强度计算结论。有限元分析的方法需要对转子支架模型进行建模、边界条件设定、网格划分等软件操作,需要分析人员具有一定的建模能力,优良的建模和边界条件设定是得出正确结论的前提和基础。采用有限元分析的方法可以找到转子支架的最大应力位置,对于设计者而言,了解最大应力点可以更好的优化设计,在最大应力位置根据实际情况采用增加倒角等方式可以避免应力集中现象。