高效电机制造过程铁耗的控制方法

2019-08-03

(中船重工电机科技股份有限公司,山西太原 030027)

0 引言

高效率发电机的设计特点是能够满足客户节约能源、降低运行成本的需求,为客户提供低碳环保的作业环境。

铁心叠压是将一定数量的冲片整理、压实在一起,保证在后面工序过程中不松动、不变形,铁心质量关系到电机的电磁性能和机械性能。高效率发电机的一个重要指标就是控制发电机的损耗,损耗越小,发电机效率就越高。硅钢片的层间绝缘,铁心叠压的紧密度,叠压压力等都会影响到铁耗,所以优化铁心叠压工艺,有效降低高效电机的铁耗,对于提高发电机效率至关重要。

1 理论分析及铁损耗最大值计算

(1)

(2)

式中,σ—材料常数;d—钢片厚度;γ—导电率;ρ—密度质量。

工厂用的铁耗计算方法是在式(1)的基础上,附加经验系数,其表达方程如下

(3)

经验系数k包括齿部经验经验系数和扼部经验系数。

I0=Bg(Rgc+Rtc)/KW

(4)

P0cu1=1.5I02R0

(5)

Pcon=PFe+Pfw=P0-P0cul

(6)

通过式(1)、式(2)和式(3)可以看出影响铁耗的因素包括材料本身性能,硅钢片间的绝缘,铁心的结构和几何尺寸以及铁心的叠装工艺等多种因素。由于定子冲片可能存在毛刺,若叠片压力过小,导致叠压不紧,铁心有效面积减小,铁心内磁阻变大,根据式(4)空载电流变大,机械损耗仅与转速有关,可以认为是常数,根据式(5)和式(6),电机铁耗变会变大。若叠片压力过大,片间绝缘会遭到破坏,毛刺会连接在一起,铁心会成为一个整体,涡流就会增加,造成空载电流的增加,最终导致铁耗的变大。因此采取合适的叠压压力和工艺方法是降低铁耗的关键。

本文采用二次叠压技术,以某型同步发电机为例,铁耗的理论计算以及检测铁心铁耗所需电参数计算如下:(1)硅钢片牌号选用50TW270,铁损系数为

P1.5/50=2.40W/kg

P1.0/50=1.03W/kg

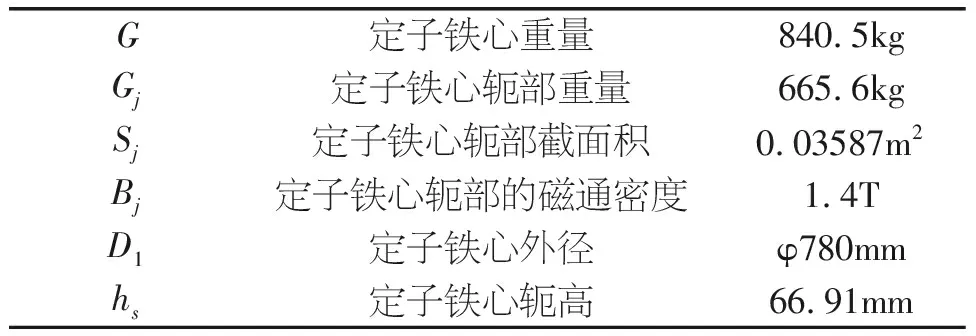

按叠压系数按0.96考虑,发电机定子铁心有关计算参数见表1。

表1 发电机定子铁心有关计算参数

注:根据GB/T 20835—2016《发电机定子铁心磁化试验导则》,定子铁心轭部的磁通密度Bj取为1.4T。

定子铁心轭部铁损耗的计算

Pj=kaP1.0/50Bj2Gj×10-3

(7)

式中,Pj—定子铁心轭部铁损耗(W);P1.0/50—50TW270的铁损系数(W/kg);Bj—定子铁心空载轭部磁通密度(T);Gj—定子铁心轭部质量(kg);ka具有下列统计平均值:对于直流电机ka=3.6;对于同步和感应电机,当容量PN<1000kVA时,ka=1.5;当容量PN>1000kVA时,ka=1.3;

通过式(7)计算:Pj=1746.6W。

测试线圈电压的计算

U2=4.44W2fBjSj

(8)

式中,U2—测试线圈的电压(V);W2—测试线圈的匝数,取10;f—定子铁心轭部铁损测量时的励磁电源频率为50HZ;

通过式(8)计算:U2=111.5V。

励磁电流的计算

I1=(D1-hs)πH/W1

(9)

式中,I1—励磁电流(A);D1—定子铁心外径(m);hs—定子铁心轭高(m);H—1.4T下的磁感应强度(A/m),根据交流所选用硅钢材料厂家磁化曲线查H=500;W1—测量绕组的匝数,取10;通过式(9)计算:I1=112A。

励磁容量的计算

S=1.1(W1/W2)U2I1×10-3

(10)

式中,S—励磁容量(kVA);通过式(10)计算:S=13.7kVA。

按以上理论分析可计算出定子轭部铁损耗最大值Pj为1.7kW;铁心轭部损耗测试时的测试电压U2为114.8V;所需要的励磁电流I1为112A;励磁电源的容量S为13.7kVA。

2 铁心制造工艺要求

试验铁心总共为4个,分别标记为01、02、03、04,为了避免因制造过程而增大铁心铁损耗,铁心制造过程严格按如下工艺执行。

(1)铁心冲片冲制采用六工位智能冲压制造工艺,具备自动上料、定位、定子冲槽、定子出料、转子冲槽、转子出料等功能。采用该工艺保证了冲片的精度和一致性。

(2)01、02号铁心采用普通叠压,分段保高度,最后整体叠压,保最后总高度。

(3)03、04号铁心采用二次叠压技术,理论分析可有效降低铁损。

3 定子铁损试验

定子铁心叠压完成后测量铁心损耗,根据以上理论分析可确定具体实验规程以及合格判据如下。

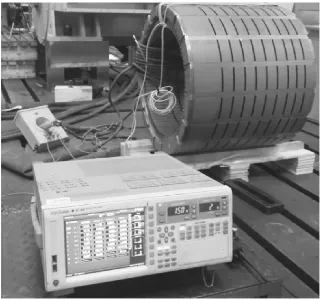

准备20米70mm2的电缆(根据电密,可使用35mm2或者50mm2的电缆)和20米2.5mm2的电缆;按照图示要求,将70mm2电缆和2.5mm2电缆在铁心上均缠绕10匝,分别作为励磁线圈和测试线圈,测试线圈与励磁线圈相差90°,如图1所示。

图1励磁线圈与测试线圈

通电前,用500V绝缘电阻测试仪测量励磁及测量线圈对地绝缘电阻,应大于10МΩ。

要求电量测量精度达到0.2级,功率测量采用低功率因数瓦特表。

励磁线圈(70mm2电缆)两端接入单相工频50Hz交流电源(容量大于15000VA);在测试线圈(2.5mm2电缆)两端接电压表,调节励磁电源使电压表显示为111.5V,此时需准确测量励磁电源的输入功率P1(计算值约为1.7kW)、输入电流I1(计算值为112A)、输入电压U1(计算值为111.5V)。励磁线圈通电时间持续45分钟,过程中需调节励磁电压以保证测量线圈的电压U2始终为111.5V,同时用红外测温仪测量铁心温度,每10分钟记录一次铁心温度和励磁线圈的电流、电压、功率、功率因数以及测试线圈的电压,共记录6组数据。测试结束时,测试励磁线圈的热态直流电阻R1,并记录数据。

按照下式计算定子铁心轭部铁损耗Pj

Pj=P1-I12R1

(11)

式中,P1—试验结束时励磁线圈的输入功率,W;Pj—定子铁心轭部铁损耗,W;R1—试验结束时励磁线圈的热态直流电阻,Ω;I1—试验结束时励磁线圈的电流值,A。

合格判据

定子铁心轭部铁损耗Pj不大于1.7kW。

4 试验数据分析

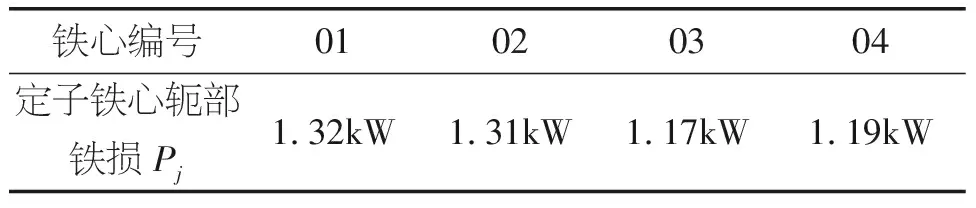

依据试验数据,根据式(11)计算铁心轭部铁损耗Pj见表2。

表2 铁心轭部铁损

在第2条中合格判据为Pj不大于1.7kW,现4台铁心Pj全部小于1.7kW,因此4台铁心全部合格。通过试验数据分析,二次叠压工艺可降低铁心铁损耗。

5 结语

经过上述在一定基础上理论分析以及计算,并通过实际试测试,改进铁心叠压工艺,控制高效电机铁心制造质量,可有效控制高效电机铁耗,保证满足设计要求,提高电机性能。