含聚丙烯酰胺的管道螺旋流流动特性试验

2019-08-02胡旭跃李志威

胡旭跃,刘 高,李志威

(1.长沙理工大学水利工程学院,湖南 长沙 410114; 2.长沙理工大学水沙科学与水灾害防治湖南省重点实验室,湖南 长沙 410114)

螺旋流是一种同时存在轴向与切向速度分量,且切向速度分量能够发挥重要作用的特殊流动形式。螺旋流理论广泛应用于流体机械、石油化工、水利工程、管道输送、机械加工等诸多领域[1-9]。武鹏林等[10-12]提出“旋浮”这一概念,采用装置把普通直流转化为平轴强制旋流与普通直流复合而成的螺旋流,进而把泥沙颗粒从推移质转变为悬移质,极大地降低了管道输沙的颗粒阻力,为管道泥沙的高效输移问题提供了新的解决思路。

外力作用(起旋装置)和流体的黏滞性是形成稳定螺旋流、影响螺旋流流动特性的两大前提条件[10]。王树立等[13]对各类螺旋流起旋装置进行了较系统的总结,得出不同起旋装置对螺旋流的流动特性影响较大,但各种装置具有各自的优缺点,目前还没有一种起旋装置能够适用于各种水流条件。在起旋装置设计理论尚不成熟的条件下,通过改变水流的黏滞性以强化螺旋流的旋流强度并减小螺旋流衰减提高输送效果,在理论与实际应用中都具有可操作性。高分子聚合物材料作为基础减阻方法之一,在减阻节能领域中已得到较广泛运用[14]。关于聚合物的减阻机理有多种不同的理论,但是可确定的是柔性高分子聚合物分子链可改变清水的物理特性(主要是黏性)是减阻的重要原因[15]。相对分子质量越大,聚丙烯酰胺(PAM)分子组成的线性长链及网链越复杂,PAM水溶液的黏度也相应更大[16]。

目前,通过添加高分子聚合物改变水流物理性质,研究管道螺旋流问题的报道较少。夏国栋等[17]通过添加少量的表面活性剂以降低气液之间的表面张力,增强二者之间的溶解性,从而改变了气液两相螺旋流的运动学特性。李建敏等[18]的研究表明,气液管流加入少量的SDS(十二烷基硫酸钠)之后,气液两相螺旋流的流型以弥散型为主,这种形态大大增加气液之间的接触面积、强化了气液之间的传热效应,并且少量SDS降低气液界面张力,从而减小管流与管壁之间的摩擦阻力,最终降低管道的压降损失。然而,现有少量研究成果主要集中于石油化工领域,主要关注表面活性剂对气液两相流流型和压降的影响,高分子聚合物对单相管道螺旋流的流动特性影响的研究还较少。因此,本文通过管道试验,建立循环管路测量系统,测量含PAM管道螺旋流的管道边壁静水压强和测针内动水压强,采用有效起旋距离和边壁压力损失2个重要参数,分析高分子聚合物对单相流体管道螺旋流的作用效果,以期为管道输送技术中的应用研究提供参考。

1 研究方法

1.1 试验装置

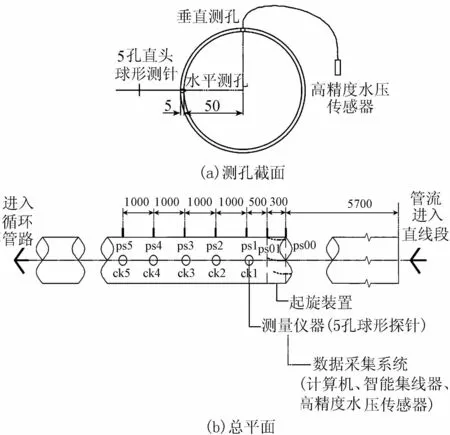

试验在长沙理工大学水利实验中心进行,试验装置布置见图1。不同的研究人员给出管流完全发展至紊流的直线段长度不尽相同[19-21],尚无一个确定的理论或者试验结果符合全部的试验工况。为了避免试验段受到入口的影响,考虑到试验场地的限制和经济性要求,设置管流发育直线段长度为57D,其中D为管道直径,D=0.1 m。

图1 试验装置布置(单位:mm)

试验采用光滑程度较高的有机玻璃圆管,共设置了7个静压孔:ps00、ps01、ps1、ps2、ps3、ps4、ps5,分别位于直管入口下游5.7 m、6.0 m、6.5 m、7.5 m、8.5 m、9.5 m、10.5 m。设置了5个测量管道水流流速的水平测孔:ck1~ck5,其位置分别与ps1~ps5一一对应,测孔截面见图1(a)。测量孔在进行加工时需要避免毛刺的现象,因为毛刺会影响水压传感器的读数。

1.2 测量仪器

管道内流体的速度由变频控制器控制电机的转速间接控制,流速由四川德阳东汽公司研制的5孔直头球形测针来测量,球头直径为5 mm,感受孔直径为0.35 mm,测量直杆采用变直径结构,杆身长350 mm。采用成都泰斯特公司研制的CY201高精度水压传感器测量管道边壁静压孔静压值和5孔直头球形测针测孔内动压值。该款传感器的量程为-15~20 kPa,精度为0.1%,12支传感器采用智能集线器与计算机相连接。起旋装置对产生的螺旋流流动特性起决定性作用,本试验起旋装置采用多导叶式局部起旋。多导叶式局部起旋装置的导流条参数如图2所示,导流条的模板选取长度为300 mm,高度为20 mm,厚度为5 mm的有机玻璃板。导流条前部直线段长度为100 mm(B点为分界点),后部弯曲段的长度为200 mm,最大切向角为20°(最末端C点处的切线与直线段的夹角)。为了减小导流条对来流的影响,前端A处削成尖角。导流条有3条,导流条之间的夹角为120°。起旋装置(导流条)设置在直管首部下游5.7~6.0 m之间的位置(图1)。

图2 导流条结构参数(单位:mm)

1.3 PAM水溶液

试验选取爱森(中国)絮凝剂有限公司所生产的阴离子型PAM为管流添加剂,相对分子质量为1 400万~1 600万,总固形物含量为90.1%,残余丙烯酰胺的质量浓度为225 mg/L。配置PAM水溶液时,将母液充分搅拌后静置24 h,使得固体颗粒完全溶解,形成质地较均一的水溶液。若PAM水溶液絮凝成团则会影响它形成均一的高分子链网结构,降低抑制紊动猝发效果。在本试验工况条件下,PAM的质量浓度为100 mg/L。

2 验证试验

2.1 流速测量系统验证试验

整个测量系统包括1支5孔直头球形测针和5支高精度水压力传感器及其他附属设备(如软管、智能集线器),因为组成的部件较多,因此该测量系统的可靠度需要通过试验进行验证。

图3 实测轴向流速沿径向分布

表1 流量计算结果

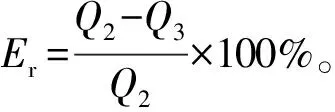

2.2 压力测量系统验证试验

整个测压系统由7支高精度水压力传感器及其附属设备(如软管、智能集线器、计算机)所组成。由于组成的部件较多,该测压系统的可靠度也有必要通过试验来验证。通过传感器测量管道的沿程边壁压力P,计算得到沿程压力损失,再利用如下达西公式得到理论沿程阻力损失hf2:

(1)

其中

λ=0.003 2+0.221Re-0.237

式中:L为试验段长度;V为管道断面平均流速;λ为沿程阻力损失系数;g为重力加速度。将沿程压力损失和hf2进行对比分析可验证压力测量系统的可靠性。

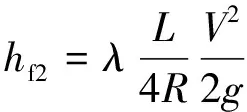

首先是对试验的可重复性进行验证,这是长时间进行试验研究的基础。工况1、工况2试验结果见图4和表2。表2中hf1为实测阻力损失,Eh为hf2与hf1之间的相对误差;图4中x为沿流向位置(ps01设置为起始点),边壁压力沿程分布的拟合曲线斜率(单位距离边壁压力损失)即为表2中的hf1。图4中工况1和工况2边壁压力沿程分布一致性很好,表2中这两种工况的Eh值分别为5.6%、1.2%,二者相差较小,表明压力测量程序和管道系统满足长时间、多频次的压力测量要求。工况3、工况4的实测边壁压力值拟合的曲线同样满足线性分布,表2中这两种工况的Eh值分别为6.5%、6.7%,二者吻合很好,这说明不同流量下的压力测量数据是可靠的。

图4 实测边壁压力沿程分布

工况Q1/(m3·h-1)Rehf1/(Pa·m-1)hf2/(Pa·m-1)Eh/% 139.5138389.61711625.6239.5138389.61641621.2331.5110361.41141076.5425.589340.180756.7

3 试验结果及其分析

3.1 轴向速度分布

PAM分子组成的线性长链及网链形成弹性的微观结构,对微观水流结构的动力学过程如紊流猝发等能量交换过程有一定影响,因而在宏观表现上含PAM的管道螺旋流流速分布与清水管道螺旋流有一定的区别。

图5显示了含PAM管道螺旋流轴向速度分布,图中工况5的流量为35.5 m3/h。图5(a)显示了工况1测点ck5处加入PAM前后轴向速度分布。由图5(a)可见,清水螺旋流的轴向速度分布与直流理论值几乎重合,这是因为经过45D(起旋装置形成螺旋流后45倍管径)的衰减,在管壁边壁阻力和水流内部的摩阻力双重作用下,管流逐渐由螺旋流转变为普通直流。然而含PAM的管道螺旋流并没有衰减至清水管道螺旋流在测点ck5处的状态,表明加入少量PAM之后,减弱了管壁边壁阻力和水流内部的摩阻力对管道螺旋流旋转能力的衰减作用。

图5 含PAM管道螺旋流轴向速度分布

图5(b)给出了工况1测点ck2处加入PAM前后轴向速度分布。由图5(b)可见,y/R=0.65附近可以作为清水管道螺旋流轴向流速的一个分界点,相较于普通直流,上部区域高速流体速度降低,下部区域低速流体速度提升。这是因为在起旋装置的影响下,壁面20 mm以内的水流受到有机玻璃板阻隔产生周向的旋转速度,其余核心区的水流没有受到物理阻隔,但是水流的黏滞性使得管道中心部分的高速流体与近壁处的流体相互交换,引起了水流能量的重新分配而使得速度分布更为扁平化,这与张红霞[22]得出的结论是一致的。而含PAM管道螺旋流的速度分布很不规律,并没有清水时的高速流体降低、低速流体提升的现象,这是因为加入PAM之后在测点ck2处(15D)螺旋流能量重新分配还未完成,加入PAM有助于延长管道螺旋流的“产生—发育完全”这一过程。

图5(c)显示了不同工况测点ck5处含PAM管道螺旋流轴向速度分布。由图5(c)可见,不同流量下含PAM管道螺旋流轴向速度分布规律是一致的,不随流量的变化而变化。图5(d)显示了工况1不同测点处含PAM管道螺旋流轴向速度沿程分布,由图可见,测点ck1、ck2处的速度分布“双峰”现象较明显,随着衰减的推进,测点ck3、ck4、ck5处的速度分布趋向于“单峰”形式。

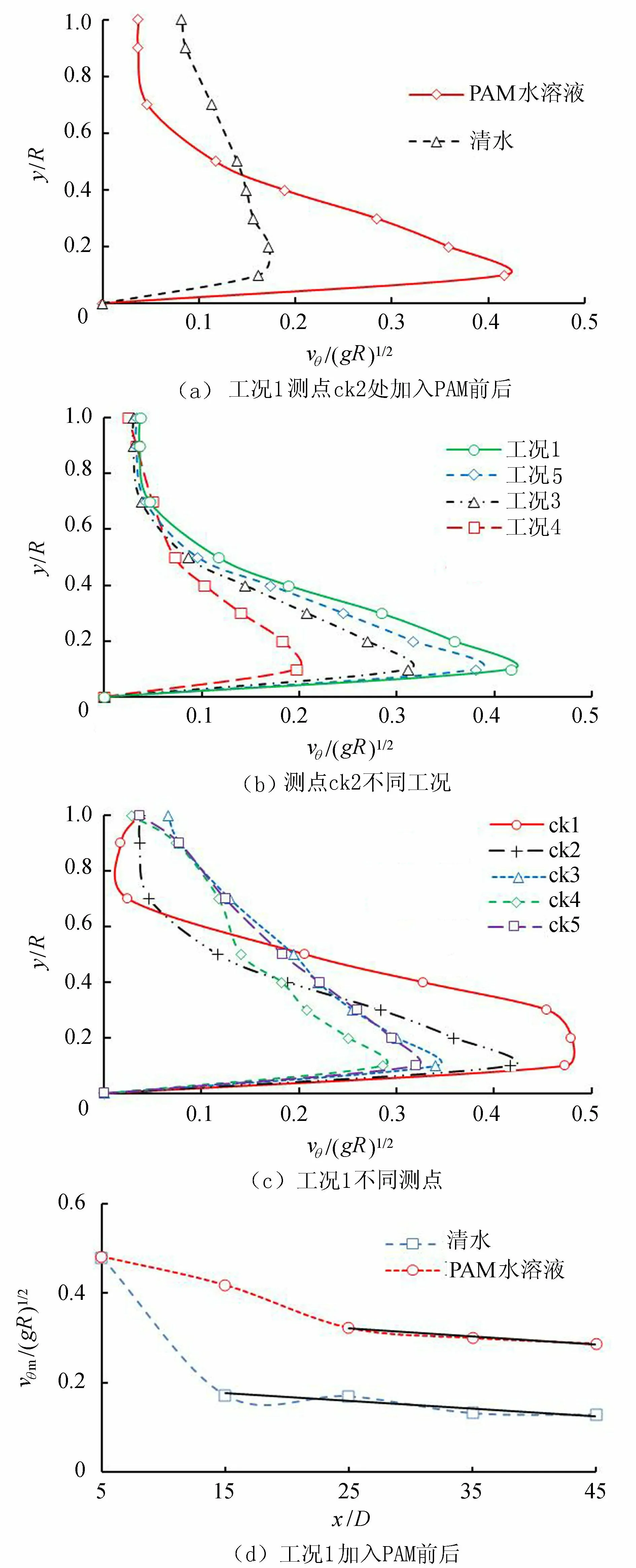

图6 含PAM管道螺旋流周向速度分布

3.2 周向速度分布

图6显示了含PAM管道螺旋流周向速度分布,图中vθ为周向速度,vθm为最大周向速度。图6(a)为工况1测点ck2处的周向速度分布。由图6(a)可见,加入PAM之后,管道螺旋流周向速度要比清水时数值更大,峰值增大了224%,即加入少量PAM之后管道螺旋流强度有所提升。在ck2截面处,清水时周向速度传递到轴心处,即经过15D(起旋装置形成螺旋流后15倍管径)螺旋流已完全发展,而加入PAM之后在此处周向速度未传递到轴心处,可以判断螺旋流未完全发展,表明加入PAM延长了管道螺旋流的“产生—发育完全”的过程。

图6(b)给出了测点ck2处不同工况含PAM螺旋流周向速度分布,由图可见,不同流量下的周向速度分布规律是类似的,不随流量的变化而变化。图6(c)显示了工况1不同测点位置处含PAM螺旋流周向速度分布。由图6(c)可见,含PAM管道螺旋流在测点ck1、ck2处的周向速度未传递到轴心处,螺旋流没有完全发展,在测点ck3、ck4、ck5处的周向速度完全传递到轴心处,即螺旋流已经发育完全。螺旋流发育完全之后的周向速度在达到最大值之后总体上呈线性衰减。

图6(d)给出了工况1加入PAM前后最大周向速度沿程分布。由图6(d)可见,PAM水溶液曲线整体在清水曲线之上,在边壁阻力和流体内部的摩阻力双重作用下,两种介质条件下的最大周向速度皆沿程递减。其中清水螺旋流在测点ck2(15D)处完全发展之后,最大周向速度沿程线性衰减的拟合公式为

(2)

PAM水溶液螺旋流在测点ck1、ck2处还未发展完全,在测点ck3(25D)处螺旋流完全发展之后,最大周向速度沿程线性衰减的拟合公式为

(3)

清水时螺旋流在15D处完全发展,加入PAM之后螺旋流在25D处完全发展,即加入少量PAM之后管道螺旋流发展过程(产生—发育成型)延长了67%。此外,图6(d)清水管道螺旋流在测点ck1至ck2(开始线性衰减)之间最大周向流速下降约64%,而加入少量PAM之后,管道螺旋流在测点ck1至ck2之间最大周向速度下降约13%,测点ck1至ck3(开始线性衰减)之间的下降幅度约为33%。这说明管流由直流经过起旋装置之后,在水流的黏性作用下旋转能量衰减率由清水时的64%降低至33%。

3.3 重要参数分析与讨论

3.3.1管道螺旋流边壁压差

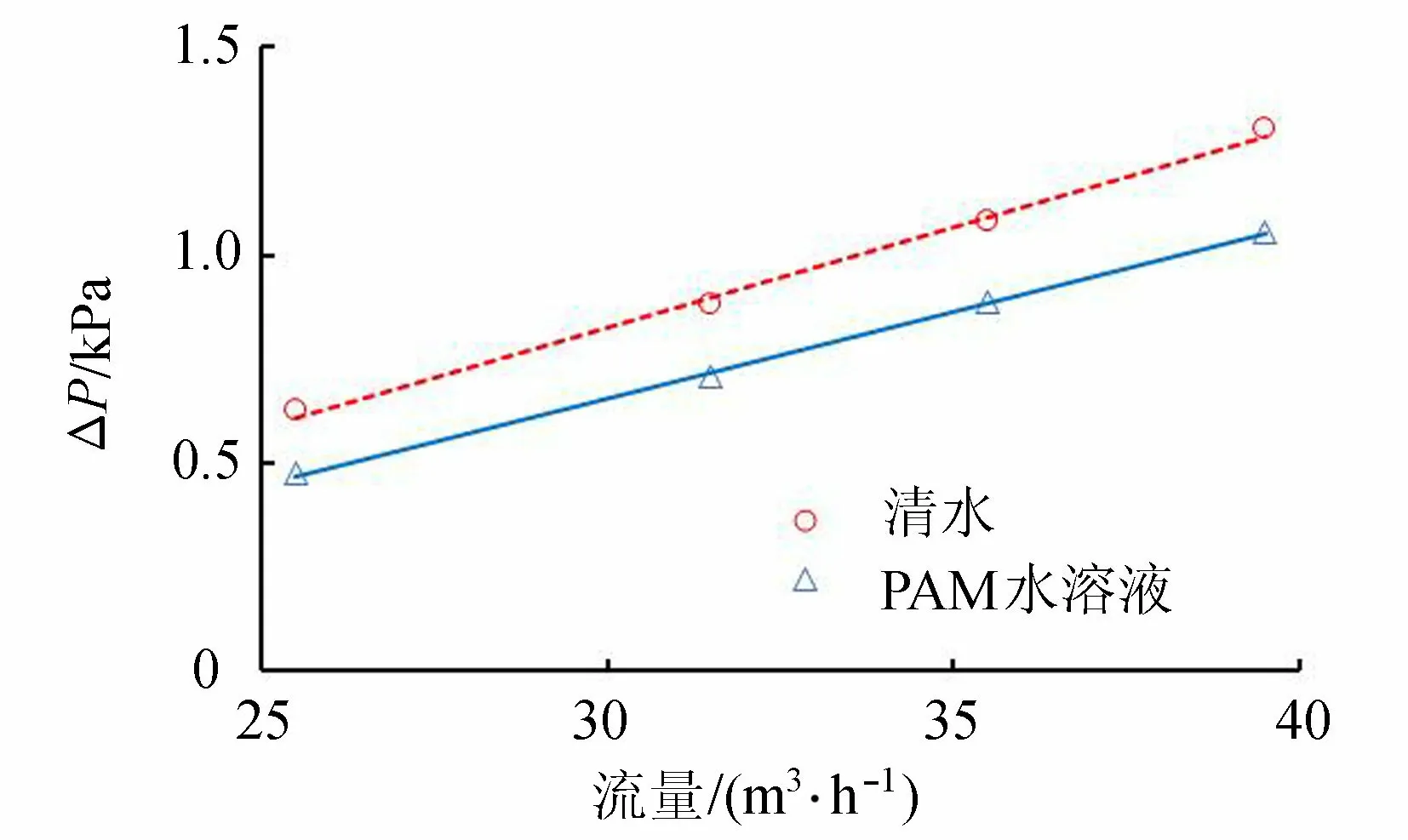

为探究PAM对于管道螺旋流的管道内边壁压力变化的影响,采用边壁压差这一参数来分析PAM对管道螺旋流的压力特性影响。

图7是不同流量下含PAM管道螺旋流边壁压力P沿程变化曲线,可见不同流量下含PAM管道螺旋流的边壁压力沿程变化规律是一致的,即先线性衰减随之衰减变弱,这是因为随着螺旋流沿程衰减,管道边壁阻力与螺旋流内部的阻力损失有一个由大变小的过程。由图8可知,加入PAM后,管道螺旋流边壁压差ΔP(ps1处边壁压力与ps5处边壁压力的差值)相较于清水介质整体上降低,但二者皆随流量的增大而线性增长。从表3可知,加入少量PAM之后管道螺旋流的边壁压差降低率为18.0%~23.8%。

图7 含PAM管道螺旋流边壁压力沿程变化

图8 边壁压差随流量变化

工况流量/(m3·h-1)ΔPw/kPaΔPp/kPaε/% 139.51.3031.05619.0 535.51.0820.88818.0 331.50.8800.70619.8 425.50.6250.47623.8

3.3.2管道螺旋流边壁压差与阻力损失的关系

测点ck1、ck2、ck3和ck4处管道螺旋流轴向平均速度无量纲数vxm/(gR)1/2分别为2.23、2.24、2.23和2.23(vxm为断面轴向平均速度),可知沿程各断面的轴向平均速度无量纲数基本一致,即各个断面的动能相同。此外,本试验管道为水平管道,沿程的位势能不变,由不可压缩实际液体恒定总流的能量方程,即可以认为管道螺旋流边壁压差的数值与阻力损失的数值大小相等。

加入PAM之后,管道螺旋流边壁压差降低了18.0%~23.8%,也可以说管道螺旋流阻力损失降低了18.0%~23.8%,即加入PAM有助于降低管道螺旋流的阻力损失。原因可认为是加入少量的PAM之后形成的分子链网有效减小管道螺旋流边壁内部的紊动猝发活动和流体内部的阻力,因此减小了能量损失。

3.3.3管道螺旋流对输送固粒的影响

在管道内螺旋流中,泥沙颗粒有4种运动状态,即旋浮、贴壁推移、斜位沙波、部分淤积[23]。当泥沙颗粒经过起旋装置完全起旋,再经过衰减之后由旋浮状态转变为贴壁推移时,张红霞[22]认为这一段距离为管道螺旋流的有效起旋距离。有效起旋距离越大,表明管道螺旋流的输固能力越强。

d=0.075 mm为粗、细颗粒的分界粒径,此处进行理论分析时选取d=0.075 mm粒径作为参考粒径。由斯托克斯公式,可估算泥沙颗粒的沉速ω:

(4)

式中:γs为泥沙重度;γ为水的重度;d50为泥沙颗粒中值粒径;ν为水的黏度系数。当泥沙颗粒粒径小于0.076 mm,式(4)可适用。

将vθm=ω带入到式(2)和式(3)即可得到在流量为39.5 m3/h的条件下,清水与PAM水溶液螺旋流对d=0.075 mm泥沙颗粒的有效起旋距离,计算结果见表4。表4中L1为PAM水溶液管道螺旋流的有效起旋距离,L2为清水管道螺旋流的有效起旋距离,提升效果TL的计算公式为

(5)

表4 有效起旋距离计算

由表4可知,在一定的理想条件下(泥沙颗粒为0.075 mm),PAM水溶液(100 mg/L)管道螺旋流相较于清水管道螺旋流,有效起旋距离提高79.1%~91.5%。随着流量的增大,加入PAM前后,有效起旋距离线性增大(图9)。需要说明的是,有效起旋距离只是一个概化的参数,实际管流中作用在泥沙颗粒上的周向速度值不一定为最大周向速度值,应该为最大周向速度的某一比例值,具体的数值还是要进行加沙试验才能确定,有待于下一步开展研究。

图9 有效起旋距离随流量的变化

4 结 论

a. 加入少量PAM之后,轴向速度相较于清水时分布更加均匀,周向速度相较于清水时数值更大,周向速度峰值增大2.24倍,管道螺旋流的发展过程(产生—发育成型)相较于清水时延长了67%。

b. 管道螺旋流的各断面平均动能相同,能量守恒条件下边壁压力差与阻力损失的数值大小相同。

c. 加入少量PAM之后,管道螺旋流阻力损失降低18.0%~23.8%,即加入PAM有助于降低管道螺旋流的阻力损失。

d. 加入少量PAM之后,管道螺旋流的输固能力较清水时增大79.1%~91.5%,即固体颗粒在相同水流条件下可旋移更长距离。