改进的音波泄漏检测系统在塔河油田的应用研究

2019-08-01肖雯雯许艳艳葛鹏莉高多龙

肖雯雯,石 鑫,许艳艳,葛鹏莉,高多龙,关 磊

(中国石化西北油田分公司工程技术研究院,新疆乌鲁木齐 830011)

塔河油田位于胡杨林生态保护功能区,其生态环保风险隐患与社会影响风险较高,因此对管道系统安全运行也具有更高的要求[1]。随着石油和天然气运输管道越来越大型化、网络化和复杂化,管道外部干扰、结构材料缺陷、误操作、第三方破坏、腐蚀、老化等因素造成管道的泄漏事故越来越多[2]。如何及时、快速发现管道腐蚀穿孔油气泄漏、精确定位报警,以便采取有效措施,将损失减小到最低,不仅是目前亟待解决的技术难题,也是管道安全环保生产运行的主要任务,更是提高油气田高效开发的技术保障[3]。

目前,常用的泄漏检测有7种方法:音波泄漏检测方法、负压波泄漏检测方法、红外成像泄漏检测方法、分布式光纤泄漏检测方法、流量平衡检测方法、瞬态模型检测方法和管内检测球方法。由于音波泄漏检测方法成本相对较低,可以检测小流量泄漏以及渗漏,并且在气、液管道通用,同时可以较精确定位泄漏点,也不受管道压力变化的影响,因此得到广泛应用[4]。但根据塔河油田实际情况发现:原有的音波泄漏检测系统现场应用效果不佳,采集的次声波信号不真实,泄漏报警定位也不准确。因此,需要针对性地研究适用于塔河油田现场的音波泄漏检测系统。

1 音波泄漏检测技术原理

当油气管道出现破裂时,天然气或原油会从破裂处泄漏出来,管内流体的流动参数会随之发生变化,该点处的压力降低,密度减小。在压差的作用下,相邻泄漏点的两边区域内的流体会向泄漏点处流动,致使该区域内流体的压力和密度都会随之减小,进而传播到更远处的区域,并向泄漏的区间补充,如此循环,形成次声波,次声波会顺着管道向首、末站传播。将次声波传感器安装在管道两端,在线实时采集次声波信号,通过数据采集器进行A/D转换滤波后传递给上位机软件,上位机软件通过对次声波信号进行特征量提取来判断泄漏发生的位置[5,6]。

当发生泄漏时,泄漏点距离管道两端次声波传感器的距离不同,同一波形到达管道两端存在时间差。因此,当管道首、末两端传感器之间的距离、次声波在管道内的传播速度已知时,即可计算出泄漏点距首端传感器的距离[7]。图1为次声波泄漏检测装置泄漏点定位原理。假设首站传感器安放位置为点A,末站传感器安放的位置为点B,AB点间的距离为L;泄漏点为C,AC点间的间距为x;一个泄漏点引起的次声波信号从C点传播到A点所用时间为t1,从C点传播到B点所用时间为t2;v为次声波信号在管道中传播的速度,则可以得到下面的关系式。

(1)

泄漏点的位置确定公式为:

(2)

图1 基于次声波的管道泄漏点定位原理

次声波的波长较长,能绕开某些大型障碍物发生衍射,频率低,能降低传播过程中的能量损失,同时次声波的产生不依赖于流体的密度和压力等参数,故基于次声波法的泄漏检测方法可检测小流量泄漏及渗漏,气、液管道通用,可以较精确定位泄漏点,且不受管道压力变化的影响。同时,次声波具有频率低、传播速度稳定、传播距离远、能量衰减慢的传播特性,能沿着管道内的流体介质在长距离传播,适合长距离信号检测。

2 音波泄漏检测系统在塔河油田的应用现状

塔河油田建设初期管道处于戈壁荒漠,线路巡检困难,并存在打孔盗油现象,给管道安全运行埋下极大隐患,2005年10月塔三联至塔库首站联络管线安装1套NIM型音波检漏系统。2006-2008年分别在雅克拉集气站至雅克拉末站轻烃外输管道、雅克拉集气站至雅克拉末站液化气外输管道、塔一联至雅克拉集气站凝析油外输管道和塔河集气总站至雅克拉集气站共安装4套NIM型音波检漏系统。安装的管道泄漏监测装置及运行状态见表1。

表1 基于音波法泄漏检测装置及运行状态统计

重质油外输系统NIM型音波管道泄漏监测系统安装完成后,远程终端装置采集的滤波参数、波速、信号长度参数不准确,致使泄漏监测系统误报率极高,系统不能正常实现管道泄漏监测报警的目的,目前音波管道泄漏监测系统停运。

塔河集气总站至雅克拉集气站NIM型音波管道泄漏监测系统由于监测的介质是气体,因气体分子之间的距离大,液体分子之间的距离小,天然气传播的速度大约为300 m/s远低于液体在管道的传播速度,当管道泄漏时有一定的内外压差,天然气流动不会形成层流,而是形成了湍流和射流,湍流和射流能形成次声波,当发生小的泄漏时,泄漏部位的次声波信号弱,无法传输到远程终端装置,最终在雅克拉末站监控计算机收集的次声波信号特征分析失误,无法判断是否泄漏并报警定位,目前音波管道泄漏监测系统停运。

3 改进的音波泄漏检测系统技术方案

原技术工艺设计在泄漏监测系统硬件安装中采用双音波管道泄漏监测仪,即在基站安装两个音波管道泄漏监测仪,通过双音波管道泄漏监测仪两个一次表延时相减,来提高报警准确率,避免管道发生泄漏误报警,但是现场应用效果不佳,经过研究确定修改为在基站安装一个音波管道泄漏监测仪,通过提高音波管道泄漏监测的技术性能参数,达到提高报警准确率,其安装工艺结构见图2。

为进一步克服密闭输送流程的压力管道,由于压力变化导致次声波信号的产生而引起的误报,提高管道在低压力运行时捕获管道泄漏次声 波信号的准确度,同时借助于流体在泄漏处会产生一个瞬时压力降和速度差的负压波法原理,提出将次声波泄漏监测技术和负压波法泄漏监测技术进行优化组合,通过两种监测技术相互校准、耦合,提高泄漏位置定位准确率,进一步减少误报率,采用单音波管道泄漏监测仪加采集压力信号方式的管道泄漏监测系统工艺设计,并且预留今后加装流量传感器接口,具体如图3所示。

图2 音波泄漏监测系统标准安装工艺结构示意

图3 音波泄漏检测法和负压波法优化组合安装工艺

4 现场应用测试

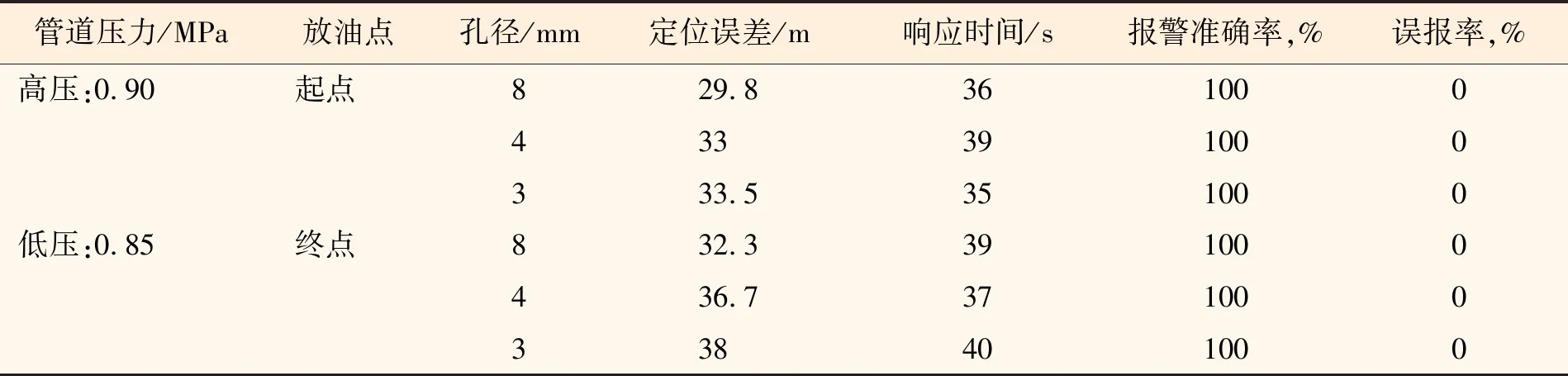

依据确定的定位精度、报警准确率、误报率、漏报率、报警响应时间和最小可测泄漏孔径6项关键性能指标,对管道隐患治理工程14条管线上安装的音波泄漏监测装置开展现场运行工况下应用测试,评价其技术指标是否满足技术规格书的要求,能否达到快速精准报警的目的。原油系统以稠油集输管线,以12区某原油外输管线为例、天然气系统以KZ区某凝析气管线为例的测试结果进行分析。两条管线的具体参数见表2。现场音波泄漏监测系统关键技术参数评价指标为:报警准确率:≥97%;误报率:≤3%;漏报率为:0;定位误差:≤50 m;报警时间:≤120 s[8]。

表2 油气管道音波泄漏监测管线参数

4.1 12区某集输管线实际工况模拟测试

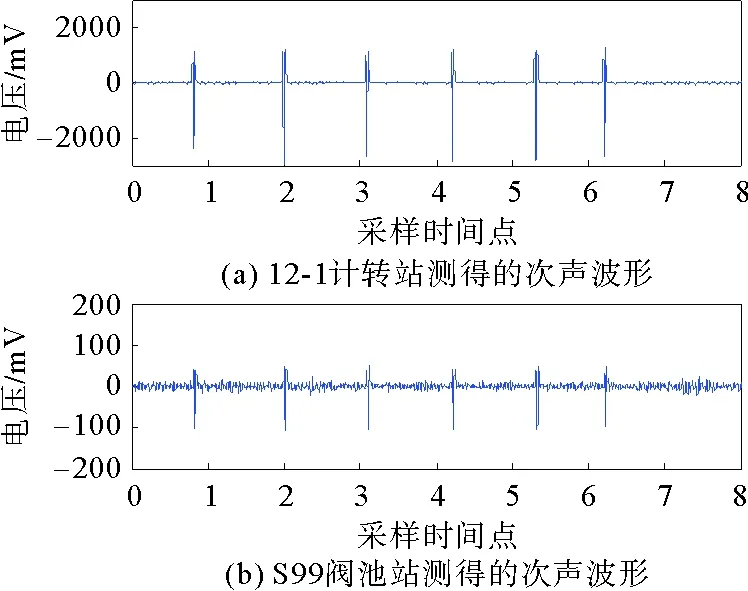

针对12区某集输管线输送稠油性质,采用8,4,3 mm 3种孔径的放油设备。每次放油时间为5 s,测试人员分两组,分别在操作现场和控制室,期间对放油时间、报警时间、放油位置和报警位置等进行记录,测试结果见图4、图5和表3。

表3 12区某集输管线泄漏监测系统测试结果

图4 8 mm孔径监测信号波形

图5 3 mm孔径监测信号波形

由表3结果可知,12区某集输管线泄漏监测系统在运行工况下可检测到最小孔径3 mm泄漏,报警准确率达到100%,定位误差≤38 m,误报率和漏报率均为0,响应时间≤40 s,均满足现场应用技术要求,综合分析该系统在12区某集输管线运行工况下,可实现对最小泄漏孔径3 mm的可靠检测与定位,具有较高的泄漏监测和定位能力。

4.2 KZ区某凝析气管线实际工况模拟测试

针对KZ区某凝析气管线内输送介质性质,采用8,4,3 mm 3种孔径的放油设备。每次放气时间为3~5 s,测试人员分两组,分别在操作现场和控制室,期间对放气时间、报警时间、放气位置和报警位置等进行记录,测试结果见图6、图7和表4。

图6 8 mm孔径监测信号波形

图7 3 mm孔径监测信号波形

由表4结果可知,KZ区某凝析气管线泄漏监测系统在运行工况下可检测到最小孔径3 mm泄漏,报警准确率达到100%,定位误差≤11 m,误报率和漏报率均为0,响应时间≤20 s,均满足现场应用技术要求,综合分析该系统在KZ区某凝析气管线运行工况下,可实现对最小泄漏孔径3 mm的可靠检测与定位,具有较高的泄漏监测和定位能力。

5 结论与建议

a)由现场管道泄漏监测结果分析可知,改进后的音波泄漏检测系统在塔河油田原油集输系统和凝析气集输系统的管道运行工况下,可实现对最小泄漏孔径3 mm的可靠检测和定位,并能及时报警响应,同时还可实现对高黏度含溶解气稠油管道和天然气管道的泄漏监测和精准定位。

b)管道运行工况的变化直接影响音波泄漏系统报警精度,应根据现场工况对泄漏监测软件及时更新升级。