碱性蓄电池电解液碳酸盐检测系统设计

2019-08-01谭兆海周超洪温美玲

谭兆海 白 帆 周超洪 温美玲 贾 磊

(1.中国铁路兰州局集团有限公司,甘肃兰州 730000;2.太原鹏跃电子科技有限公司, 山西太原 030006;3.眉山中车制动科技股份有限公司,四川眉山 620010)

铁路机车车辆在电池充电器投入工作之前或电池充电器出现故障时,通常采用镉镍碱性蓄电池(以下简称“碱性蓄电池”)为客车直流负载进行临时供电[1-2]。碱性蓄电池是铁路机车车辆应急供电和备用供电设备,其性能好坏直接关系着车载电器的安全运行[3-4]。碱性蓄电池的性能与电解液的品质密切相关,而电解液的品质主要由碳酸盐含量决定[5]。因此,在碱性蓄电池的检修过程中,必须对电解液中碳酸盐的含量进行精确测量[6]。目前,对碱性蓄电池电解液碳酸盐含量的检测多采用手工滴定的方式:加入指示剂,并记录两个变色点的盐酸滴定量,然后人工计算碳酸盐含量。该方法存在观察误差大、手工记录效率低、影响因素多等缺点,难以对电解液中碳酸盐的含量进行精确测量[7-8]。

针对上述问题,设计出一种碱性蓄电池电解液碳酸盐含量的自动检测系统,以期能够快捷、方便、准确地检测碱性蓄电池电解液中碳酸盐的含量。

1 系统功能设计

本系统在功能上实现了电解液、滴定剂、指示剂的承载和搅拌,以及滴定过程中pH的实时测量和记录,具体功能如下:

(1)采用磁力搅拌器对被检液和滴定试剂进行搅拌,以提高其混合速度和均匀度。

(2)采用电位滴定法自动判别滴定终点(指示剂的变色转折点),判别精度由pH电极测量精度和滴定控制精度决定,避免了人为因素带来的误差。

(3)试验过程全程自动记录,检测结果自动计算,效率较人工操作高,也便于数据的信息化管理。

(4)可实现移液、滴定的自动化和精确控制,避免了手动滴定时的人为误差,提高了滴定效率。

(5)可对盐酸、蒸馏水的效率量及剩余量进行实时监测和定时统计,实现定量管理,有利于提高易耗品的使用效率和管理水平。

2 系统总体设计

本系统工作原理为利用电位滴定法进行碳酸盐含量检测,即通过向待检液(电解液)连续滴入滴定剂(盐酸),并实时测量滴定过程中被测液的pH值,通过寻找pH值的突变点(即滴定终点),计算得到碳酸盐的含量。其中,pH值的测定采用复合电极(由测量电极和参比电极组成),其原理为:当氢离子活度发生变化时,测量电极和参比电极之间的电动势会发生相应变化[9-10]。

本系统主要由机械系统和自动控制系统两部分组成。机械系统主要实现电解液、滴定剂、指示剂等的承载,自动控制系统主要实现滴定剂的注入,pH值的实时测量、记录以及碳酸盐含量计算。

3 系统机械结构设计

碱性蓄电池电解液碳酸盐含量检测系统由整体框架和支撑架升降机构组成,机械结构如图1所示。本系统机械结构具有外形尺寸适中、工作平稳、刚性强、效率高等特点[11-12],适用于各车辆段碱性蓄电池电解液碳酸盐含量检测的试验工作。

3.1 整体框架

整体框架是系统机械结构的基础,由优质钢材经严格工艺焊接而成。本系统滴定剂为盐酸,在结构设计时,系统台面使用了抗强酸的环氧树脂板(该板具有耐强酸、强碱、高温及耐磨等特性,被广泛应用于化学实验室)。支撑架升降机构等部件通过紧固件固定在整体框架上。

3.2 支撑架升降机构

在碳酸盐含量检测过程中,为了准确测量液体的pH值,pH计需要浸泡在待检液中。在每次试验完毕后,需要更换反应容器中的液体。因此,pH计需要设计为可自动升降模式。该系统设计了可升降的pH计支撑架,来实现试验过程中pH计的自动控制。

图1 碱性蓄电池电解液碳酸盐含量检测系统机械结构

4 系统自动控制设计

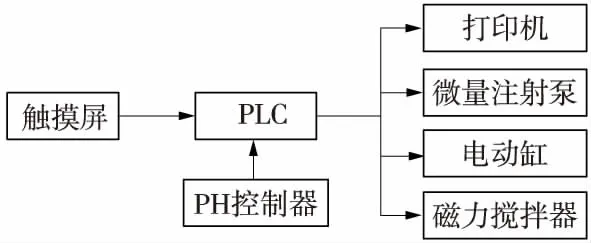

该系统主要由滴定单元、移液单元和控制单元构成。其中,滴定单元由pH电极、搅拌器、毛细管和反应杯构成,主要作用是实现电解液,盐酸,指示剂的承载、搅拌和滴定过程中pH的实时测量;移液单元由盐酸瓶和微量注射泵构成,主要作用是将盐酸和蒸馏水自动、精确、定量泵入反应杯中,实现滴定过程中移液的自动化;控制单元主要由PLC和触摸屏构成,主要作用是实现对微量注射泵的精确控制、盐酸剩余量的检测、滴定终点的自动判别、检测结果的自动计算和记录、人机交互等,其结构如图2所示。整个系统自动控制的实现包括硬件设计和软件设计。

图2 系统控制单元结构

4.1 系统硬件设计

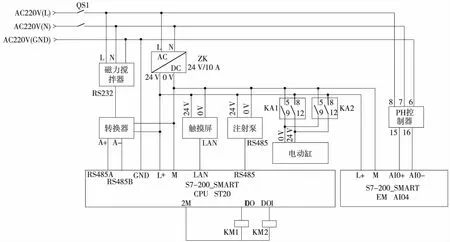

系统硬件电路核心部分主要由可编程逻辑控制器、注射泵、磁力搅拌器、pH控制器、触摸屏、电动缸和电源组成,电路原理如图3所示。其中,可编程逻辑控制器主要用来采集pH控制器的信号,控制电动缸、磁力搅拌器和注射泵的动作,并判断滴定状态。注射泵主要用于定量地向滴定杯中加入标准液;磁力搅拌器用于搅拌被测液体,加快滴定过程,缩短滴定时间;pH控制器用于检测被测液体的酸碱度;触摸屏用来实现可视化的人机交互;电动缸用于控制滴定支架的升降,方便滴定操作过程中烧杯的更换;电源采用24 V/10 A的开关,用于可编程逻辑控制器、触摸屏、注射泵和电动缸的供电。

图3 控制电路原理

电路主控器采用结构紧凑、成本低廉且具有强大功能指令集的可编程逻辑控制器S7-200 SMART。S7-200 SMART通过驱动继电器的接通与断开控制电动缸的升降,采用RS485与磁力搅拌器和注射泵通信;通过pH控制器检测到的溶液酸碱度来判断滴定过程,并控制注射泵的进液量及磁力搅拌器的搅拌速度;触摸屏采用昆仑通态TCP7602Ti,通过以太网口与S7-200 SMART连接。

4.2 系统软件设计

(1)功能设计

本系统使用西门子S7-200 Smart PLC,其利用面向对象技术编写且具有友好的人机交互界面,便于系统的操作和维护。软件部分主要实现以下功能:①自动判别滴定终点;②全程自动记录及查询,检测结果自动计算;③实现移液、滴定的自动化和精确控制;④对盐酸及蒸馏水的效率量、剩余量进行实时监测和定时统计。

(2)算法设计

在碱性蓄电池电解液碳酸盐含量测定过程中,使用标准盐酸滴定液(c=1 mol/L)进行滴定:记录第一个突跃点消耗的滴定液体积V1和第二个突跃点消耗的滴定液体积V2,采用式(1)来计算碳酸盐含量[4-5],即

K2CO3(g/L)=27.6×(V2-V1)

(1)

式中V1——第一个突跃点消耗的滴定液体积;

V2——第二个突跃点消耗的滴定液体积。

在软件算法中,通过标定移液量及寻找pH突变点来确定滴定液的消耗量(即V1和V2)。并引入两个索引值(即Z2和Z1)来标定V1和V2。在实际计算过程中,第一个突跃点消耗的滴定液体积(V1)为索引值(Z2)和标定系数的乘积,第二个突跃点消耗的滴定液体积(V2)为索引值(Z1)和标定系数的乘积。标定系数设为0.02。

5 测试与结果分析

为了验证系统是否满足试验要求及测试精度,配置不同浓度的碳酸盐溶液进行了大量实验,以下对实验结果进行分析。

5.1 测试环境与测试方法

试验环境:在常温(25 ℃)时,pH计测试较为准确。因此,将系统工作温度设置为25 ℃,在温度较低的情况下,需要使用磁力搅拌器的加热功能,将反应液体加热到25 ℃再开始试验。

测试方法:采集50 mL碱性蓄电池电解液,同时分别配置50 mL浓度为20 g/L、40 g/L、60 g/L、80 g/L的碳酸钾溶液作为待检液。用移液器取待检液5 mL到烧杯中,再加入100 mL蒸馏水,采用电解液碳酸盐检测系统进行自动滴定,测定溶液中碳酸盐含量,每种溶液进行5次试验,记录试验结果,并对试验结果进行分析。

5.2 测试结果与分析

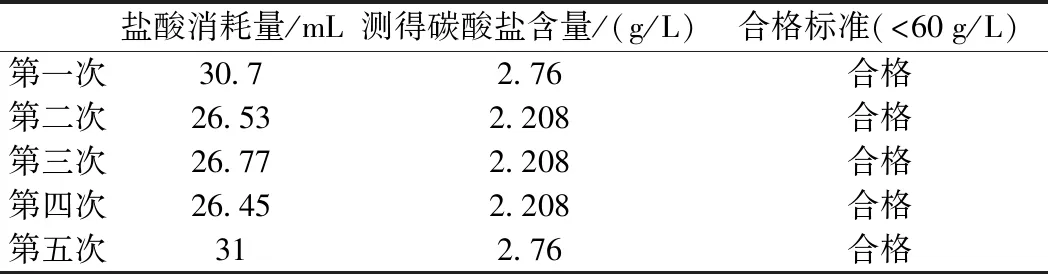

碱性蓄电池电解液碳酸盐含量测试实验记录见表1。

表1 碱性蓄电池电解液碳酸盐含量测试实验记录

20 g/L碳酸钾溶液测试结果及结果分析见表2。

表2 20g/L碳酸钾溶液测试结果及结果分析

40 g/L碳酸钾溶液测试结果及结果分析见表3。

表3 40 g/L碳酸钾溶液测试结果及结果分析

60 g/L碳酸钾溶液测试结果及结果分析见表4。

表4 60 g/L碳酸钾溶液测试结果及结果分析

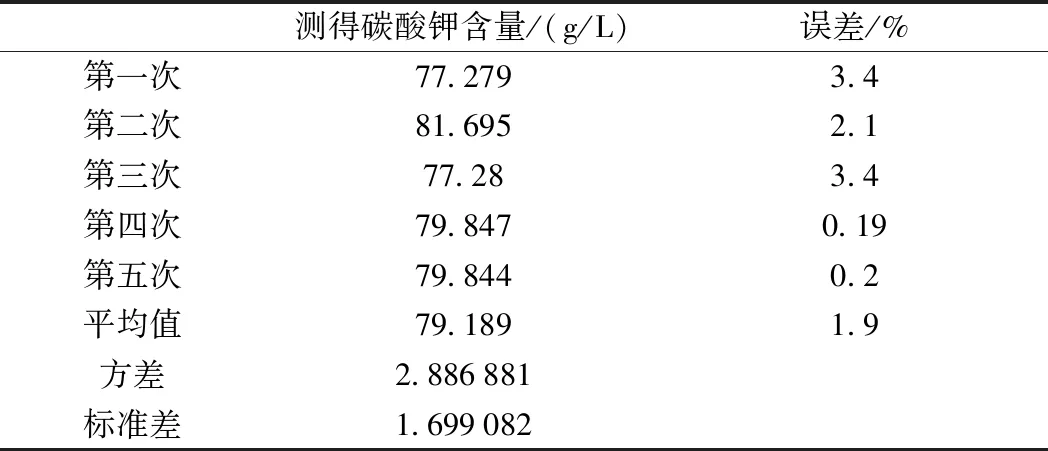

80 g/L碳酸钾溶液测试结果及结果分析见表5。

本次测试电解液样品为车辆段新配置的碱性蓄电池电解液,在测试过程中容易吸收空气中的CO2产生碳酸盐。因此,其测试结果含有少量碳酸盐。由表1~表5可知,测试结果误差较小,一致性较好。

表5 80 g/L碳酸钾溶液测试结果及结果分析

6 结论

分析了碱性蓄电池特性以及车辆段现阶段蓄电池电解液检测技术中存在的一些不足,利用电位滴定原理,采用PLC控制器以及注射泵、磁力搅拌器等,设计了碱性蓄电池电解液碳酸盐含量检测系统。系统实验及测试结果分析表明,本系统可以快捷、方便、准确地检测出蓄电池电解液碳酸盐含量,满足车辆段对碱性蓄电池电解液碳酸盐含量自动检测的试验要求。