2250热轧厂卷取机干油润滑系统的改造与优化

2019-07-31殷光达

殷光达

摘 要:邯钢西区2250热轧厂卷取区域由三台卷取机组成,是热轧过程中的最后一道主要工序。三台卷取机为地下型式、全液压卷取机,在尺寸、外形、功能等方面完全一致。卷取机主要包括夹送辊、助卷辊、芯轴、卸卷小车等关键设备。每台卷取机干油润滑系统依靠两台相同的进口干油泵(品牌为LINCOLN,型号为ZPU08G-100XYBU-415/440-480)采用集中供油的方式提供自动供油。其中一台干油泵给助卷辊、夹送辊、卸卷小车等关键部分供油,油品选用长城MEP-2T润滑脂,另一台干油泵专供芯轴,选用壳牌佳度S2V220-1润滑脂。

关键词:卷取机 系统的改造 工艺过程

一、卷取机工艺过程描述

卷取机处于准备状态时是带钢头部离开精轧机时。此时,上夹送辊被压下,助卷辊包围卷筒。助卷辊和夹送辊在各自间隙调整机构的控制下,保持上下夹送辊之间、助卷辊和适合带钢厚度的卷筒之间的间隙。同时,为了方便穿带,夹送辊、辅助辊和卷筒的旋转速度超于带钢旋转速度。带钢进入卷取机时,夹送辊前导板正确导向,在导板的帮助下,夹送辊与卷筒之间形成一条封闭的路径,使带钢在卷筒上顺利轧制。在带钢卷上3~5圈之后,带钢可以在滚筒和轧机之间建立稳定的张力。

二、存在问题

在卷取的过程中,夹送辊、助卷辊、芯轴将处于高速旋转的状态,最高时速可达16m/s,卸卷小车位于卷取机下方,由于工艺和设备的需要,在卷取的过程中,会产生大量的冷却水,夹送辊、助卷辊、芯轴、卸卷小车都受到了大量冷却水的冲击。这样一来,对于夹送辊、助卷辊、卸卷小车的轴承润滑保护就显得尤为重要了(如图1所示)。

三、原因分析

通过现场照片,我们可以看出卷取区域存在大量冷却水。在各种冷却水的不断冲刷下,冷却水通过辅助辊、上下夹送辊与轴承座之间的间隙、卸卷小车车轮与轴承之间的间隙不断侵入轴承内,使轴承内的干油乳化变质,失去润滑作用,最终致使轴承损坏。根据统计,每年由于轴承进水致使助卷辊抱死,卸卷小车车轴断的设备事故有3~4起,每次抢修时间为10~12小时。因此,解决轴承进水的问题,就是解决设备故障问题的根本。而对于芯轴而言,芯轴属于内部供油,干油系统置于扇形板内部,并且是专门的一台干油泵供油,冷却水冲刷对芯轴的干油系统影响不大,但助卷辊对芯轴的碰撞却能造成芯轴内部管路的断裂,造成芯轴干油润滑故障,因此对于芯轴,不需要进行改造,只需要对供油参数及助卷辊的碰撞参数进行优化,即可保证芯轴的正常干油润滑。

四、改进措施

(一)夹送辊改造

夹送辊位于最上方,主要作用就是建立最初的张力,为卷钢提供第一道工序。上夹送辊属于压下工作,轴承几乎受不到冷却水的冲刷,而下夹送辊冷却水主要来源就是上夹送辊的冷却水,因此根据现场情况,对下夹送辊进行了挡水改造。制作3mm厚,宽200mm,长1600mm的钢板,然后将钢板一端焊接在下夹送辊上,钢板另一端与下夹送辊轴承座间隙大约为20mm,保证下夹送辊在转动的过程中不与轴承座发生碰撞。改造后,现场观察,效果良好,既保证了夹送辊的正常运转,又保障了夹送辊轴承的良好润滑,具备改造费用低、工期短、易施工完成等优点(如图2所示)。

(二)助卷辊改造

助卷辊有三根,位于卷取机中。1#助卷辊位于最上方,2#助卷辊位于最下方,3#助卷辊位于相对应的中间位置,是卷钢过程中的第二道关键工序,是保证卷型的关键设备。根据现场情况分析,2#助卷辊的冷却水的冲刷量是最大的。因此,根据现场实际情况,对2#助卷辊轴承座加装了新设计的挡水环。助卷辊挡水环包括两个改进的迷宫式密封环。一个密封环半径在原有基础上加大,并且向轴承座外侧延伸,密封环采用热装的方式安装到助卷辊上,在工作时与辊子一起转动,密封环与辊子之间采用O型圈防水。另一个密封环改成了带凸缘的结构,其通过螺栓固定在轴承座上。两个改进的迷宫式密封环配合在一起,再通过V型密封进行防水。轴承座组装完毕后两个改进的迷宫式密封环外部间隙为3毫米,从结构上解决了冷却水进入轴承座内部的难题,并保证助卷辊轴承座与芯轴、助卷辊支架等设备不干涉。(如图3所示)。

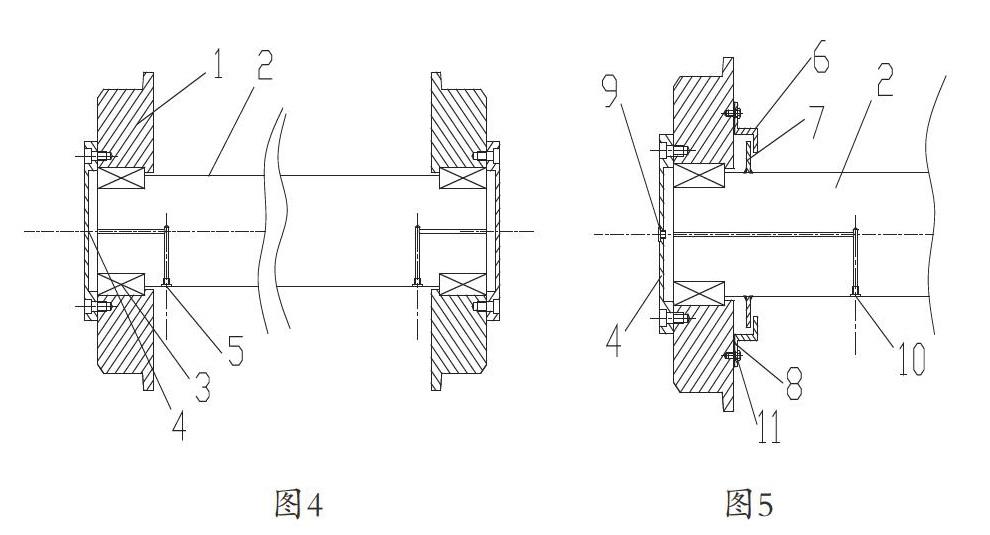

(三)卸卷小车改造

卸卷小车位于卷取机底部,是负责卸卷、运卷的专用设备,工作在冲击、水淋、高温的工作环境中,在卷取机各种冷却水的不断冲刷下,冷却水通过小车车轮与车轴之间的间隙不断侵入轴承内,使轴承内的干油乳化变质,失去润滑作用,最终致使轴承损坏。因此,设计了一种防止水进入轴承的车轮(如图4、图5所示)。它由车轮、轴承、轴承端盖、丝堵、剖分式挡环、圆环和防水垫片组成,剖分式挡环通过螺丝固定在车轮上,挡环与车轮之间有防水垫片,圆环焊接在车轴上,剖分式挡环与圆环组合在一起,形成一套迷宫式密封环,起到防水的作用。图中标记如下:车轮1、车轴2、车轮轴承3、车轮端盖4、原干油接口5、剖分式挡环6、圆环7、防水垫片8、丝堵9、改进后的干油接口10、螺丝11。

五、芯轴参数优化

芯轴在卷钢过程中,与助卷辊的辊缝按照1#助卷辊与芯轴辊缝等于1.05*板坯厚度,2#助卷辊与芯轴辊缝等于1.03*板坯厚度,3#助卷辊与芯轴辊缝等于1*板坯厚度的原则进行卷钢。由此看出,卷钢过程中,尤其是薄规格时,3#辊与芯轴时常发生碰撞,对芯轴、助卷辊都产生了相当大的影响与损坏。因此,通过技术攻关,电气优化参数设定为,卷钢过程中,芯轴与助卷辊的辊缝放到5,使芯轴与助卷辊不发生碰撞。当CMD检测到板坯时,再根据板坯厚度调整为适当的辊缝进行卷钢。这样,既保证了生产需要,又避免了芯轴与助卷辊的碰撞,可谓是一举两得。

六、结语

通过对卷取机夹送辊、助卷辊、卸卷小车干油润滑系统的改造,芯轴的参数优化后,经过一段时间的运行观察,改进效果明显。在保证卷取机正常运行的同时,实现了对夹送辊、助卷辊、卸卷小车轴承的润滑保护,对芯轴内部干油管路的保护。润滑到位后,设备寿命明显提升,既保证了卷取机的正常运行,又省略了停车维修的必要,节省了人力物力。

参考文献

[1]吴晓明,栾海英,张强.热轧带钢地下卷取机踏步系统的应用研究[J].液壓与气动,2003,(10):46—48.

[2]安连祥,杨毅,唐建芳.卷取机转动惯量测量的新方法[J].电气传动,2008,(03):42—43,54.

[3]杨泽伟,安连祥,王会丰.计算卷取机动态转矩的新方法[J].冶金自动化,2009,(03):70—72.