面向等离子体TiC/C 功能梯度材料的真空性能研究

2019-07-31田蔚虎琳张宏亮魏花丽王坤杰

田蔚,虎琳,张宏亮,魏花丽,王坤杰

(1.西安航天复合材料研究所,西安 710025;2.空军装备部驻西安地区第八军事代表室,西安 710065)

1 前言

面向等离子体材料(Plasma Facing Materials,PFM)指在磁约束可控热核聚变反应装置中直接面对等离子体的第一壁和偏滤器、限制器的装甲材料,由于核聚变反应装置内壁表面要承受高温、极高的热负荷(最高达20MW/m2),同时要承受核聚变反应释放的能量高达14MeV 的中子辐射,因而为了保证核反应堆安全、可靠地运行,要求面向等离子体材料必须具备耐高温、低溅射、低氢(氚)滞留及与结构材料较好兼容等特点[1-4]。

碳材料(石墨、C/C 复合材料等)因具有原子序数低、热导率高、高温强度高、真空性能和抗热震性能优异等优点,被视为核反应堆面向等离子体的理想材料[5]。但相关研究指出:碳材料在400℃~800℃之间具有较高的化学溅射率,这不仅侵蚀了碳材料本身,而且将大量碳原子引入等离子体,使等离子体品质下降[6]。为了克服这些不足,功能梯度材料技术得到了广泛地研究,其思路是充分利用低原子序数陶瓷组分在核聚变等离子体中物理和化学性质的稳定性,以及碳基体材料良好的导热和抗热震性能,通过相关的工艺技术得到碳/陶功能梯度材料,一方面保障功能梯度面向等离子体材料在高热负荷作用下仍能保持结构的完整性和热物理性能的稳定性,同时又赋予其更长的使用寿命。目前,国内外学者以面向等离子体SiC/C 功能梯度材料的研究居多,如武安华等[7]采用粉末冶金技术制备了SiC成分含量从0%~100%的接近理论密度的SiC/C 功能梯度材料,研究结果表明该材料具有良好的抗热疲劳性能和抗等离子体冲刷性能。相比于SiC 陶瓷,TiC 陶瓷具有更高的熔点(>3000℃),同时还具有抗氧化、抗烧蚀、抗等离子体溅射、高比模量、高硬度、耐磨、抗熔融盐侵蚀等优点[8-10],在抗等离子体溅射方面作为面向等离子体第一壁材料具有绝对的优势,但现阶段研究较少,相关文献报道也不多。

基于以上背景,本研究将从功能梯度材料的概念出发,采用化学气相沉积工艺制备出TiC/C 功能梯度材料,通过研究材料的真空性能和抗热冲击性能,为其在核聚变反应装置面向等离子体材料领域的进一步推广应用奠定理论基础。

2 实验

以高纯石墨为碳基体材料,以乙炔为碳源,TiCl4为钛源,H2为载气/反应气,Ar 为稀释气体,采用化学气相沉积工艺(CVD)于1373K 的条件下制备TiC/C 功能梯度材料。采用JSM-6460LV 型扫描电子显微镜(SEM)观察材料的微观形貌,模拟等离子体条件下的真空性能测试在中科院等离子体研究所进行,具体测试参数如下:

电子束加速电压:10~12keV;电子束流:0~1A;电子束斑尺寸:0.2~1cm2;功率:12kW;扫描频率:200Hz;扫描范围:10cm2;真空度:5×10-4Pa;水冷压力:1~2MPa;最高表面温度:500℃~2000℃;体温度分布:0~1000℃,由热电偶测量。

3 结果与分析

3.1 TiC/C 功能梯度材料的真空性能

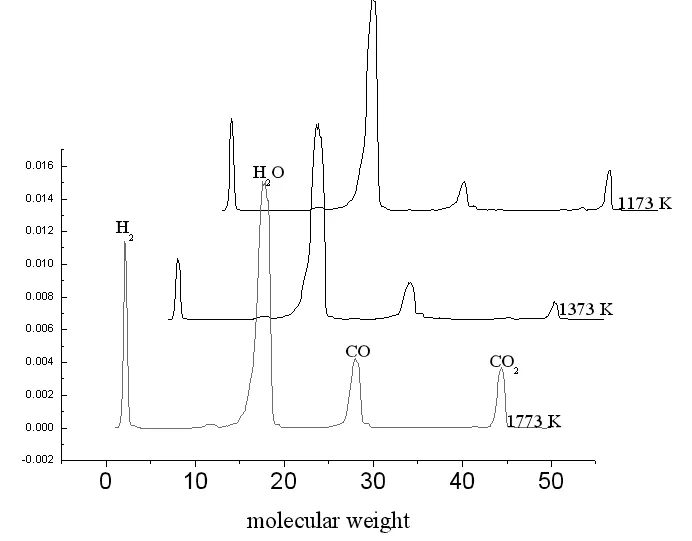

在等离子体辐照条件下,碳材料表面的一些活性点部位(即不饱和碳原子)以及材料微孔吸附的杂质气体与等离子体反应形成碳氢或碳氧化合物,容易被溅射或热脱附出来形成化学溅射。碳原子获得一定能量从碳网格中的平衡位置激发出来形成晶间碳原子,其扩散活化能相对较低,当扩散至碳基材料表面时,由于其溅射域值仅有0.78eV,容易被溅射出来形成辐照增强升华。图1 所示为在石墨表面只沉积TiC 涂层的真空出气性能。从图中可以看出:纯TiC 涂层材料释放了四种气体,分别为H2、H2O、CO 和CO2,且四种气体的总出气量随温度变化的波动较大,在1373K 时的出气量最少

图1 纯TiC涂层在不同温度下的真空出气性能Fig.1 Gas desorption of TiC coating at different temperatures

当TiC 涂层材料置于空气中时,其表面活性位常吸附空气中的杂质气体,这些气体在高温下释放,并与高温等离子体反应,是等离子体纯度和性能降低的主要原因。据文献报道,H2、H2O 和CO2主要由材料表面吸附产生;CO 则主要由化学反应形成,其反应为:

普通TiC 涂层材料的出气性能随温度变化波动性较大,主要是由于该涂层材料在1373K 的条件下制备,根据微裂纹愈合的相关理论,涂层材料在1173K 以下服役时表面的微裂纹尚没有充分愈合;随着温度的升高逐渐得到愈合,因而出气量逐渐减小;至1773K 时,由于纯TiC 涂层与石墨基体的热膨胀失配导致了涂层的开裂,导致该温度下出气量进一步增大。

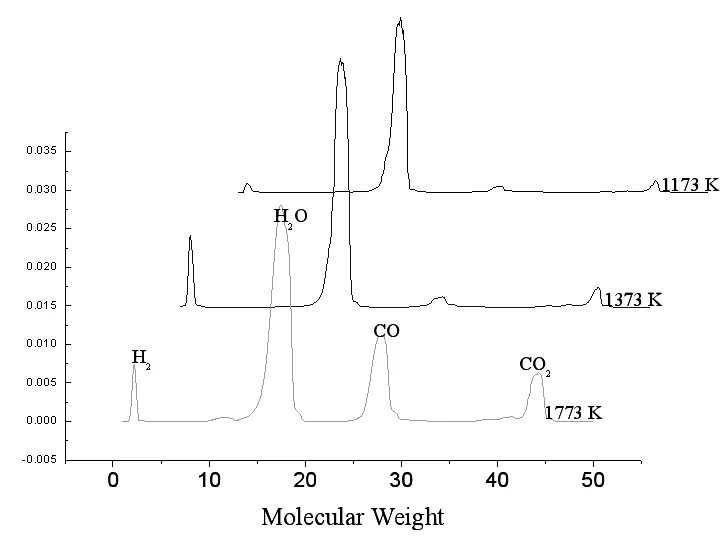

图2 所示为TiC/C 功能梯度材料的真空出气性能,从图中可以看出:该材料释放的气体也为H2、H2O、CO、CO2,但四种气体的总出气量随温度变化的波动较小。这主要是由于该材料内部过渡层的存在使最外层TiC 与基体之间的热膨胀失配得到了有效地缓解,在温度变化的过程中,TiC 和基体之间的界面热应力逐渐降低,从而减缓了材料在应力作用下的变形量和缺陷(如裂纹、孔洞)的形成。

图2 TiC/C功能梯度材料在不同温度下的真空出气性能Fig.2 Gas desorption of TiC/C functionally graded materials at different temperatures

3.2 TiC/C 功能梯度材料的抗热冲击性能

图3 为不同材料经2173K 电子束冲击后的微观形貌,其中(a)、(b)两图为纯TiC 涂层材料的微观形貌,(c)、(d)两图则为TiC/C 功能梯度材料的微观形貌,可以看出:纯TiC 涂层表面和界面处出现了贯穿性的大裂纹,而TiC/C 功能梯度材料的表面和界面结合良好,未出现裂纹。

同时由图3 可知,等离子体去除了纯TiC 涂层材料和TiC/C 功能梯度材料表面粘附的杂质颗粒,前者的表面具有较大的腐蚀坑,主要是由于其表面的杂质粒子与基体之间属于物理结合,结合力较弱;并且纯TiC 涂层由于抗热震性能不佳,在等离子体作用下表面很容易出现裂纹。TiC/C 功能梯度材料的表面相对完好,只是颗粒变得细小,其原因目前在材料学界尚无定论。此外,普通TiC 涂层材料的截面形成了较大的贯穿性裂纹(如图(b)所示),该裂纹为等离子体和基体的快速反应提供了通道,加速了基体的腐蚀,而TiC/C 功能梯度材料的界面处无贯穿性裂纹的形成(如图(d)所示)。由此可见,相较于纯TiC 涂层材料,本研究制备的TiC/C 功能梯度材料具有更好的抗热冲击性能。

图3 2173K电子束冲击后材料的微观形貌Fig.3 Micromorphology of materials after the impact of the 2173K electron beam

TiC/C 功能梯度材料具有优异抗热冲击性能的原因主要有:①根据材料的复合法则,组分梯度过渡层的膨胀系数界于TiC 材料和基体材料之间,从而减缓了普通材料界面处两相的热膨胀失配性;②过渡内层通常存在较多的开孔和一定的闭孔,从而可以吸收部分膨胀;③该材料过渡层为TiC/C 复合材料,与纯TiC 相比具有较高的导热率,可以改善因传热较慢引起的涂层与基体膨胀先后的不一致性。

总之,该功能梯度材料不仅可以适应不同温度条件对面壁材料的需求,而且可以满足热循环过程对材料的需求,具有更宽的温度适应性。

4 结论

本研究通过对纯TiC 涂层材料和TiC/C 功能梯度材料的真空性能和抗热冲击性能进行考察,得到如下结论:

(1)TiC/C 功能梯度材料经等离子体辐射后释放了H2、H2O、CO 和CO2四种气体,且气体的总出气量随温度变化的波动较小,表明材料具有良好的真空性能;

(2)TiC/C 功能梯度材料中间过渡层能够大大缓解最外层TiC 材料与基体之间热膨胀系数的失配性,减缓普通涂层材料的开裂,因而材料具有更好的抗热冲击性能;

(3)TiC/C 功能梯度材料不仅可以适应不同温度条件对面壁材料的需求,而且可以满足热循环过程对材料的需求,具有更宽的温度适应性