SpaceX公司商用塑封器件质量保证措施

2019-07-31张大宇宁永成王熙庆丛山汪悦

张大宇 宁永成 王熙庆 丛山 汪悦

(中国空间技术研究院,北京 100094)

目前,商用塑封器件用于传统航天器时一般参考NASA戈达德空间飞行中心(GSFC)发布的元器件技术指南进行质量保证,试验项目、方法和条件原则上参考宇航级器件的要求设定,这样虽然能较好地验证器件的宇航适用性,但试验周期长、成本高、实施技术难度大,妨碍了商用先进技术在航天项目中应用的及时性[1-2]。在国际商业航天项目方面,近年来取得巨大成功的美国太空探索技术(SpaceX)公司明确允许采用商用塑封器件设计火箭、卫星、飞船的电子系统。SpaceX公司在参考NASA技术指南的基础上,结合航天任务的应用环境和条件,系统评估器件选用风险,并制定严格的器件级和板级筛选、考核评价试验流程,以确保商用塑封器件能可靠应用于航天任务。

本文研究了国外商用塑封器件宇航应用的质量保证一般要求,重点介绍了SpaceX公司的塑封器件质量保证措施、流程和方法,分析其特点与成功经验,可为我国开展同类型质量保证改进工作提供借鉴。

1 国外商用塑封器件保证概况

商用塑封器件属于商用现货产品(COTS),采用制造成本较低的非气密性塑料封装,是国际市场上应用最广泛的元器件。在宇航应用方面,NASA为了保持技术领先地位并降低成本,多年来以喷气推进实验室(JPL)、GSFC等下属研究机构为支撑,持续研究新型元器件及其质量保证技术,确保单机用元器件的先进性和可靠性。2003年GSFC基于MIL-STD-975和早期形成的311-INST-001标准,制定并发布了《塑封微电路选择、筛选和鉴定指南》(编号PEM-INST-001)及《EEE元器件选择、筛选、鉴定和降额指南》(编号EEE-INST-002),规定了当高等级元器件无法获取时,在经过风险评估可接受的情况下,允许选用商用塑封器件,但需要进行全面的质量保证。NASA指南中全面阐述了包括商用塑封器件在内的低于宇航级的器件在宇航应用时必须进行的质量保证要求,其中包括贮存温度、洁净度、防静电和湿度控制要求、可追溯性要求、采购渠道要求、试验项目和技术条件要求等[3-5]。其修订的新版指南(编号为EEE-INST-003),重点增加了塑封单片集成电路、塑封混合集成电路和塑封分立器件等内容,明确在评估满足任务需求时允许使用低等级塑封器件[5]。

ESA早在20世纪80年代就独立开展了商用塑封器件在空间技术领域的应用研究工作,并且在“星上自主计划”(Proba)卫星等部分项目上大量验证、使用商用塑封器件并获得成功[6]。德国航空航天研究中心(DLR)2003年发布了《商用EEE元器件空间应用通用要求》(编号DLR-RF-PS-006),明确了商用塑封器件的空间应用可行性和需要采取的质量保证要求,其内容主要是针对塑封器件。

另外,霍尼韦尔(Honeywell)、波音(Boeing)、飞思卡尔(Freescale)、德州仪器(Texas Instruments)等10多个全球知名半导体制造商和航空电子公司,联合制定了航空航天合格电子元器件(AQEC)规范(编号GEIA-STD-0002-1),AQEC工作组与美国政府电子和信息技术协会(GEIA)一起发布了该规范。该规范提供确保商用塑封器件能达到航空航天低风险、高可靠性要求的通用方法,包括提供支持更宽温度范围的器件和管芯、贮存保护及可持续供应链等。

国际标准化组织航天分技术委员会(ISO/TC20/SC14)发布的多项标准中涉及商用塑封器件宇航应用,包括ISO 21350:2007《航天系统——现货产品的利用》、ISO 19683:2017《航天系统——小卫星鉴定和接收试验设计》、ISO 14621:2019《航天系统——电子、电气和机电(EEE)元器件》等,其目的是推动商用器件进入宇航领域,实现低成本、高性能、快速实现的航天单机系统设计。

综上所述,欧美国家长期研究性能先进的商用塑封器件在航天领域高可靠应用方法,形成了质量保证要求和标准规范,并在多个航天项目上取得成功,是值得借鉴的普适性方法。同时,这些方法是基于器件级的质量保证,技术流程复杂、试验成本高、实现难度大,在没有生产厂商参与的情况下用户难以完成,因此也会限制商用塑封器件的宇航应用。

2 SpaceX公司商用塑封器件质量保证

近年来,SpaceX公司在商业航天领域取得重大突破,采用低成本的猎鹰-9(Falcon-9)火箭和“龙”(Dragon)飞船成功实现了火箭回收、商业卫星发射、空间站往返货运等任务,并且正实施“火星殖民”(Mars Plans)和“星链”(Starlink)计划,向深空探测、载人航天及卫星互联网通信方向发展。SpaceX公司作为商业公司,始终将成本和先进性摆在与可靠性同等重要的地位,因而在宇航单机设计中允许选用商用塑封器件,从而降低设计成本、提升单机性能、加快研制进度。

与宇航级空腔密封器件相比,商用塑封器件在价格、性能方面具有优势,但是由于商用元器件领域没有强制要求实施批次性可靠性试验,因而不能给出相应的可靠性指标,宇航适用性方面也缺乏验证,而且由于可追溯性差,直接使用的风险极大,必须针对性开展严格的质量保证,以确保其应用的可靠性。SpaceX公司商用塑封器件质量保证分为选型控制、原厂试验、筛选试验和考核试验,在流程和方法上与NASA的主要区别是简化生产厂商试验而增加用户板级试验内容,结合单机的实际工况设计相关试验条件和判据[7]。

2.1 质量保证过程和方法

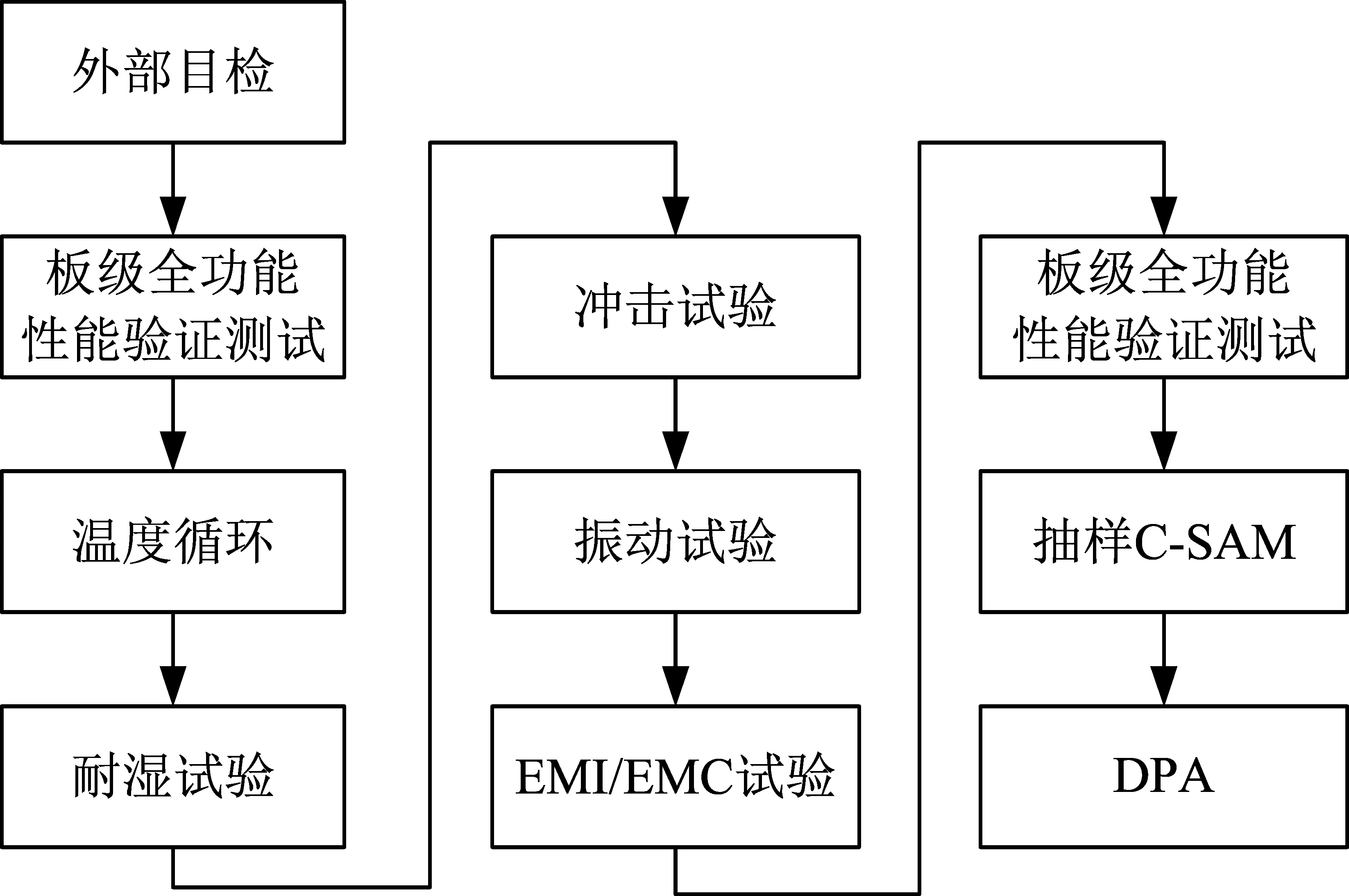

SpaceX公司基于商业航天实际应用条件制定商用塑封器件质量保证试验流程,在器件筛选和考核试验的项目及条件上进行裁剪和特殊设计,在器件级只进行单批次100%筛选试验,单板电装后再进行板级试验,包括筛选试验、接收试验和考核试验,板级考核试验通过后,板级接收试验合格的单板可作为飞行件交付单机。其质量保证试验和板级考核试验的流程如图1和图2所示。

注:MSL为湿度敏感性等级,C-SAM为C模式超声扫描检查,DPA为破坏性物理分析。

图1 SpaceX公司商用塑封器件质量保证试验流程

Fig.1 SpaceX’s quality assurance test process for commercial PEMs

注:EMI和EMC分别为电磁干扰和电磁兼容。

图2 SpaceX公司商用塑封器件板级考核试验流程

Fig.2 SpaceX’s board-level qualification testprocess for commercial PEMs

分析以上质量保证的试验过程、项目内容和方法,SpaceX公司采用器件级和板级试验相结合的用户级“批接收筛选试验+单板考核试验”的质量保证模式,由试验结果决定是否接收,淡化对生产厂、生产线资质和生产过程的控制要求。这样做的优点是可以按照常规商业模式进行全球采购,只要能够达到质量要求的产品都可以应用,不必局限在宇航和军用认证的元器件范围内选型。

另外,从试验项目的设计来看,板级电性能测试、加电温度循环、连续监测的板级稳态老炼等试验项目,是与传统宇航级器件筛选要求完全不同的试验;考核试验中设计的板级接收和板级考核试验项目,也是结合单机实际工况制定的板级热、力、电应力试验,不再进行器件级考核试验;当具体应用环境较好时,不再进行抗辐照能力评估。与NASA相比,SpaceX公司进行的不是单一品种商用塑封器件质量保证,而是对元器件和单机正样板的筛选、考核试验合并。

值得注意的是,SpaceX公司的质量保证过程第一步是器件选型控制,确保选择的生产厂、器件型号符合应用的先进性和可靠性预期,确认是否具有连续的批采购可获得性,确定是否存在纯锡等宇航禁限用工艺或是否能够实施风险缓解措施处理。商用塑封器件的选用控制策略决定了选型范围和应用风险,也影响着筛选和考核试验项目、条件的设计。

2.2 应用风险分析及应对措施

SpaceX公司分析认为,宇航级元器件的价格昂贵、生产周期长、性能落后等固有缺点,是制约技术发展的瓶颈,因而需要使用价格低廉、性能先进的商用塑封器件,并要进行针对性的选用分析、筛选试验和板级考核试验等质量保证,以确保应用的可靠性。

SpaceX公司根据具体宇航任务的环境和应用条件选择器件,火箭和货运飞船都是近地轨道、短周期的任务,元器件的应用环境需要考虑发射阶段显著的机械冲击、振动和恒定加速度应力,不需要考虑元器件的抗辐射、长寿命和性能退化问题。与传统的军用陶瓷密封器件相比,商用塑封器件具有更好的抗机械振动、冲击和恒定加速度特性,而且由于没有空腔,也不存在可动多余物引起的内部短路问题。可见,商用塑封器件能满足近地轨道、短周期宇航任务的电性能、寿命、抗辐射性能、封装可靠性等要求,在温度范围窄、存在纯锡和非密封等禁限用工艺方面也具有可行的解决措施,总体上可以选用,通过针对性质量保证的筛选试验和考核试验,可决定单批次器件是否适用于单机。

2.2.1 温度范围及过程控制

NASA的PEM-INST-001中指出,商用塑封器件与军用、宇航级器件相比,应用于宇航任务时主要存在4个方面的问题:①工作温度的范围窄,通常不能达到-55~+125 ℃的军温范围;②作为市售现货产品,用户无法完全知悉器件的内部设计、材料、生产工艺和控制过程;③由于是工业上大批量生产的低成本商用塑封器件,每只器件的内部芯片无可追溯性;④无权威机构监测或评价器件的可靠性和质量控制水平[8]。

针对这些问题,SpaceX公司结合具体任务的空间环境,按照美国空军太空司令部AFSPC Manual 91-710中给出的测量验证数据,确定发射阶段火箭舱内实际环境温度范围为-34~+71 ℃,因此选择工作温度范围在-40~+85 ℃的工业级商用塑封器件能够满足使用环境温度要求,不会出现因超出工作温度范围而失效或参数退化的问题。通过对生产过程对比分析,SpaceX公司认为采用AQEC规范的ANSI/GEIA-STD-0002-1或汽车电子协会元器件技术委员会(AEC)的AEC-Q100进行质量保证的商用塑封器件,与美军标MIL-PRF-38535的质量保证过程相似,能够满足宇航任务高可靠要求,因此优先选用该等级的产品。另外,SpaceX公司通过选择适当的器件和制造商,按照专用、成批次采购的模式,解决器件性能一致性和可信性问题,确保商用塑封器件的整体质量水平稳定可靠[7]。

2.2.2 纯锡材料

商用塑封器件还存在着引线纯锡涂覆和吸潮腐蚀等固有问题。在生产商用塑封器件时,考虑到环保的无铅要求,一般引线镀层为纯锡,而纯锡在低重力或失重条件下容易生长锡须,虽然生长速度非常缓慢,但是不能排除因此产生短路的风险。另外,纯锡在低温(低于-13 ℃)时原子间的空间变大,形成结晶态的灰锡(又称为锡瘟、锡疫),会导致元器件引线及焊点的破坏[9]。NASA的元器件政策文件NPD 8730.2规定,必须采用传统的铅锡焊料并按照GEIA-STD-0005-1的要求制定控制方案,如果采用锡银铜焊料和其他新焊料,则必须有证明材料;对于引线涂覆要求锡基的涂覆必须含有至少3%的铅,如果能够按照GEIA-STD-0005-2中2C等级进行风险控制,提供2种以上缓解锡须、锡疫问题的措施及相关证明材料,也可以选用纯锡引线的商用塑封器件。

对于管脚表面涂覆层为纯锡的器件,目前防止锡须生长唯一可行的方法是热浸渍铅锡焊料。SpaceX公司建议采用自动热浸渍焊料工艺,避免因手工操作导致塑封体的开裂、起泡等损伤。对于火箭和飞船等短期宇航任务,SpaceX公司认为锡须的风险是已知可接受的,没有必要对塑封纯锡引脚进行铅锡焊料的浸焊来更换涂覆层,以免引入更大的未知风险。文献[10]中关于三防漆厚度对锡须生长影响的研究成果表明,保形涂料的涂覆处理也能够延缓和减少锡须的生长,有效防止引线短路失效。SpaceX公司在NASA的“商业轨道运输服务”(COTS)和“商业补给服务”(CRS)计划中,对猎鹰-9火箭和“龙”飞船的相应部位就是采用了加厚的三防漆涂覆方式缓解锡须生长。

GEIA标准也支持风险分析的方法计算锡须导致失效的总体风险,SpaceX公司采用了由Raytheon公司开发、航空航天工业界通用的“Pinsky算法”作为风险分析工具,预测锡须密度、长度,评估减缓措施的有效性。需要注意的是,上述分析方法只适用于锡须桥接短路故障,不能用于高压电弧放电失效模式的分析[11]。

2.2.3 吸潮特性

塑封材料的吸潮特性严重影响器件应用的可靠性,主要的故障模式是发生在焊装过程中的“爆米花效应”,以及内部湿气引起的键合焊点电偶腐蚀。“爆米花”是由于塑料封装体内部水分因加热汽化后体积膨胀引起的,通常导致内部分层、封装基体破裂、键合点破坏等失效,可以通过器件电装前的烘焙避免。目前,业内已经形成了基于器件MSL的器件烘焙方法和工业标准,SpaceX公司严格按照J-STD-033B.1的要求处置、包装、运输和应用相关器件,能够确保不出现爆米花效应。

吸潮腐蚀是一种长期效应,需要形成电解液的3个必要条件为:2种金属形成电偶(通常存在于金铝键合点处)、游离的离子杂质(通常为氯、钾、溴、钠等离子污染物)和水汽(由大气中扩散侵入)。国际上的大量研究表明:由于现代塑封半导体器件制造的清洗工艺能够基本消除离子污染,通过控制环境温度和湿度,并且采用适当的包装、定期更换干燥剂,塑封器件贮存寿命能够超过15年,不会出现长期存储引起的腐蚀失效。针对元器件大批量战略储备的需求,美国国防部及主要的供应商参与制定了GEIA-STD-0003标准,规定了保证元器件可靠性的长期贮存方法。SpaceX公司推荐按照德州仪器公司(TI)发布的关于长期贮存后元器件可靠性的研究报告相关要求存储元器件,原厂包装设计的保持干燥时间为32个月,按照J-STD-033对元器件进行烘焙,并采用隔离水汽和腐蚀性污染物的包装,以延长贮存寿命达到几十年[12]。

3 对传统质量保证的改进

SpaceX公司结合航天任务实际要求、NASA的规范指南、工业标准及其他相关研究成果,按照“批接收筛选试验+考核试验”的模式进行商用塑封器件针对性质量保证,设计用户板级试验替代传统的生产厂商器件级试验项目,在降低试验周期和成本的同时确保了应用的可靠性。与传统方法相比,SpaceX公司商用塑封器件质量保证方法是以用户系统角度实施元器件保证,简化器件级试验项目,但是增加了大量板级试验内容,系统可靠性和宇航适用性的质量保证要求并未降低。其主要的区别和改进体现在选用准入策略、禁限用工艺处理、抗辐射考虑和筛选考核试验流程设计等4个方面。

3.1 选用准入的范围

SpaceX公司元器件选用是基于具体宇航任务应用条件进行适用性分析,综合考虑性价比、可靠性,扩大可选型范围,工业级、汽车级等民用行业内质量控制水平稳定的商用塑封器件也可作为商业航天的候选元器件,只是需要通过针对性质量保证试验验证其可靠性。另外,结合商业航天任务的电子系统实际工作温度环境,可以按照实际工况技术要求进行器件选型,不必局限于军温范围。

3.2 禁限用工艺的应对措施

对于商用塑封器件中存在的宇航禁限用工艺问题,不是一票否决弃用,而是考虑采用风险分析、工艺再处理、外部加固处理等多种措施支撑可靠应用。例如,纯锡涂覆、非密封等工艺问题,SpaceX公司采取风险分析和针对性措施缓解处理,包括已经被证明有效的重新涂覆、加厚三防漆保护、“Pinsky算法”分析、电装前烘焙、干燥贮存等。

3.3 抗辐射要求的考虑

元器件辐射损伤失效的风险概率与轨道高度、在轨时间密切相关,火箭发射和低轨道货运任务涉及的空间环境较好,电子系统单机开机时间短,辐射效应引起任务失败的风险极低,因此SpaceX公司在质量保证中不再进行商用塑封器件的抗辐射试验评估,而是在选型控制阶段基于应用风险考虑抗辐射问题处理。截至目前,在SpaceX公司的商业航天任务中,没有出现因元器件辐射效应引起单机失效的相关报道。

3.4 试验方案的设计

SpaceX公司在试验流程、项目、条件的设计方面,以选用合理性分析和批量采购为前提,考虑任务实际工况裁剪非必要器件级试验,降低试验应力条件;结合应用条件增加板级筛选试验、板级接收试验和板级考核试验,减少或合并抽样数量;针对商用塑封器件的封装缺陷,增加潮湿敏感性分级测试、加电温度循环、板级振动试验、涂三防漆保护和蒸煮试验等。

4 启示与建议

美国商业航天的代表SpaceX公司,在可靠应用商用塑封器件方面借鉴微电子工业标准规范和相关研究成果,形成了一套有别于NASA、ESA、MIL的质量保证方法。实践证明,该方法在现阶段有效保证了其火箭、无人货运飞船等商业航天任务中元器件的应用可靠性。国内某些低轨、短寿命、低成本的小卫星,以及科学探测及新技术验证搭载单机等风险接受能力较高的航天项目,在应用商用塑封器件时也可以借鉴SpaceX公司的质量保证措施、方法,结合航天器实际环境和应力条件,设计基于“器件级筛选+板级考核试验”相结合的保证流程,以有效降低成本,加快进度,促进新技术、先进器件在未来复杂宇航任务中低成本、高可靠地应用。

4.1 国内质量保证流程

长期以来,商用塑封器件的选型和低成本质量保证都是宇航应用领域关注的重点。国内用户单位在小卫星项目、非关键载荷、搭载任务单机等特定应用场合的元器件控制和保证方面积累了一定的经验,包括基于应用风险分级的器件选型和保证流程优化、板级试验与器件级试验项目的替代实施等措施,推动了新型处理器、FPGA、高速接口等复杂高性能商用塑封器件的宇航应用,但是在质量保证试验项目和流程优化方面尚未形成广泛共识。

商用塑封器件质量保证通常是参考NASA的PEM-INST-001和EEE-INST-002制定针对性保证方案,实施筛选、考核试验、辐照评估试验、结构分析和破坏性物理分析(DPA)[2,13]。典型商用塑封器件的质量保证试验项目和流程,如图3所示。

筛选试验包括外部目检、温度循环、电测试和老炼等,并进行参数变化率控制,在筛选合格产品中抽取样品进行DPA。考核试验一般包括寿命试验、模拟回流焊等项目,其结论判断是否存在批次性问题。结构分析需要针对器件的结构特点制定针对性的分析方案,结合宇航禁限用工艺的规定,给出器件的材料、结构、工艺等是否适合宇航应用的结论。辐照试验是根据宇航任务的要求和不同类型器件的辐照效应单独制定方案,对每批次的器件进行总剂量试验(TID),对每个芯片版本的器件进行单粒子试验(SEE),CCD及光耦等光电器件还要考虑进行抗位移损伤效应(DDD)摸底试验,辐照试验判据与任务周期、轨道空间环境及冗余设计要求(RDM)有关。上述质量保证流程是较为严格的器件级质量控制方法,用户实施成本高、难度大,且结构分析结论一般是宇航禁限用、需要进一步针对性评价或航天器决策,另外花费长时间、高成本完成的抗辐照摸底指标通常也不理想,还要采取单机线路级抗辐照设计或其他缓解措施。

注:SEM为扫描电子显微镜检查。 图3 典型商用塑封器件质量保证流程Fig.3 Quality assurance flow of typical commercial PEMs

4.2 质量保证方法改进建议

分析对比国内外调研情况,我国航天器在商用塑封器件的选择、筛选、考核、应用实践方面还需要进一步创新方法,精细化设计基于实际工况的质量保证方案,引入结合单机系统设计的板级力、热、电及综合应力试验内容,减少器件级筛选和考核试验项目,优化质量保证流程,并急需形成通用标准规范以指导用户应用。综合考虑质量、成本、风险和可实施性等诸多因素,建议在6个方面对现有质量保证流程进行优化和改进。

(1)商用塑封器件选型控制阶段首先进行应用需求分析,结合应用风险分级和实际工况设计质量保证流程,综合考虑应用需求、器件背景、经费、成本和风险,以目标为导向确定器件级、板级试验项目和实施方式。

(2)由于商用塑封器件属于通用现货产品,不能以宇航或军用元器件的方式控制设计、生产过程,因此建议采用批接收试验(LAT)的方式进行质量保证,根据应用风险针对性设计不同的保证流程。

(3)在结构分析或DPA中发现非密封特性、金铝键合工艺、纯锡材料等公知风险问题时,可将其作为警示提醒用户应用时进行适当处理,不作拒收判据。

(4)商用塑封器件的工作温度范围满足航天器板级、单机级、整机级试验的相应温度范围即可,非必要时无需开展超温范围的器件特性摸底试验。

(5)建议对航天器选用及潜在选用的商用塑封器件独立于质量保证以外统一实施抗辐射试验,得到的权威抗辐射指标数据统一管理,支撑选用。

(6)批量投产的航天器单机、单板,如果大量选用已有成功应用经历的商用塑封器件,可以采用多品种器件电装后的单板级筛选、考核试验的方式进行质量保证,降低成本、简化流程。

总体来说,当单机关键程度高、要求最低风险设计时,建议对选用的商用塑封器件从元器件角度实施全面质量保证,采用“器件级筛选+器件级考核试验”的传统保证模式,全面评价器件的可靠性和宇航适用性;当单机风险接受能力较高、要求低成本设计时,建议从单机角度进行质量保证,采用“器件级简化筛选+板级筛选+板级考核试验”的保证模式,确保单机、单板的可靠性,典型方案在下一节具体介绍。

4.3 典型的低成本保证方案

借鉴SpaceX公司的成功经验,建议国内在选用商用塑封器件时,首先以用户和任务角度进行基于应用条件的选用风险分析和结构分析,针对已知可靠性隐患采取缓解措施,设计适度的器件级筛选试验,统筹调度实施多品种元器件电装后的板级筛选和板级考核试验,不再进行单一品种商用塑封器件的器件级考核试验,典型的低成本保证流程见图4。

选用分析阶段重点对备选器件的宇航应用经历、批次质量信息、抗辐照试验数据、历史质量问题情况、选用必要性等进行分析,同时确定选用的器件型号、封装形式、质量等级、批次等信息,确定是否需要进行抗辐照评估或单机级抗辐射设计。结构分析是针对器件的结构、材料、封装进行一系列试验和物理分析,判断是否存在禁限用工艺,是否适合宇航应用或者能否采取针对性缓解措施,同时也需要从物理层面识别样品是否为假货。器件级筛选试验中模拟焊接、C-SAM和DPA为抽样评价项目,外部目检、X光检查和电测试为对100%样品实施的器件级试验。对多品种元器件电装后的多块单板进行筛选试验,项目包括温度循环、板级测试、板级老炼及外部目检。对筛选合格的单板进行板级接收试验,主要为板级温度和极限应力试验,并进行板级性能测试,通过接收试验后抽样实施板级寿命试验、耐湿试验、机械试验和EMC试验等考核试验项目,其余单板可以作为飞行件。

图4 商用塑封器件的板级质量保证流程Fig.4 Board level quality assurance flow of commercial PEMs

区别于现行航天元器件“统一质量保证”的管理要求,实施低成本保证方案的前提是以单机研制部门为主体开展器件质量保证,针对性简化器件级试验项目,并与多品种元器件电装后的板级试验相融合,直接筛选出板级飞行件产品。我国航天器用商用塑封器件保证技术的改进需求强烈,后续仍要结合具体项目实践,从元器件质量保证技术和管理两方面入手探索流程优化方法,提高单机的性价比和市场竞争力。