基于全域CZM的复合推进剂细观损伤与断裂研究

2019-07-31赵玖玲

赵 玖 玲

(火箭军工程大学,西安 710025)

0 引言

复合固体推进剂是典型的颗粒增强复合材料,其细观结构决定了其力学性能。从细观角度解释其宏观力学行为的本质,是揭示复合固体推进剂损伤破坏机理行之有效的研究路径,也是复合固体推进剂工程研究的发展趋势。复合推进剂断裂过程非常复杂,研究在外载作用下的损伤断裂过程,有利于认识其断裂的发生机制,为研制高性能的推进剂材料和预测结构断裂提供力学依据。

目前,在复合推进剂的细观研究方面,有试验和仿真两条途径:一是借助微CT、扫描电镜(SEM)等试验设备定性地观察细观结构的变化过程,为细观模型的建立提供物理基础;二是通过数值仿真技术定量分析细观损伤破坏演化过程,具有效率高费用低的特点,将两条途径相结合可有效取长补短。通过动态拉伸SEM观测[1-3],人们意识到氧化剂颗粒与粘合剂的脱湿损伤是妨碍复合推进剂力学性能提高和失效的主要原因,当前研究的重点主要集中在此。2011年,刘著卿等[4]通过在细观界面处嵌入双线性CZM单元,模拟了HTPB推进剂在拉伸过程的细观脱湿损伤过程;2011年,李高春等[5]根据界面脱湿损伤的特点,在细观界面处引入双线性CZM模型,模拟了推进剂细观损伤演化过程,并研究了细观损伤对宏观力学性能的影响;2012年,Han等[6]构建了指数型的CZM模型,通过反演法确定界面力学性能参数,模拟了HTPB推进剂细观损伤演化过程;2013年,职世君等[7]使用Surface-based cohesive方法替代了传统的CZM单元;2014年,张炯等[8]利用Surface-based cohesive方法模拟了二维颗粒夹杂模型的界面脱湿过程,认为可将载荷加载过程的力学行为分为三个阶段,即无脱湿阶段、部分脱湿阶段、完全脱湿阶段;2017年,职世君等[9]利用Surface-based cohesive方法,模拟了不同界面损伤参数对推进剂宏观力学性能的影响;2018年,封涛等[10]在界面处引入Surface-based cohesive方法,并且反演优化了界面力学性能参数,模拟了推进剂细观损伤演化过程。可见,当前的研究往往只考虑了颗粒/基体界面脱湿对推进剂宏观力学行为的影响,而没有考虑基体损伤的影响,没有考虑基体的开裂及裂纹汇聚过程,从而无法展现固体推进剂在失效时的断裂,不能模拟出推进剂从微裂纹萌生、扩展直至材料断裂的完整演化过程。

本文针对复合固体推进剂断裂破坏全过程进行研究,运用全域内聚力模型研究细观尺度下复合固体推进剂的断裂破坏过程,直观模拟复合固体推进剂内部微裂纹萌生、扩展直至失稳破坏的过程,探索其破坏机制,为分析复合固体推进剂断裂的本质机制提供力学基础。

1 全域CZM仿真模型的建立

1.1 数值模型

CZM模型被广泛用来计算复合材料的界面损伤和断裂过程,本文在计算模型的全部区域运用CZM模型以模拟拉伸载荷下推进剂的损伤破坏过程。

CZM模型假设材料是由基本单元通过虚拟的粘结面粘接而成,材料的物理断裂和损伤只存在于虚构的粘结面上,位于粘结面外的材料单元不会发生损伤和断裂,虚构的粘结面由上下两个初始位置重叠的表面组成。

模型中材料的实际裂尖位于损伤的最大应力处,为了准确地描述裂尖损伤应力变化的情况,建立了裂尖损伤本构,该本构描述了虚构粘结面的力与位移响应。假设裂尖前沿存在一个粘聚区域,在外载作用下,如果粘聚区域表面上的力超过规定的门坎值,粘接的上下表面就将张开,表示裂纹开始起裂。通常情况下,作用在粘聚裂纹上的力随着两个表面张开位移的增加呈现出非线性的变化。粘聚裂纹面上的力与裂纹面张开位移之间的这种非线性关系可通过粘聚断裂能来描述。

模型本构中有4个参数:粘聚断裂能、粘聚强度、初始刚度和临界失效位移,只有3个是独立的,常用粘聚强度、初始刚度和临界失效位移3个参数来描述。

本文采用双线性粘聚区本构模型。界面损伤包括弹性阶段、非线性损伤阶段及完全失效阶段。当界面所受载荷较小时,界面未损伤,处于第一阶段即弹性阶段,界面应力与张开位移呈线性关系;随着界面所受载荷逐渐增大,界面张开位移逐渐增大,当张开位移达到临界值时,界面损伤产生,承载能力下降,界面应力随位移增大逐渐减小,即第二阶段;界面所受载荷继续增大,张开位移逐渐增加,最终达到临界失效位移,即第三阶段界面完全失效。在界面完全断裂的整个过程中,载荷对界面所做的功为曲线下的面积,即是粘聚断裂能。

损伤失效准则的初始损伤准则:若粘聚力只有一个分量,则只要其达到材料的强度值,粘结面就会起裂。而在复合固体推进剂的细观损伤演化过程中,由于颗粒间相互影响,颗粒/基体界面的应力状态比较复杂,既有法向应力又有切向应力,即使任何一个分量均未达到材料的强度值,粘结面也有可能断裂。细观界面可能在其应力分量小于临界值的情况下就发生损伤。在这种情况下,用混合型裂纹起裂和损伤演化准则来描述每个应力分量的作用。

采用二次能量释放率准则作为粘结单元的失效准则,该准则定义了在混合模式下粘结界面失去承载能力时的点与总的界面断裂之间的关系。

1.2 计算模型

本文以某型丁羟推进剂为基础构造几何模型。推进剂组分为氧化剂高氯酸铵(AP)、粘合剂端羟基聚丁二烯(HTPB)、铝粉(Al)以及一些功能助剂。其中AP颗粒的质量分数为66.5%,Al粉的质量分数为17.5%,丁羟粘合剂的质量分数为12%。

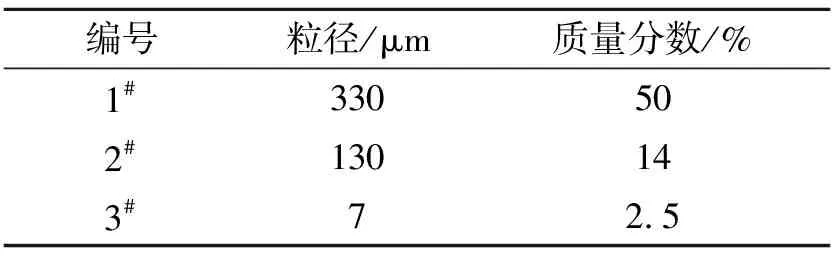

AP颗粒级配比如表1所示。

表1 AP颗粒级配比

质量分数与体积分数转化关系为

(1)

式中mi为各组分质量分数;ρi为各组分密度;M为颗粒类型数。

已有研究表明[1],复合推进剂试件在单轴拉伸过程中,小尺寸的颗粒较大尺寸的颗粒界面脱湿程度小、时间晚,且界面脱湿后的裂纹扩展主要沿大尺寸的颗粒界面。本文配方中小尺寸的AP颗粒和Al粉在推进剂中尺寸小且体积分数低,不考虑其界面的脱湿,认为颗粒和基体结合完好,只对基体有强化效果,做简化处理,即将小尺寸的3#AP颗粒和Al粉与丁羟粘合剂均匀化后的混合物,视为全域CZM模型的基体,简称混合基体。特别说明:在下文仿真过程中所言基体均指混合基体,个别处为强调基体的混合效果特别用“混合基体”。通过以上计算,得各组分的体积分数及数量分数如表2所示。

表2 细观几何模型输入参数

模型中,设第i种颗粒的颗粒数为ni,直径为di,体积为Vi,则有

(2)

各种粒径的固体颗粒数量比为

(3)

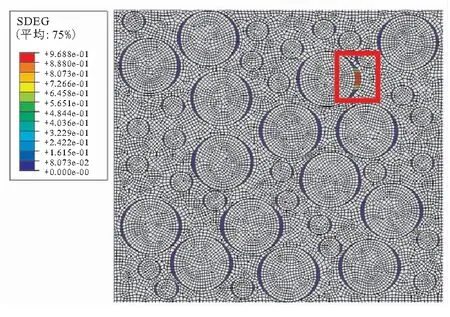

基于表2中的参数,利用分子动力学算法建立细观颗粒填充模型如图1所示,模型实际尺寸为1700 μm×1700 μm。其中,1#颗粒15个,2#颗粒26个。一般认同细观模型的尺寸为最大颗粒粒径的3~5倍时就具有一定代表性[11],可用来模拟材料的宏观力学行为。本细观颗粒填充模型的尺寸约为最大粒径的5倍,可用来模拟推进剂的宏观力学行为。

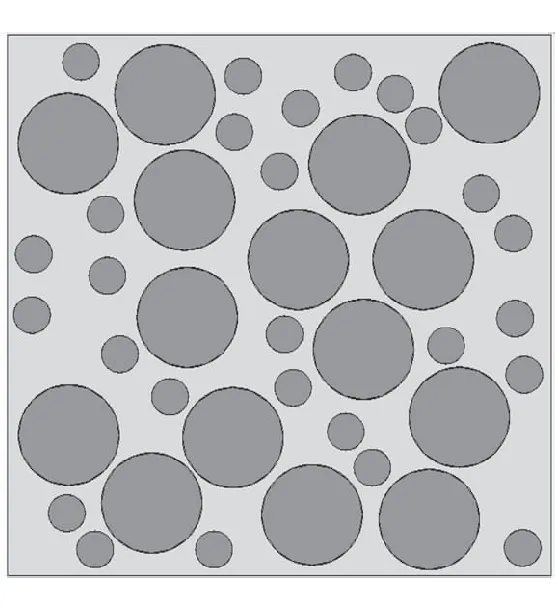

已有研究表明[1],推进剂在常温低速拉伸时AP颗粒一般情况下不会发生断裂,裂纹只在基体以及颗粒/基体界面处进行扩展,而AP颗粒的强度远远大于基体和界面。因此,模型中在AP颗粒网格单元间加入CZM单元与否并不会影响计算结果,故为缩短计算时间。本文在全域CZM模型中,只在基体的相邻单元间以及颗粒/基体的界面处嵌入零厚度CZM单元。零厚度的CZM单元通过编写Python脚本程序嵌入。最终计算模型的网格数目如表3所示。

图1 颗粒填充几何模型

组分网格数AP颗粒7238基体5936颗粒/基体界面粘结单元1461基体相邻单元界面粘结单元10 994

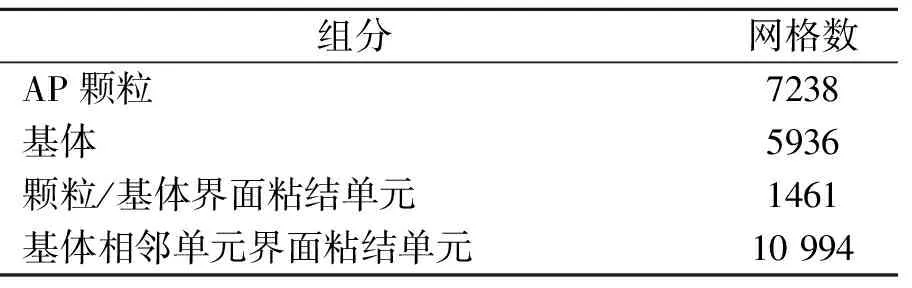

1.3 载荷及边界条件

基于平面应变假设,AP颗粒以及基体的网格采用四节点平面应变单元。为了避免在拉伸过程中基体和颗粒在界面处发生单元的互相侵入渗透,在界面处定义接触罚函数施加接触约束。

本文采用均匀位移边界条件,在拉伸过程中,模型各边保持平直,对细观模型施加x轴方向的均匀位移载荷,纵向呈无约束的状态。位移载荷施加方法以及变形后的模型形状如图2所示。

图2 均匀位移边界条件

采用隐式求解器模拟准静态拉伸,为了增加计算的收敛性,对粘结单元引入了一定的粘性;为了增强计算的收敛性,计算的初始步长为10-5s,最小步长为10-10s。

1.4 仿真参数的选取

仿真需要输入的参数有3组:AP颗粒和混合基体的材料参数、颗粒/基体界面的断裂参数以及混合基体的断裂参数。

混合基体的模量通过对基体胶片进行单轴拉伸试验所得初始模量经Mori-Tanaka[12]细观力学方法混合后得到;混合基体的强度的估算方法是:首先通过基体胶片单拉试验所得强度,再对混合基体拉伸当基体等效应力等于基体强度时,得到混合基体的材料强度,即混合基体单元间界面的粘聚强度。

通过仿真实验可得到:混合基体的临界失效位移对结果影响不大;颗粒/基体界面的断裂参数中,抗拉强度是关键性参数,对推进剂的宏观最大抗拉强度和最大伸长率影响最大,临界失效位移主要影响推进剂宏观最大伸长率,而初始刚度对推进剂宏观力学性能影响不大。

为了使仿真的宏观应力-应变曲线尽可能接近试验的宏观应力-应变曲线尽可能接近,颗粒/基体界面的断裂强度和混合基体的临界失效位移采用分步迭代优化的方法,先对颗粒/基体界面强度,再对混合基体失效位移进行参数识别。

参数识别的目标函数为仿真和试验曲线的重合度R,如式(4)所示。当R最小时,认为仿真曲线已经最大程度上逼近了试验曲线。

(4)

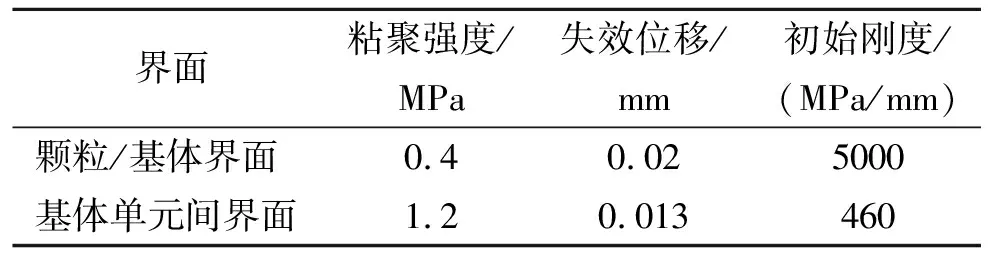

最终所获得如表4和表5所示的输入参数。

表4 细观组分力学属性

表5 界面力学属性

2 仿真结果和验证分析

2.1 仿真和试验结果的比较

复合推进剂(文中1.2节配方)哑铃型单轴拉伸试件按照航天工业部标准QJ 924—85制作,其基体胶片试件按照航天工业部标准QJ 916—85标准制作。为尽可能排除基体的粘性效应,采用准静态方法拉伸,拉伸速率为1 mm/min。单轴拉伸试验在微机控制电子万能试验机上进行,通过拉伸试验获得推进剂及其基体的宏观应力-应变曲线。

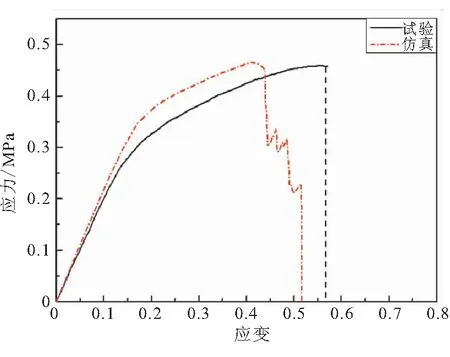

通过试验得到的数值为0.457 MPa和0.569,通过仿真得到的推进剂最大抗拉强度和断裂伸长率为0.466 MPa和0.515,如图3所示,其中实线表示试验结果,虚线表示仿真结果。两者的相对误差在10%以内,表明了仿真模型的可行性。

分析造成误差的可能原因:一是仿真模型采用线弹性基体,忽略了其非线性特征;二是所构建的细观颗粒填充模型与真实推进剂细观结构存在一定差距;三是所施加的边界条件,与代表性体积单元在推进剂中所受的真实应力状态存在差距。

图3 仿真结果

从图3还可看出,应力达到峰值点后并没有立即下降为零,而是经应力的波动逐渐松弛下来,而推进剂的实际裂尖断裂特征是应力达最大后急剧降为零。这是因为在模拟中,当一部分基体达到粘聚区断裂强度时先开裂,此时应力会有一个突然下降,但单元间的虚拟裂纹并不像真的裂纹那样完全脱开,而是相互之间仍有应力作用,随着载荷的逐渐增加,未开裂的基体的应力会逐渐增加,从而使应力会有一个小的上升,直到达到临界值,未开裂的基体继续开裂,应力再次下降,因而曲线未呈现直接失效,而是在经过多个计算周期之后,才最终失效。

这一点从推进剂的实际拉伸断裂过程中[3]的SEM扫描图中也可看到,基体不会一瞬间全部开裂,而是一点点开裂。但在推进剂是实际拉伸过程中,由于基体断裂的位置较多,基体断裂导致的应力下降与基体拉伸导致的应力上升同时存在。因此,试验得到的推进剂宏观应力-应变曲线的下降段一般不会出现应力的波动。

2.2 损伤断裂演化过程四阶段演化模型

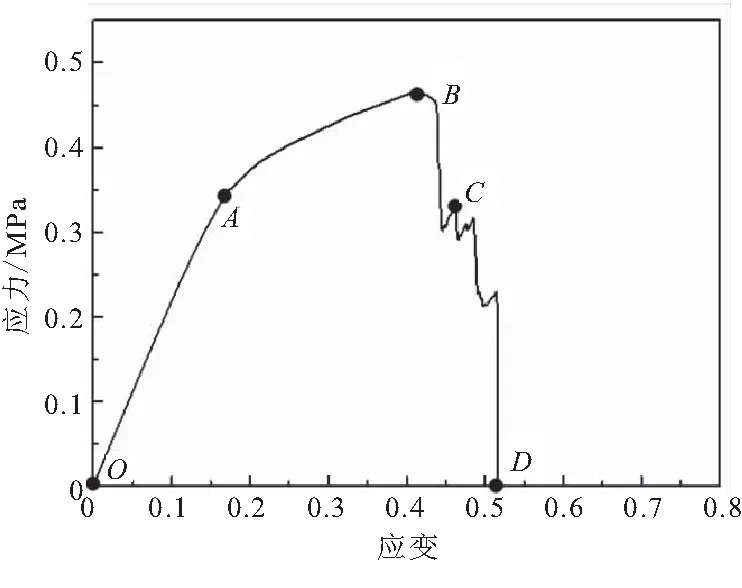

从图3可见,可将拉伸过程所经历的应力-应变曲线划分为四个阶段,如图4所示。

第一阶段为弹性阶段(OA段),此时应变较小,细观结构内部无损伤,细观各相均处于线弹性阶段,应力随着应变的增加基本呈线性增长。

第二阶段(AB段),随着应变的增大,细观结构内部开始出现损伤,应力-应变曲线出现拐点A,即“脱湿点”,应力随着应变的增加变缓。

第三阶段(BC段),随着应变的继续增大,颗粒/基体界面损伤加剧,部分界面开始失效,失去承载能力,变为自由界面,应力开始下降,裂纹向基体内部扩展,萌生出微裂纹。

第四阶段(CD段),基体进一步开裂,微裂纹汇合,最终材料失效。

图4 四阶段演化模型

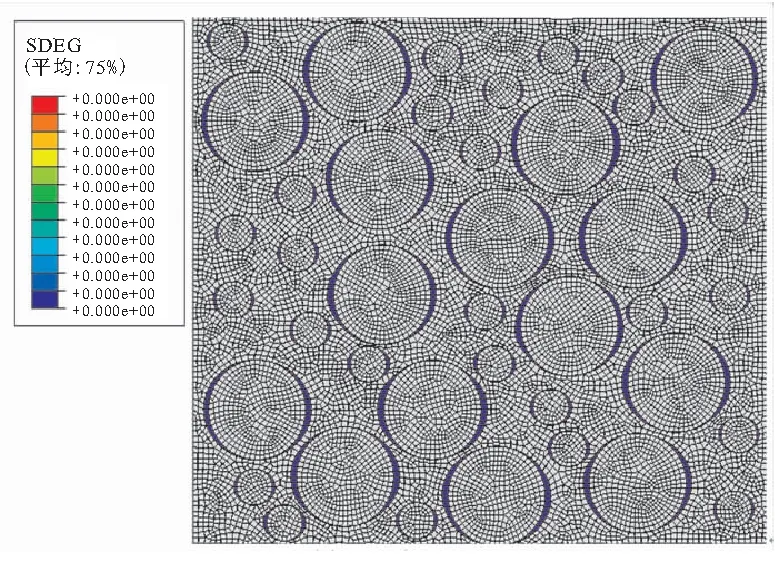

通过细观断裂模型的SDEG分布云图,从细观层面进一步揭示推进剂细观损伤破坏行为演化机理。图5是推进剂细观断裂模型处于第一阶段时的SDEG分布云图。此时,细观断裂模型的应变较小,颗粒/基体界面粘接良好,细观结构内部未出现损伤。

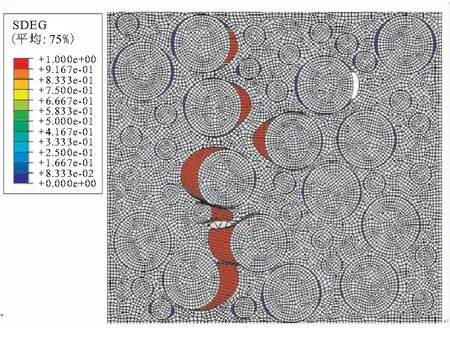

随着载荷的增大,颗粒/基体的张开位移逐渐增加,部分界面开始出现损伤,承载能力下降,在宏观应力-应变曲线上出现“脱湿点”。界面的损伤形式和位置主要由颗粒尺寸和相互位置引起的应力分布不均匀造成。该阶段由于界面损伤逐渐增多、加剧,宏观应力-应变曲线的增长速度变缓。图6为A点的SDEG分布云图。

随着载荷的进一步增加,颗粒/基体的损伤程度和比例也不断增加。当界面张开位移接近或达到临界失效位移时,界面的承载能力基本或全部丧失,界面两端出现自由界面,萌生微裂纹。微裂纹的长度与颗粒大小有关,大颗粒界面处的微裂纹长度要大于小颗粒处界面的微裂纹长度。在裂纹尖端会形成较大的应力集中,进而会加速周围基体的损伤及失效,应力随应变的增加急剧降低。该阶段中,颗粒的增强作用明显减弱,虽然在载荷方向上,界面的力传递作用大为降低,但细观表面与基体还保持粘接,一定程度上限制了基体的变形,粘合剂基体承担了一定的载荷。图7为B点的SDEG分布云图。

图5 第1阶段损伤云图

图6 A点损伤云图

图7 B点损伤云图

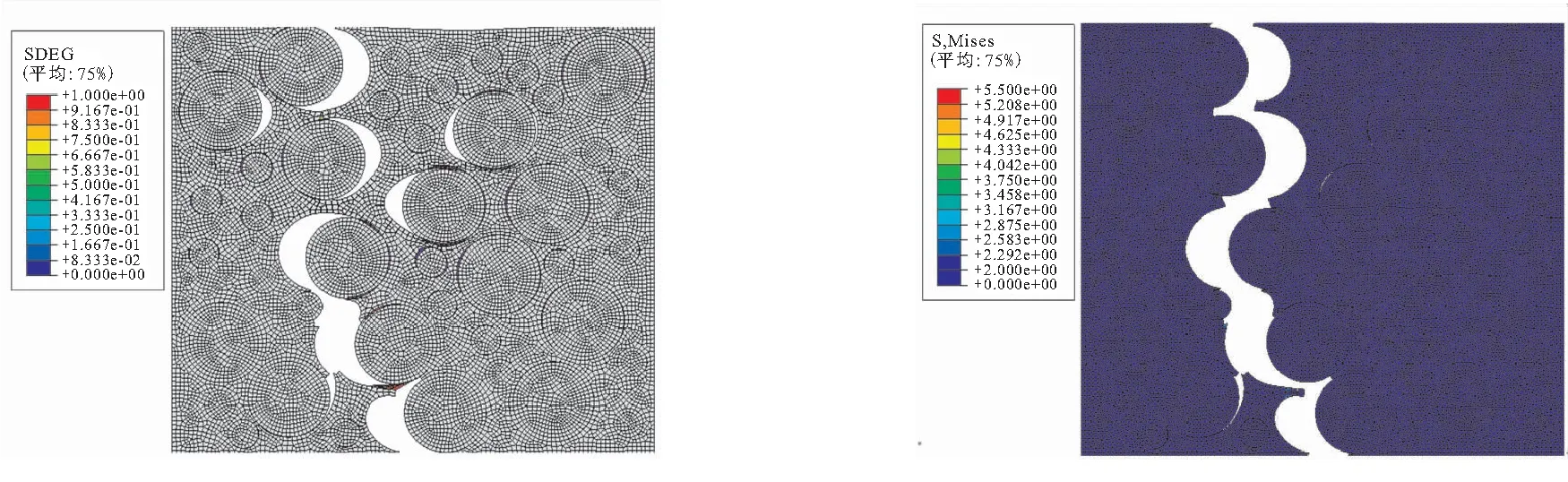

颗粒/基体在载荷方向上的损伤和失效比例达到一定值时,失效界面使界面周围的应力降低,颗粒基本失去增强作用,与该颗粒在同一拉伸方向上的颗粒/基体张开位移会随应力的减小而闭合。基体承担主要力的作用,随着载荷的增加,基体被拉长直至开裂,微裂纹逐渐增长、汇聚,在宏观上表现为应力突然降低。在演化过程中,总是在大颗粒周围首先萌生微裂纹,然后微裂纹沿周围的颗粒边界向基体扩展,裂纹扩展方向并非严格与载荷方向垂直,而是由于颗粒间的相互作用,有一定的随机性。细观模型断裂后会在断面处出现裸露的固体颗粒。 图8为C点的SDEG分布云图。图9是细观断裂模型完全断裂时D时刻的Mises应力分布云图。从图9可看出,模型完全断裂后,材料内部应力几乎为0 MPa。

图8 C点损伤云图 图9 D点应力云图

3 结论

(1)基于全域CZM模型对细观尺度下复合固体推进剂单轴拉伸破坏的演化过程进行了模拟,直观地给出了细观复合固体推进剂内部微裂纹产生、演化,裂纹不断扩展直至完全破坏的全过程。数值模拟结果在裂纹的开裂特征以及推进剂的宏观应力-应变曲线等方面与试验结果吻合较好,证明了该方法的可行性。

(2)通过对界面断裂参数的仿真识别可知,混合基体的粘聚强度远大于颗粒/基体界面的粘聚强度,而初始刚度远小于界面的初始刚度,因而导致基体容易变形而颗粒/基体界面先开裂脱湿。

(3)通过仿真分析推进剂在外载荷作用下的微裂纹萌生、扩展和汇合的过程、主要特征及内在机理,可将推进剂在载荷作用下的力学行为分为四个阶段:无脱湿阶段、部分脱湿阶段、部分脱湿与基体开裂混合阶段、微裂纹聚合至断裂阶段。