管式炉重量法测定超基性岩中化合水含量

2019-07-30陈彩珊

陈彩珊

(新疆维吾尔自治区新疆矿产实验研究所 乌鲁木齐 830000)

超基性岩在化学成分上属于硅酸不饱和系,除辉石岩外,SiO2的含量均小于45%,Al2O3、Na2O、K2O含量低,而MgO、FeO含量很高,H2O和CO2含量往往较高,其中含有一定量的化合水。超基性岩中可能还有卤族元素,在灼烧过程中,卤族元素与水分一起挥发并可溶于水,遇到卤族元素最好用管炉法,在干燥的氧气流中于特定稳定温度下加热试样将化合水分离出来,并收集于装有吸收剂的吸收管中,用重量法测定吸收管的质量增量。

1 试剂

(1)吸收剂:无水高氯酸镁,粒度1mm~3mm;或无水氯化钙,粒度2mm~5mm。(2)铬酸铅氧化铅混合物(2+1),放入瓷坩埚中在500~600℃的高温炉中加热1h,置于干燥器中冷却后备用。(3)硫酸。

2 仪器

(1)三节管式炉,每节炉装有热电偶,测温和控温装置。(2)加热管。(3)瓷舟;预先在1100℃灼烧1h,置于干燥器中冷却后备用。(4)硅胶塞。(5)带有磨口和支管的U型玻璃吸收管,内装吸收剂用二氧化碳饱和后放置过夜。(6)气泡剂,内装硫酸。

3 分析装置

分析装置图如图1所示:

4 分析步骤

4.1 试料

称取0.5000g试样,精确至0.0001g。

4.2 空白试验

图1 仪器示意图

按照图1进行安装,将氧气(或空气)以每秒2~3个气泡的流速通入仪器,检查整个装置是否漏气。分别将三节管式电炉加热至所需温度。第一节炉为1100℃,第二节炉为700℃~850℃,第三节炉为700℃~850℃。半小时后取下吸收装置(U型管10、11),放入干燥器中,20min后称量。按同样步骤再做一次空白试验,两次质量只差小于0.4mg即可进行试样测定。

4.3 验证试验

随同试料同时分析同类型、含量相近的矿石标准物质。

4.4 测定

称取0.5000g(精确至0.0001g)风干试样,置于已在1100℃灼烧过的瓷舟中,接上吸收装置,将瓷舟迅速推入第一节管式炉中部,立即接好洗气装置,在继续通气的条件下,通气30min,取下U型管,放入空气干燥器中,20min后称量。U型管增加的质量为吸附水和化合水含量。

4.5 结果计算

按下式计算化合水含量:

1附水质量,g;m2为U型管及吸附剂质量,g;m3为U型管及吸附剂吸收水分后总质量,g;m为称取试样质量,g。

5 结果与讨论

5.1 灼烧温度

设置合适的灼烧温度,确保超基性岩试样中的化合水能够完全释放出来,因此合适的灼烧温度对试验结果的准确性至关重要。

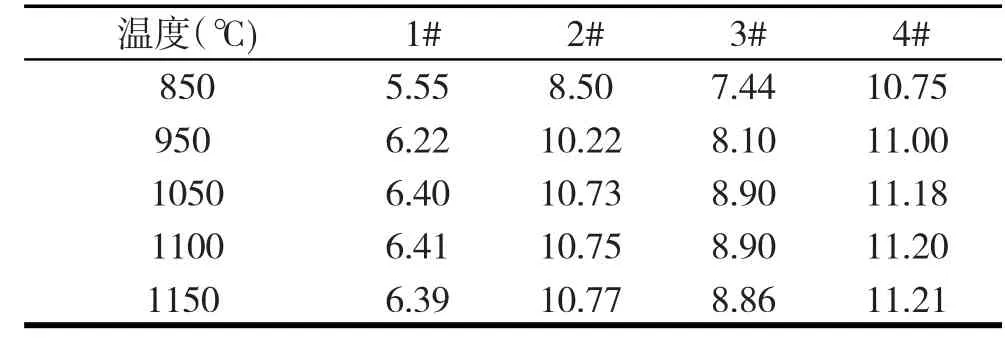

不同灼烧温度下超基性岩试样化合水的测定结果见表1。结果表明,在1100℃时超基性岩中化合水基本释放完。

表1 不同灼烧温度下的化合水的测定结果ω(%)

5.2 灼烧时间

足够的灼烧时间,能够保证超基性岩中化合水完全释放出来,但灼烧时间过长就会延长测定时间。设第一节炉的温度为1100℃,灼烧时间分别为15、20、25、30、35min,对比不同灼烧时间的测定结果,确定合适的灼烧时间如表2。

表2 不同灼烧时间化合水的测定结果ω(%)

结果表明,1100℃时,灼烧30min后测定结果基本保持不变,实际应用中采用1100℃灼烧30min。

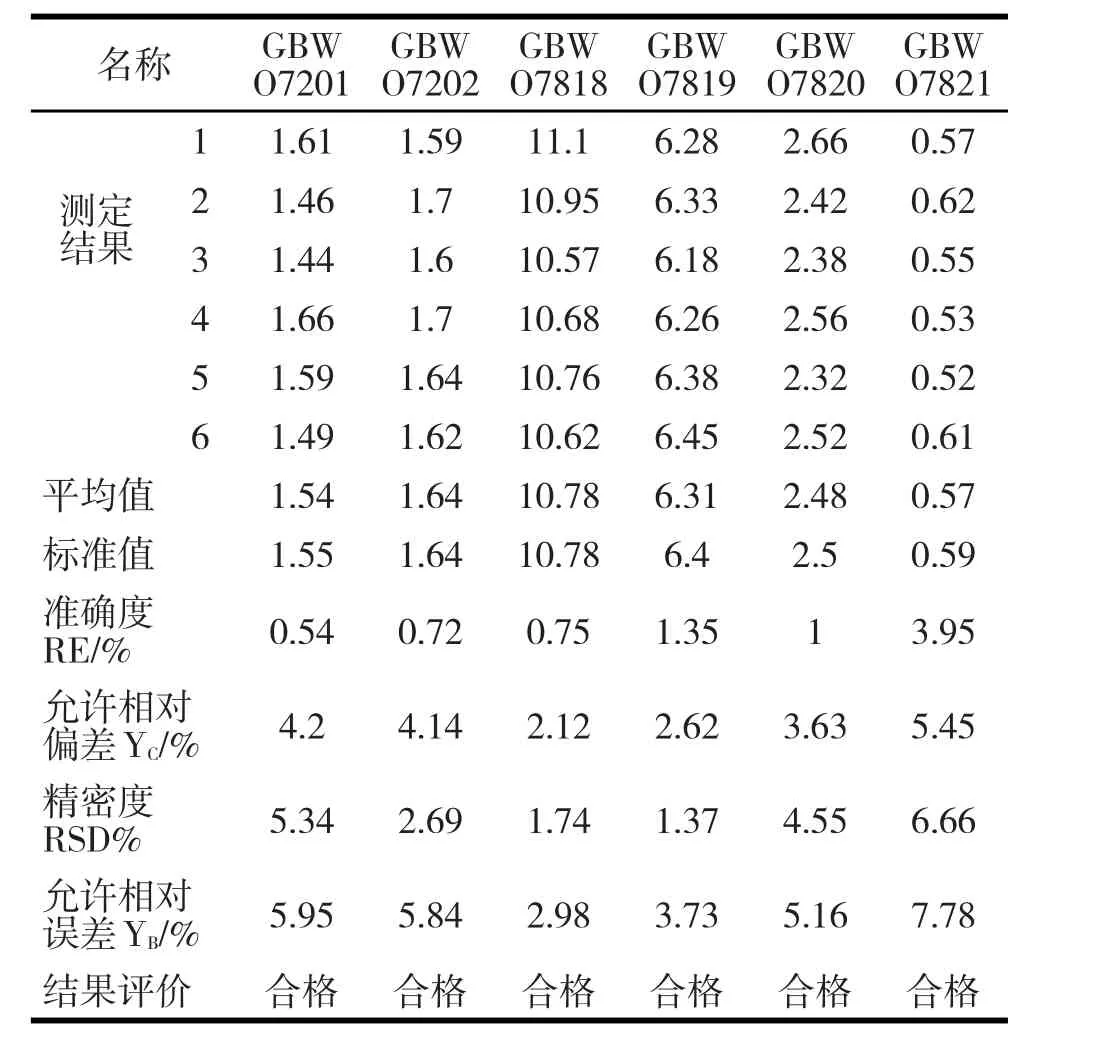

6 精密度和准确度

对GBW07201、GBW07202、GBW07818、GBW07819、GBW07820、GBW07821六个铬铁矿和超基性岩标准物质进行六次平行测定,其相对标准偏差分别为:5.34%、2.69%、1.74%、1.37%、4.55%、6.66%,其相对标准误差分别为4.20%、4.14%、2.12%、2.62%、3.63%、5.45%,符合DZ/T0130中第3部分“岩石矿物样品化学成分分析要求”精密度和准确度控制允许限。

表3 精密度及准确度测试数据及结果评价表

由以上各结果可以看出,本方法的精密度和准确度都能满足测量要求。准确度也得到了很好的验证,能满足样品的测量要求。

7 质量保证和质量控制

(1)等测定结束时,U型管的进气支管处不能附有小水珠,如有则需要延长10min。

(2)第一节管式炉炉温不能小于1100℃,否则结果偏低。

8 结论

由以上试验可以看出本方法克服了样品基本不一致所产生的误差,该方法能够满足超基性岩中化合水的检测,可以用于生产。