气管道能耗计算方法研究

2019-07-30付子恒大庆油田技术监督中心

付子恒(大庆油田技术监督中心)

1 Baker模型的建立

1.1 确定流态

Baker 模型主要基于流型来对气液两相管流法进行处理。当气液流动型态有所区别时,在很大程度上是由于压力出现损耗,导致其受到一定的影响,为此需对两相流动型态有一个较为全面的了解[1]。在此基础上,构建水平管流流型分界(图1)。

图1 Baker模型流型分界

1.2 计算单一气相压降梯度

其中

x——一定质量的含气率,%;

G——总质量流量,kg/s;

d——内径,m;

A——管路截面,m2;

λg——单相气体的水力摩擦系数;

ρg——气体密度,kg/m3;

Reg——气相雷诺数;

wsg——液相折算流速,m/s;

Gg——气相质量流量,kg/s;

ug——动力黏度,Pa·s。

1.3 计算单一液相压降梯度

其中

ρL——液相密度,kg/m3。

气泡流:

表1 运行参数

式中:

X2——洛马参数;

Gl——液相的质量流量,kg/s;

1.5 在已知的条件下,计算混输管路的总压降梯度

Baker 模型可以用于大型工程系统的计算。其是以洛马法为参考,经过大量的实验验证而建立的模型。通过该模型计算获取的相关数据有着较高的准确度和可信度,可以扩大应用范围[2]。综上所述,采用Baker模型可计算两相管道的压降。

2 气管道能耗实例计算

2.1 运行参数

庆新油田采油一工区5 号计量间4 环和6 环的生产运行参数见表1。

2.2 计算结果分析

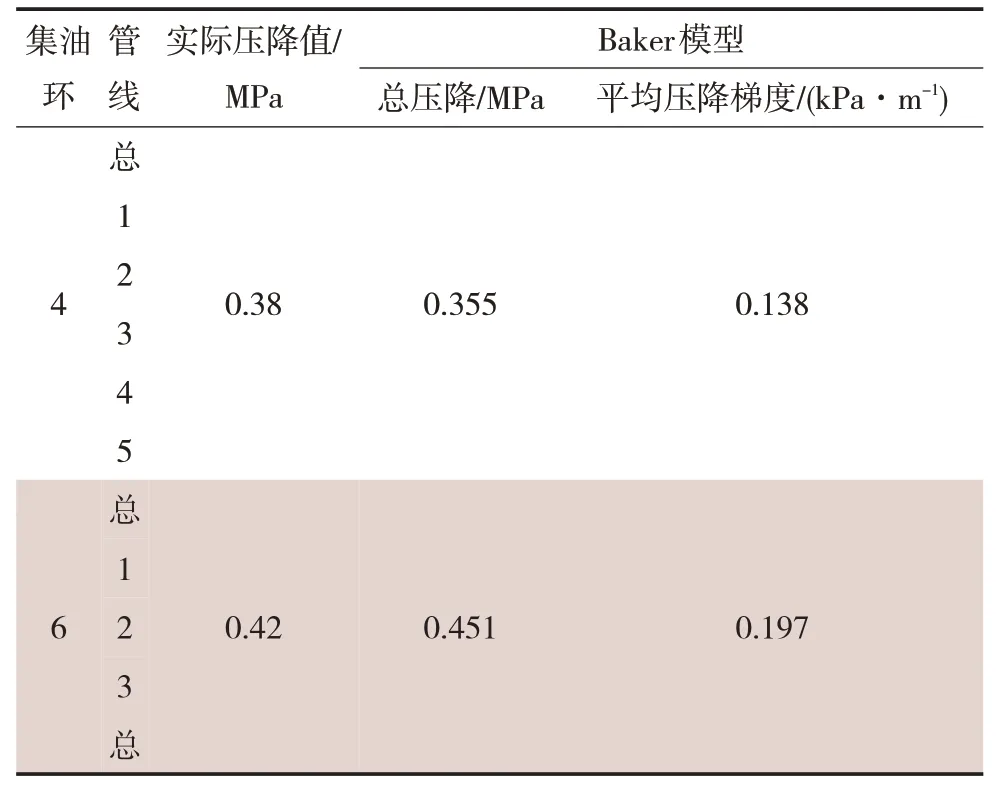

表2、表3 显示的是沿程温降和压降的计算结果。

表2 温降实例计算结果同实际结果的分析和比较

表3 压降实例计算结果与实际结果对比

通过对比分析可以发现,理论计算与实际监测的温降差为10.7%。结果表明,该集输过程的温降模型非常适合现场应用。基于Baker 模型对监测压降差进行计算可知,其计算结果相对要小1.7%,由此得到的数值,可以为实际水力分析提供较为有效的依据。

2.3 工艺运行参数优化

2.3.1 构建目标函数

以转油站为单元进行优化分析,转油站系统主要由掺水泵、外输泵、掺水炉以及外输炉等部分构成,能源需求较高。

当掺水量持续增长时,管道中产液表现出的流动特性也会在此基础上发生一定的改变,此时需适当调整掺水量和掺水温度的数值[3]。下式为系统优化的目标函数,即

目标函数将总成本设定为最小值,因外输泵的排量相当于所有液体产量相加的总数,所以,将第二项作为常数来进行计算,以保证其具备较高的准确度[4]。

由于掺水泵总排量、加热炉流量和掺水量的数值一致,则有

式中:nw——转油站所辖油井总数;

qms——油井掺水量,m3/h。输油泵的总排量与产液量的总和相等,则有

式中:qos——油井产液量,m3/h。

2.3.2 构建约束条件

1)井口回压。井口需一直维持在回压状态,基于此对集油半径进行计算,在此过程中,井口回压的大小需比许用值小一些,从而得到下式,即

式中:pos——油井井口回压,MPa;

[po]——井口回压许用值,MPa。

2)井口掺水压力。为确保掺水工作能够有效实施,在井口处的掺水压力大于井口回压的情况下,能够使掺水正常实施。

式中:pms——油井掺水压力,MPa;

δ——常数,处于0.2~0.4 MPa之间。

1)原油进站温度。为避免输送原油时产生不良现象,如凝固,在输送过程中需一直将进站温度维持在较高的数值,从而得到下式,即

式中:np——进站的集油管线数量;

tzl——集油管线进站温度,℃;

tz——原油进站的温度许用值,℃。

2)原油出站温度。为保障将原油顺利输送到目的地,需保障出站温度一直维持在较高状态,从而得到下式,即

[t′z]——原油出站温度许用值,℃。

2.3.3 模型求解

以油气集输系统生产运行参数为基础,对数学模型进行了相应的构建与优化。其中,泵排量、掺水量以及掺水水温等属于模型中的连续变量;井口回压、掺水压力、进站温度等属于模型中的变量隐函数,故此类问题应属于混合变量非线性优化问题。也就是先对相关条件进行设置,而后在此基础上,选定油井含水量以及水温等数值,提高规范度。

表4 优化前集输系统运行参数

表5 优化后集输系统运行参数

在进行模型求解的过程中,需先明确室内模拟的边界,在此基础上,确保回油凝固点的温度比3 ℃要小,而后再针对所涉及到的相关参数实施优化处理。对掺水水温进行设置,使之保持65 ℃,以热力学理论对需求进行详细地计算,并设置各环节的最大掺水量,由此循环往复,从而获得转油站所有集油总的最大掺水量,对模型实施更全面的优化,得到系统实际所需的费用[5]。然后在零下2 ℃增加值的条件下,计算各阶段掺水温度所需消耗的成本,对比不同掺水温度和掺水量情况下转油站系统所消耗的运行费用,由此得到最佳方案。

2.4 优化结果分析

表4 为优化前集输系统的生产情况。表5 为优化后集输系统的生产情况。天然气单价设为1.45 元/m3,用电单价设为0.57元/kWh。

由表4、表5 可知,采油一区的各项指标都有所降低,其中:夏季掺水温度比优化前降低8 ℃,掺水量减少5.6 m3/h,油耗减小4.43 m3/t,掺水用电单耗减少0.24 kWh/t,能耗成本降低2 530.1 元/d;冬季优化后的掺水温度比优化前的温度降低8 ℃,掺水量减少29.9 m3/h,油耗减小2.22 m3/t,掺水用电单耗减少0.18 kWh/t,能耗成本降低1 944.3元/d。

3 结束语

基于Baker 模型,对庆新油田采油一工区的管道油耗进行了计算及工艺优化,使采油一工区夏季减小4.42 m3/t的油耗,掺水用电单耗减少0.23 kWh/t,累计降低2 530.1 元/d 的能耗成本;冬季减小2.22 m3/t 的油耗,掺水用电单耗减少0.17 kWh/t,累计降低1 944.3元/d的能耗成本。