催化装置3.5 MPa蒸汽减压增效

2019-07-30韩胜显潘从锦张玉勤

韩胜显 潘从锦 张玉勤

(中国石油克拉玛依石化有限责任公司)

某石化有限责任公司Ⅱ套重油催化裂化装置2001年6月采用UOP技术进行扩量改造,加工能力

从50×104 t/a 扩量到80×104 t/a,掺渣达到38.5%,从1998年9月开始相继增加了外取热系统、热联合系统、加热站系统等[1]。2017 年7 月,为降低公司催化裂化装置再生烟气中氮氧化物、二氧化硫及颗粒物的含量,满足GB 31570—2015《石油炼制工业污染物排放标准》的要求[2],新建烟气脱硝脱硫除尘设施。在建设过程中面临诸多问题,其中3.5 MPa蒸汽处置问题比较突出,通过对装置蒸汽系统进行的优化改造及采取的相应技术措施,该公司取得了显著的增效降耗效果。

1 问题提出

Ⅱ套催化裂化装置中压炉利用高温烟气余热将装置内产的3.5 MPa 蒸汽和1.0 MPa 蒸汽过热合格后,送入公司蒸汽管网,中压炉一旦切除,蒸汽必须在装置内放空。

2017年新建烟气脱硝脱硫除尘系统,项目施工期间要对现用的中压炉进行模块改造,装置采取不全面停工只切除中压炉的施工方案。中压炉预计2017 年3 月27 日—29 日切除,隔离后进行施工,待2017 年5 月25 日装置全面停工后与系统相连,预计6月29日正式开工投用。

中压炉切除系统后,油浆蒸汽发生器产的3.5 MPa蒸汽量为10~12 t/h,如果3.5 MPa蒸汽就地排放,不仅造成大量能源浪费[3],而且会产生很大的噪声污染[4],给公司都会带来不良影响。项目实施中面临的最大难题就是3.5 MPa蒸汽处置问题。

2 解决思路及方案实施

2.1 方案选择

思路一:就地排放。

思路二:委托设计,进行工艺流程改造,将饱和的3.5 MPa蒸汽量送入热电厂升温后并入3.5 MPa蒸汽管网。

思路三:饱和的3.5 MPa蒸汽减压降温并入1.0 MPa管网。

1)思路一:就地排放是最简捷有效的处理方式,但将造成严重的蒸汽浪费和噪声污染。

2)思路二:通过流程改造,恢复3.5 MPa蒸汽运行,是最为稳妥的处理方案;装置距离热电厂约3 km,项目投资费用较高,而且设计和施工周期长;烟气脱硝脱硫除尘系统安装施工已严重滞后,不能按照计划完工;烟气脱硝脱硫除尘系统投用后,改造的蒸汽流程废除,无利用价值,造成资源浪费。

3)思路三:可以通过在催化装置内部技术改造和操作调整,减压降温并入1.0 MPa 管网,既解决3.5 MPa蒸汽量外送,又增产1.0 MPa蒸汽,是最佳的实施方案。

2.2 方案实施

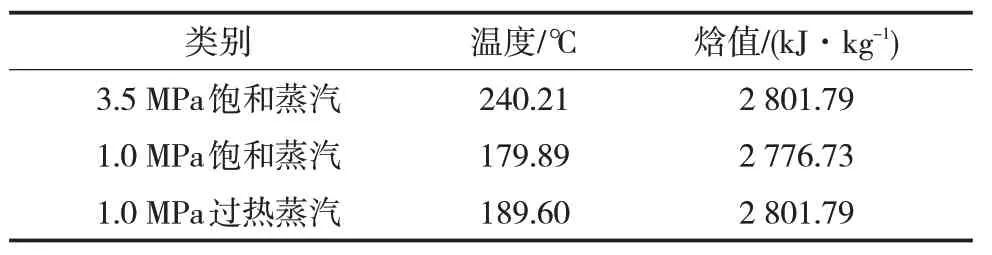

中压炉切除期间,可以将油浆蒸汽发生器产的3.5 MPa 饱和蒸汽经过新增调节阀减压到1.0 MPa,在确保蒸汽过热不带水的情况下,并入催化装置东系统1.0 MPa 蒸汽外送管线,进入全厂系统管网。蒸汽性质[5]见表1。3.5 MPa 饱和蒸汽的焓值与减压后1.0 MPa过热蒸汽焓值相等,即完全满足1.0 MPa过热蒸汽温度的要求。

表1 蒸汽性质

2.2.1 准备工作

1)方案编制好并完成审批,组织相关人员对中压炉切除,3.5 MPa蒸汽管线与1.0 MPa蒸汽管线连接。

2)和生产运行处沟通,确定催化3.5 MPa蒸汽并入全厂1.0 MPa 蒸汽系统管网时间,防止产生波动。

3)作业现场准备好灭火器、可燃气体测量仪、氧含量分析仪及毛毡等。

4)施工单位、公司相关处室人员共同讨论检修内容并制定进度表。

5)准备好施工过程中需要的相关材料(表2)。

表2 材料

2.2.2 工艺操作调整步骤

1)联系生产运行处,中压炉按照预定方案切除。

2)外取热切除后,所发蒸汽在外取热汽包E-131 顶部消音器放空,关闭饱和蒸汽压控阀PIC-125前后手阀及副线阀,打盲板与中压炉隔离。

3)油浆蒸汽发生器H-202 低负荷运行,关闭H-202/1.2 两个汽包所发蒸汽去中压炉手阀,在低压汽包H-504顶部消音器放空。

4)封闭1.0 MPa 与3.5 MPa 饱和蒸汽进、出中压炉流程,并打盲板。

5)联系施工单位,按照流程示意图(图1)新设管线和新增阀门。

6)管线连接后,逐渐关闭低压汽包H-504 顶部放空,打开新增减压阀,3.5 MPa 蒸汽沿新设流程至1.0 MPa蒸汽外送调节阀前放空脱水。

7)待1.0 MPa蒸汽压力、温度合格后,联系生产运行处,催化3.5 MPa蒸汽并入1.0 MPa蒸汽系统管网。

8)当油浆蒸汽发生器H-202压力为3.2~3.5 MPa时,蒸汽外送温度高;当H-202 压力为3.3 MPa时,蒸汽外送温度达210 ℃。如果在带水的情况下,蒸汽外送温度低于190 ℃时,应通知调度蒸汽切除,改为H-504顶部消音器放空,装置内处理正常后再外送。

9)调整油浆蒸汽发生器H-202 负荷,系统压力高于1.1 MPa 时,缓慢打开装置内催化剂罐顶消音器放空;系统压力低于0.8 MPa 时,及时通知调度协调,紧急情况下H-202立即就地放空。

10)2 h 记录一次蒸汽外送温度和压力,降压调节阀为风开阀,系统外送压力控制在0.8~1.1 MPa之间。中压炉切除、蒸汽管线连接进度见表3。

2.2.3 改造方案风险评估

1)新流程管线连接时,外取热汽包E-131、油浆蒸汽发生器H-202发汽量降至最低,防止切割点蒸汽泄漏。

2)3.5 MPa 蒸汽并入1.0 MPa 蒸汽线时一定要脱水充分,防止影响系统蒸汽品质。

3)中压炉切除后,自产3.5 MPa蒸汽严禁并入装置内现在使用的1.0 MPa 管线中,供反应器、主风机透平泵、汽轮机等使用。因为E-131、H-202产的是3.5 MPa 饱和蒸汽,经过新增调节阀减压后温度只有189.6 ℃,接近饱和温度,存在带水风险,一旦H-202 操作波动蒸汽带水,会有以下恶果:主风机透平泵效率下降,油压波动造成主风机停机;带水蒸汽一旦进入反应器与提升管,催化剂会大量跑损,分馏塔存在堵塞可能。

3 应用效果

该项目按照既定的改进方案实施后,该催化装置将油浆蒸汽发生器产的3.5 MPa 饱和蒸汽降压到1.0 MPa后,蒸汽温度由240 ℃降低到210 ℃,完全满足过热要求,不但解决了公司1.0 MPa 蒸汽系统管网不足的难题,同时避免了大量能源浪费,环境噪声污染。

图1 流程示意图(虚线为新设管线和新增阀门)

表3 中压炉切除、蒸汽管线连接进度

4 结论

面对生产和施工中遇到的难点问题,摒弃传统思路,另辟蹊径,通过开创性思维把资源浪费改变为增加效益。将准备排空浪费的3.5 MPa 饱和蒸汽,充分利用其降压焓值,在降压后满足过热达到工艺要求的情况下,并入1.0 MPa 管网,从而实现节能增效、减少环境噪声污染的目标。