立井开拓矿井供拌料系统的优化探索

2019-07-30刘国栋郑文昊

刘国栋 朱 超 郑文昊

(兖州煤业股份有限公司济宁三号煤矿,山东 济宁 272169)

随着现代化大型矿井的不断出现,矿井喷浆铺底用量逐渐增大,特别是近年来重型无轨胶轮车逐渐推广应用于矿井工作面安撤运输过程,对矿井的巷道喷浆铺底要求逐渐提高,原有的混凝土喷浆供料及搅拌方式已不能满足矿井的运输需求。

1 概述

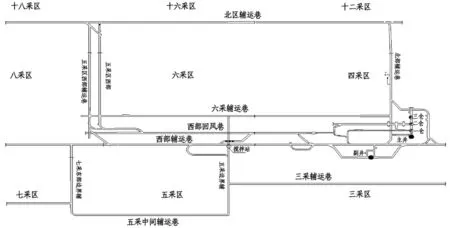

济宁三号煤矿为设计年产500万t的特大型现代化立井煤矿,矿井于2000年12月28日正式投产,现核定生产能力650万t/a,采用立井开拓方式,在国内立井中最早使用井下无轨胶轮车运输,应用具有自主知识产权的兖矿综采放顶煤核心技术。自建矿以来,矿井运输方式采用有轨与无轨并存的辅助运输系统,运输巷道采用锚喷支护方式。轨道采用30kg/m和24kg/m钢轨,轨距900mm,无轨系统采用多种车型的无轨胶轮车运输,实现了材料、设备的直达运输,提高了运输效率,其在工作面设备安撤中充分发挥了安全快速的优势。如图1所示。

图1 济三煤矿辅助运输简图

2 供料系统的设计、应用

济三煤矿每年的工作面安装在3~4个,工作面铺底长度在1800~2300m不等,铺底硬化时间在1个月左右,保证了工作面安装任务的有序进行。随着矿井的不断开拓延伸,工作面运输线路铺底的距离逐渐增长,工作面的设备逐渐增多,路面质量等级也逐步提高。原有的利用轨道运输人工拌料方式已无法满足矿井的建设需求,为从根本上解决运输线路铺底和巷道喷浆材料供应,结合矿井主要采区集中在矿井西部,在矿井西部五采区建立搅拌站,利用现有的轨道运输系统用底卸式矿车运输砂石至料仓,在搅拌站和水泥混合进行搅拌后放至胶轮车,由胶轮车运至施工现场。

2.1 胶轮车运输

矿井胶轮车运输灰料的主要车型为WC3J(A)轻型防爆胶轮车和WC8E型多用途车。WC3J(A)轻型防爆胶轮车额定载重3t,车厢举升高度1.4m,举升角度35°,对运行线路底板要求较高,广泛应用于井下支护材料、小型设备、散装物料的运输。该车外型尺寸满足车辆直接进出罐笼的要求,可实现井上下的直达运输。虽然该车型可以井上下直达运输,但如果车辆从地面通过副井下井后再运至施工地点,由于车辆数量多,车辆排队上下时间较长,且影响副井提升其他物料。WC8E型多用途车具有快速翻料自卸功能,额定载重8t,爬坡能力12°,车厢容积可达4.5m3,对车辆运输巷道底板要求较低,但受到车辆尺寸限制,无法直接上下井。为提高车辆运输效率,在井下施工砂石料仓,保障了供料的连续性。

2.2 轨道运输

矿井井底车场为便于无轨胶轮车运行,所有轨道均为埋入式,供料轨道运输设备有MDC1.7-9型底卸式矿车、MDG1.7-9型水泥车及CTY8/9G防爆特殊型蓄电池电机车。其中MDC1.7-9型底卸式矿车根据副井提升要求进行调整,长2.1m,宽1.2m,高1.5m,有效容积约1.36m3,轴距650mm,牵引高度360mm,最大载重2300kg,车体带有杠杆式控制手柄,手柄末端上方可插定位销,控制手柄的起落,从而控制矿车底卸挡板的开闭。通过副井双罐下井后经电机车运输进入西回轨道系统,用JKB-2×1.5防爆液压提升机进行串车提升作业。为提高车辆运输效率,保障供料的连续性,在西辅西回第二联络巷由南向北施工三个料仓,分为水泥仓(53.7m3)、沙仓(54.8m3)、混合料仓(56.6m3),现场配套设施包括气动阻车器、FG-900-1.5型翻车机和除尘风机。卸料时和混合料采用人工开启矿车手柄放料方式,水泥采用翻车机进行卸料。为防止料仓内进入异物杂料和人员安全,在砂仓和混料仓上口加装篦子和盖板,在水泥仓上口加装篦子护栏,并用钢板包围用于除尘风机抽排扬尘。

2.3 搅拌站设置

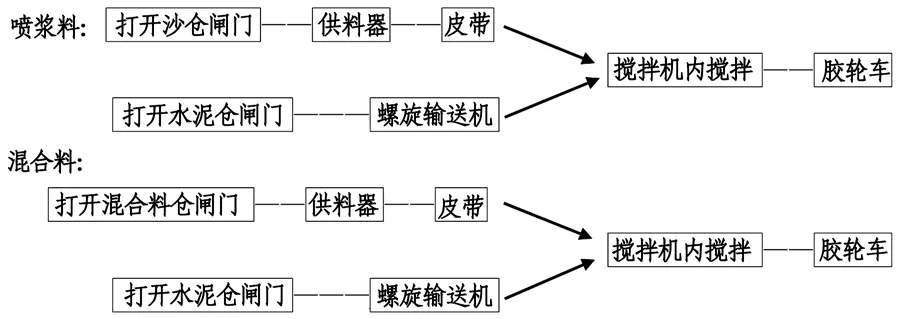

煤矿原有的拌料方式是利用车辆将砂料和袋装水泥运至施工现场,人工破袋搅拌,该方式效率低,搅拌质量不能保证。为此矿井料仓下口设置封闭搅拌站,料仓仓口正下方分别对应一部螺旋输送机和两部供料器,通过螺旋输送机和皮带将灰料运到搅拌机内。搅拌机为JS1500型搅拌机,所有开关按钮集中控制,便于岗位人员操作。在螺旋输送机和供料器上装有定量装置,可调节物料配比,经过搅拌机充分搅拌,搅拌均匀后放料人员开启搅拌机下料口的气动闸门,将拌好的料漏入胶轮车料斗内,发由胶轮车运至施工地点。根据胶轮车所需的料类的不同,开启不同料仓闸门,通过供料器、皮带、螺旋输送机将料运至搅拌机进行搅拌,从而得到所需的物料。操作流程如图2所示。

图2 搅拌站拌料操作流程

3 搅拌系统完善优化

3.1 完善搅拌站降尘系统,净化作业环境

为减少搅拌机落料期间产生扬尘,在搅拌机放料闸门处安装环形喷雾,在搅拌站外侧下风口安装全断面喷雾,在放料结束后,搅拌站操作人开启闸门喷雾可将车厢内物料表面进行湿润降尘,并配合司机盖上防尘罩后运输。由于搅拌采用干式搅拌,在搅拌机上料部分产生少量粉尘,为有效阻断粉尘进入运输线路,在搅拌站两侧安装降尘喷雾。如采用人工开关阀门,操作环节多,实际效果难以保证,为此该矿采用在搅拌站加装自动降尘系统,通过电控箱和电控阀与降尘喷雾管路连接,当搅拌机皮带启动时同时启动降尘系统,其控制箱控制电磁阀使其开启降尘喷雾,皮带停止运行后降尘系统设置的1min关闭延时,有效减少扬尘进入运输巷道。

3.2 改进机具设备,提高铺底质量和效率

辅顺铺底原有的施工方式为车辆运输至施工现场后,人工加水搅拌,拌匀后用锨搅至底板再人工磨平,效率较低且质量不能保证。为此矿井在集中铺底地段安设JZC/320型混凝土搅拌机,在现场进行加水搅拌熟料并随铺随走。平巷抹面时采用风动振动尺或风动抹面机进行集中抹面,在坡度大于6°路段压设防滑条纹,提高了铺底效率和质量,保证了施工进度。

3.3 发展方向

经过多年的运行发现,搅拌站的选址和翻料方式对供料拌料的效率日渐重要。如在井底车场附近设置料仓,可减少斜巷运输环节,提高车辆周转率。底卸式矿车漏料速度慢,如遇到砂料潮湿等情况更不易漏,且与普通厢式矿车配件不通用造成维护成本高,应尽量选用普通厢式车厢,并采用翻车机进行翻车,可减少车辆损坏,提高卸料效率,并可实现装矸石车和料车通用互换。为减少水泥扬尘,结合地面水泥罐车输送原理可对轻型胶轮车进行改造,车厢改为罐车,利用车载动力将水泥压入水泥仓,并将水泥仓上口封闭。根据济三煤矿现有的使用量,每班2~3车即可满足,既做到了清洁生产又提高了运输效率。

4 结 论

在井下进行集中拌料后,降低了工人劳动强度,提高了劳动生产效率,改善了井下铺底喷浆现场的作业环境,保证了混凝土配比质量,消除了喷浆铺底材料分散储存造成的不必要浪费,实现了拌料机械化和连续化。