新元矿3号煤层水力压裂增透技术研究及应用

2019-07-30高振博

高振博

(山西新元煤炭有限责任公司,山西 晋中 030600)

1 工程概况

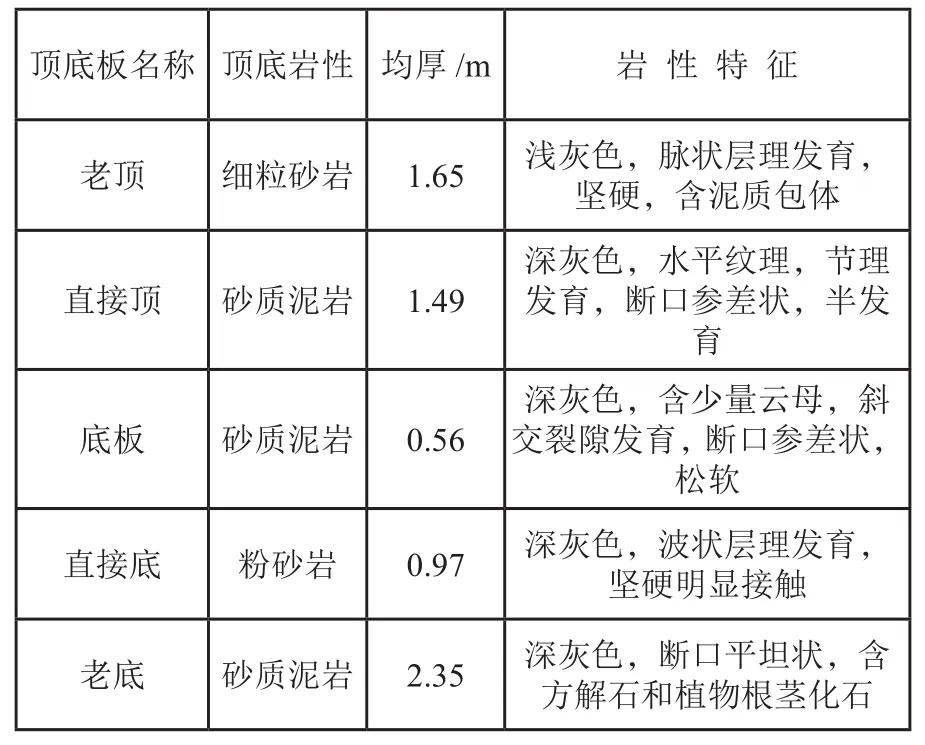

新元矿31009工作面主采3#煤层,位于二叠系下统山西组中部。埋深618m,煤层均厚为2.85m,煤层倾角一般为 2°~4°,平均 3°,局部达 6°。3#煤层直接顶为砂质泥岩,厚度为1.49m,老顶为细粒砂岩,厚度为1.65m,上部依次为2.15m的砂质泥岩和1.90m的粉砂岩;底板为0.56m的砂质泥岩,直接底为0.97m的粉砂岩,老底为2.35m的砂质泥岩。具体煤层顶底板岩层情况如表1所示。该矿3号煤层为突出煤层,瓦斯含量达14.89m3/t,局部区域瓦斯含量达到18m3/t左右,瓦斯压力为2.44MPa,透气性系数为0.017mD,硬度f<0.4。在对该煤层进行采掘作业前,必须进行瓦斯抽采。原有的针对煤巷掘进采取的抽采方式效率较低,工程量较大。为节约井巷工程,提高瓦斯抽采效率,通过大量的调查、研究和考察,结合现有的瓦斯抽采新工艺、新技术[1],决定在31009尾巷结合千米钻进工艺对3号煤层采取水力压裂增透新技术,快速抽采煤层瓦斯。

表1 顶底板岩层性质

2 水力压裂技术原理

煤矿井下水力压裂技术是利用高压水促使煤层原有裂隙张开,并形成新的裂隙,增加煤层透气性。其技术原理主要包括以下几个方面。

2.1 水力压裂裂缝起裂机理

原始煤层中本身含有一定量的裂隙,压裂开始后,水在高压的作用下进入煤层中的原生裂隙,当注入水压高于煤层的渗失水压时,原生裂隙前端应力增大,裂隙将起裂与延伸,煤层内原来闭合的裂隙就会张开,形成新的水流通道,随着高压水的持续注入,压裂水就进入到次生裂隙中,裂隙范围不断增大,形成贯通的裂隙区域[2]。因此,煤层的渗透性变大,新产生的裂隙为瓦斯流动提供了良好的通道。

2.2 水力压裂裂缝延伸及扩展

在高压水的作用下产生新的裂隙后,在裂隙边缘部位,当积累的水压大于煤体弱面粘结力时,弱面开裂,高压水将煤颗粒向前推进,形成新的封堵区域。随着压力的升高,煤体进一步被压开,导致裂隙弱面发生扩展、延伸,裂隙范围不断增大,直到水流遇到较大裂隙时,水流汇入大裂隙通道,无法积聚,压裂过程结束[3]。随着煤体内部裂隙的起裂与延伸,最终将形成压力孔为中心的裂隙网络,达到了增加煤层裂隙范围的目的,增加了煤层的透气性。

2.3 煤矿井下水力压裂适用性

对于弹性的原生结构煤,煤体较硬,孔隙率不大,随着高压水的持续注入,原来闭合的裂隙会开裂,在高压水进入弱面时,积累的水压大于煤体粘结力时,裂隙弱面发生扩展延伸,最后形成裂隙网络,适合采用水力压裂的方法来增加煤层的透气性;对于碎粒煤和糜棱煤,由于煤体节理面复杂,原生裂隙已被破坏,高压水注入后,会在最弱裂缝处产生应力集中并撑开裂缝,然后再寻找下一个最弱裂缝,循环下去,不能持续积累水压完成进一步的延伸与扩展,因此形成不了完整有效的裂隙通道,不适合采用水力压裂的方法[4]。

3 水力压裂的现场实施

3.1 试验钻孔的布置

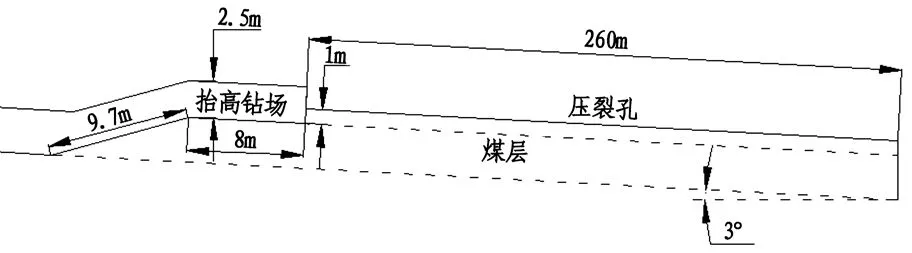

本次水力压裂选在31009工作面尾巷,该施工巷道沿3号煤层向西下坡掘进,煤层倾角一般为2°~4°,平均3°,局部达6°左右,煤层厚度2.85m左右,该区域瓦斯含量较高,属于低渗透突出煤层,根据煤层赋存条件和巷道布置方式进行钻孔布置[5]。水力压裂钻孔布置图如图1所示,钻孔参数见表2。

图1 钻孔布置图

表2 压裂钻孔参数表

3.2 压裂钻孔封孔

水力压裂要求钻孔封孔具有较高的强度,密封性好,封孔不好会直接导致水力压裂的失败。若封孔深度处于应力集中的峰前位置,可能会导致产生新的应力集中;若封孔深度处于应力集中的峰后位置,则有可能会产生水流通道。因此选在应力集中处设置封孔,以提高封孔的严密性。通过分析,最终确定了该压裂孔的封孔位置离孔口60m。

3.3 水力压裂高压注水系统

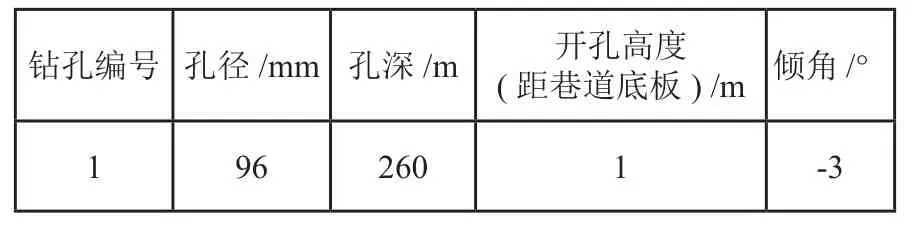

本次水力压裂采用BYW65-400型压裂泵,由于压裂段长度达200m,压裂过程中压裂液滤失严重,一台泵的流量不足以支撑煤层起裂,因此需使用两台压裂泵组并联进行(额定压力29.5MPa,额定流量65.4m3/h),并安装有水表、压力表、卸压阀、安全阀等附件。在压裂泵组安装地点附近设置一个长×宽×高为10×1×2m的水池,并使用Φ108mm水管为其不间断供水;在水池中安装一台能力大于66m3/h流量的离心泵给两台泵组供水,供水压力0.03~0.1MPa。水力压裂系统布置示意图如图2所示。

图2 水力压裂系统布置示意图

3.4 水力压裂实施

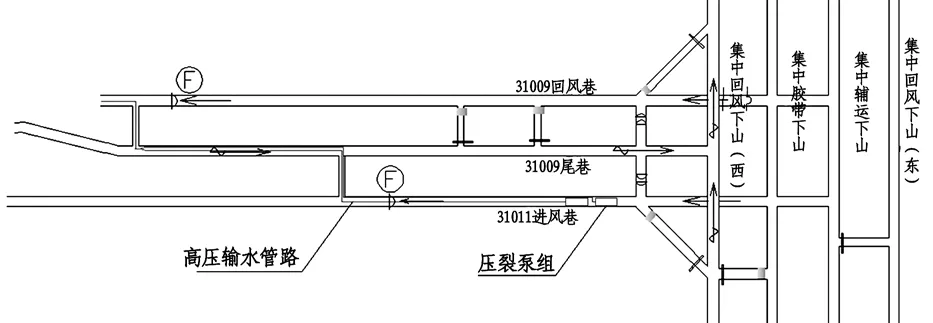

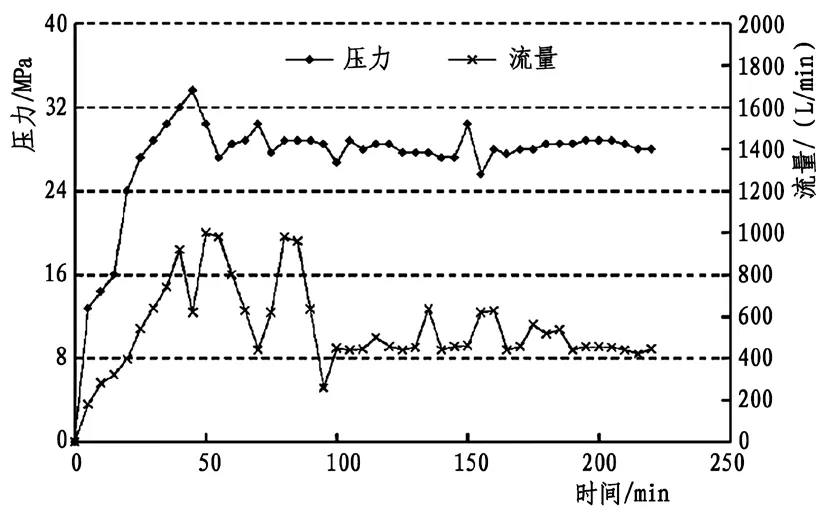

在压裂过程开始后,对注水压力、液量、流量等数据进行实时监测直至数据不再变化达到稳定,并绘制出注水压力、流量随时间变化的曲线如图3所示。

在压裂试验过程中,高压水充满煤体裂隙中,随着注水压力的增大,高压水不断积聚能量直到煤体产生新的裂隙,压力迅速下降,流量大幅上升。在新产生的裂隙中,随着压力的增大,高压水再次积聚能量,再次使原来的裂隙延伸、扩展,经过反复多次的压力下降过程,最终压力和流量相对稳定,压裂停止。整个压裂过程中,总共向煤体中注水126.8m3,泵注压力平均值为27.2MPa,注水流量为608L/min,压裂总时长约为3.6h。通过注水压力与流量的变化可以看出:煤体起裂压力约为34.2MPa,裂缝延伸压力约为28.6MPa。

图3 注水压力、流量随时间变化

4 水力压裂效果考察

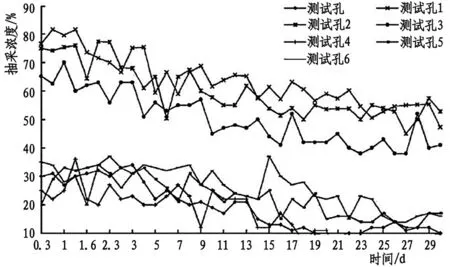

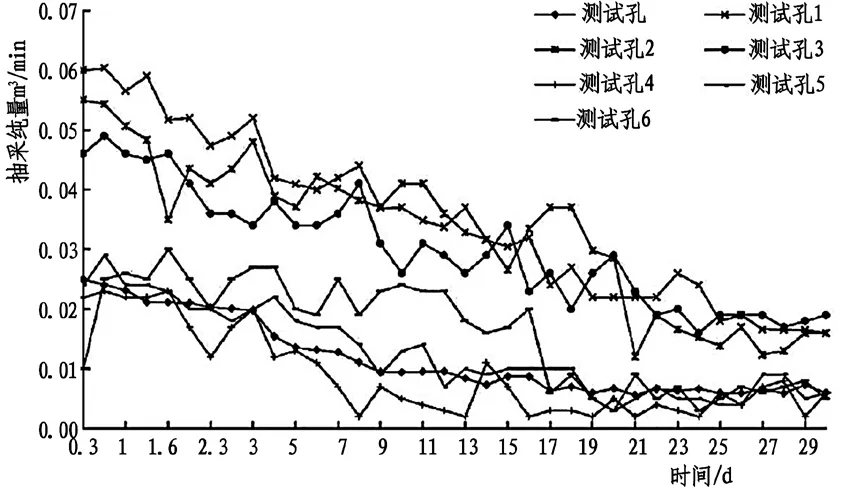

为了考察水力压裂前后煤层透气效果,压裂前在距离压裂孔侧40m处设置测试孔,压裂后在水力压裂影响范围边缘处每隔5m设置1个抽采观测孔来测定瓦斯抽采参数。其中,1#~6#号观测孔距离压裂孔中心的距离分别为5m、10m、15m、20m、25m、30m。压裂后各观测孔抽采瓦斯浓度、纯度随时间变化曲线如图4、5所示。

图4 抽采浓度随时间变化

图5 抽采纯流量随时间变化

由图4可知,压裂前测试孔最大瓦斯抽采浓度为33%,压裂后1#~3#观测孔最大瓦斯抽采浓度为81.8%、78.2%、70.2%,是测试孔抽采浓度的2.1~2.4倍。测试孔瓦斯抽采浓度在15d以后基本达到稳定,约为11%,而1#~3#观测孔在第30d时抽采浓度平均值为47.2%,与测试孔压裂前的最大瓦斯抽采浓度相近;4#~6#观测孔的瓦斯抽采浓度平均值与测试孔大致相同。由图5可以看出,压裂前测试孔最大瓦斯抽采纯流量为0.023m3/min,压裂后1#~3#观测孔最大瓦斯抽采纯流量为0.061m3/min、0.055m3/min、0.48m3/min,是测试孔抽采纯流量的2~2.5倍。测试孔瓦斯抽采纯流量在15d以后趋于稳定,约为0.007m3/min,而1#~3#观测孔在第30d时抽采纯流量平均值为0.017m3/min,与测试孔压裂前的最大瓦斯抽采纯流量相近;4#~6#观测孔的瓦斯抽采纯流量平均值与测试孔基本一致。综上所述,通过对新元矿3号煤层实施水力压裂技术后,实验压裂的主要影响范围在15~20m左右,在此范围内瓦斯抽采浓度和纯流量都大幅度提高。

5 结论

选用水力压裂新技术来增加煤层透气性,并结合巷道具体情况确定了长钻孔压裂抽采的具体方案。通过对比压裂实施前后的瓦斯抽采参数可知,压裂影响区域抽采浓度平均提高了2.3倍,瓦斯抽采纯量平均提高了2.2倍,水力压裂提高了瓦斯抽采效率,效果良好。