大倾角厚煤层综采沿空留巷切顶及加强支护研究

2019-07-30孙磊磊

孙磊磊

(山西铺龙湾煤业有限公司,山西 大同 037100)

1 概 况

5102工作面位于井田西部,5102工作面可采长度为1441.5m,可采储量为242.2万t。工作面分为三段,第一段走向长215m,倾向长145m;第二段走向长605.5m,倾向长179.5m;第三段走向长621m,倾向长106m。煤层赋存稳定,整体倾向北,煤厚在6.5~8.7m之间,含三至五层夹矸,夹矸稳定厚度 0.10~1.1m。

表1 煤层顶底板情况表

5102机巷巷道断面大(11.14m2),煤层倾角较大(平均31°),高度较大(平均2.8m),5102机巷沿空留巷成功与否不仅关系到资源回收,还关系到51采区接替问题。因此,必须采用综合沿空留巷措施,利用切顶卸压及有效的巷旁支护技术在5102工作面机巷进行沿空留巷实践。

2 切顶爆破方案

(1)方案

人工(钻机)打眼,聚能管爆破切顶,切顶厚度为10m;双节U36钢梁配合菱形铁丝网挡矸;3.8m工字钢梁配合3棵单体液压支柱支护顶板。

(2)爆破工艺

① 切顶炮孔布置

在工作面煤壁前方100m处开始打眼。炮眼长度10m,倾角15°,间距0.5m,直径42mm。采用CMM2-8煤矿用液压锚杆钻车(DCA-45型自动成巷超前切缝钻机)打眼,保证质量,提高效率。

② 装药结构与装药量

根据切顶预裂要求,选择采用大D型聚能管,装药线密度qx=0.5kg/m。

③ 起爆顺序

超前工作面60m开始起爆,采用3号煤矿许用乳胶炸药,试验阶段采用连续起爆方式,每次起爆炮眼数为5个。后期根据现场效果,可逐步改变为间隔起爆,即相邻装药孔之间间隔一个空炮眼。

3 沿空留巷支护

3.1 机巷基本支护

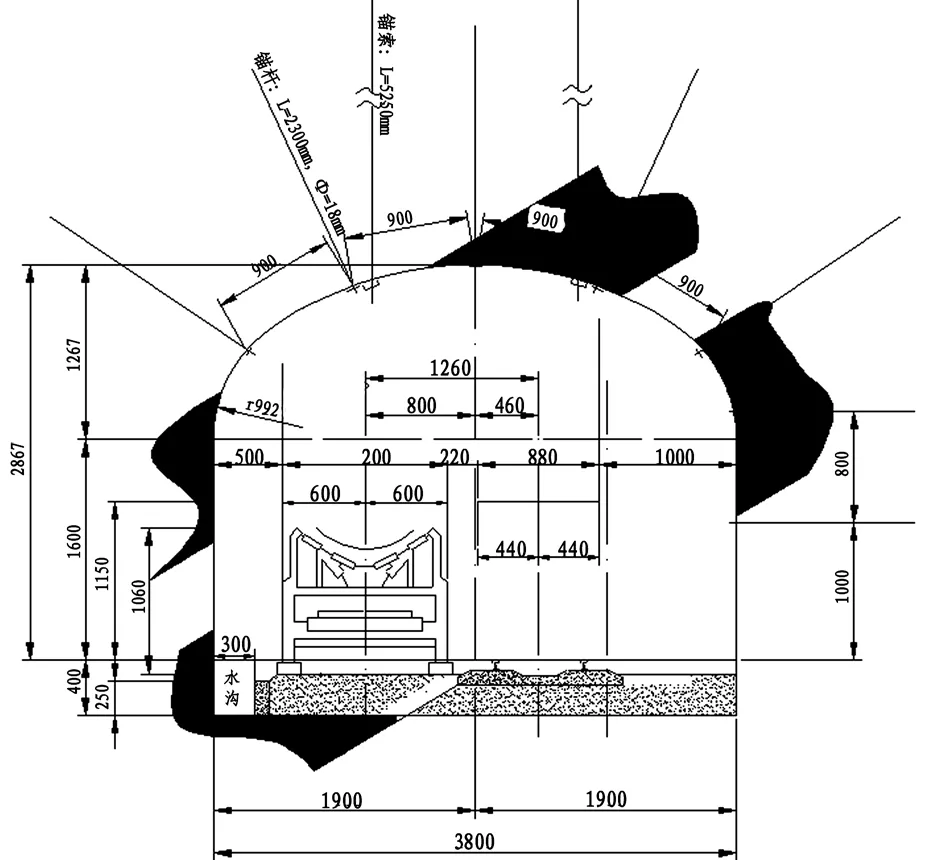

5102采煤工作面机巷长1441.5m,巷高2.867m,巷宽3.8m,断面为三心拱,断面面积11.14m2,采用锚网索配钢筋梯作为永久支护(图1)。机巷的超前支护采用DZ2500-25/100单体液压支柱加强支护,柱距0.9m,距煤壁10m范围内靠两帮打双排支柱,距煤壁10~20m范围内在巷道的上帮打单排支柱。

图1 支护断面示意图

3.2 沿空留巷支护方案

经过综合比较,采用预裂爆破切顶卸载技术与采空区矸石自然下滑充填承载技术相结合沿空留巷。在工作面煤壁前方,以巷道与工作面煤壁之间的边界线为切顶位置,采用爆破技术将难以自然冒落、有悬顶的工作面直接顶岩层切断,使直接顶岩层完全冒落、碎胀于采空区内,并采用适当的挡矸措施和支护方式让冒落的岩层成为所留巷道的一侧围岩,形成沿空留巷[1-5]。

(1)普通支护区的支护

如图1所示支护,锚、网、索联合支护方式,锚杆间排距0.9m×0.9m,长度2.3m;锚索间距为3.6m,排距为1.5m,锚索长度5.2m,金属网网孔5cm×5cm。

(2)超前支护区的支护

在普通支护的基础上,在距煤壁10m范围内打双排带帽单体液压支柱(图2),10~20m范围内打单排带帽单体液压支柱(图3)。

图2 机巷距煤壁10m范围内超前支护区断面示意图

图3 机巷距煤壁10~20m范围内超前支护区断面示意图

(3)滞后支护加固区的支护

随着工作面推进,在下超前缺口内施工一排切顶锚索,在工作面下出口用“L”型钢筋网(钢筋网采用直径14mm钢筋焊接组成,横筋和纵筋间距200mm)加钢梁背机巷上帮(钢梁间距为600mm),用锚杆在工作面下出口顶、底板各打一排固定钢筋网,间距800 mm;在煤壁后方60m范围沿机尾巷下帮距背顶钢梁400mm支设带帽单体支柱支护顶板,间距为900mm。

(4)沿空留巷基本稳定区的支护

在工作面后方60m以外,在滞后加固区支护的基础上将上帮单体液压支柱回撤、下帮单体液压支柱用钢梁替换即可。

3.3 沿空留巷工艺流程

超前煤壁10m范围用单体液压支柱做双排支护,10~20m范围用单体液压支柱做双排支护。在超前缺口内施工一排切顶锚索,间距1.0m,随着工作面推进,在工作面下出口用“L”型钢筋网加钢梁背机巷上帮(钢梁间距为600mm),采空区倾斜上部直接顶先冒落的矸石自然下滑将采空区下部充填,既利用矸石承受顶板压力,又防止采空区矸石串入机巷。在煤壁后方60m范围沿机尾巷下帮距背顶钢梁400mm支设带帽单体支柱支护顶板(单体支柱间距为900mm)→在超前缺口内施工预裂炮孔,直径为Ф28mm,扩孔后装药,待炮孔进入采空区后爆破→老顶来压,直接顶沿切缝断裂垮落,减轻沿空留巷内的顶板压力。

4 矿压观测

(1)巷道表面位移监测

采用双十字法在巷道的两帮与顶底板上设置基点,对靠近实体煤和充填体侧顶底板移近量分别进行观测。根据围岩条件,基点材料由长200mm的钢钎制作而成,将其固定在巷帮和顶底板中,并保持平直,按规定时间利用测枪和测杆进行观测。

(2)煤壁受力监测

在巷道的实体煤侧进行,每个测区安装4个钻孔应力计,共安装12个。钻孔深度分别为2m、6m、8m、10m。每天记录煤体受力的数据。

(3)单体支柱受力监测

在每个测点处的2颗单体支柱上分别安装1台矿用数字压力计,共安设18台数字压力计,每天记录测点处单体支柱的压力,同时用卷尺测量单体支柱活柱的缩量。

根据实际需要,在5102工作面机巷前方150m开始共布设三个测区。其中工作面前方的机巷布置I测区距离已采工作面150m,Ⅱ测区距离I测区30m,Ⅲ测区距离Ⅱ测区30m。每个测区分别安设2个观测站,观测站之间的距离2m。观测结果表明,工作面顶板基本沿预裂爆破形成预裂缝切断,切顶效果理想,冒落矸石填满采空区;巷道煤体侧除个别地段有片帮外,两帮的相对变形量较小,巷道顶底板的相对移近量小于150mm,巷道支护状况良好,能够满足下一区段工作面回采作为回风巷使用的各项技术与安全要求。

5 效益分析

按沿空掘巷留设5.0m保护煤柱和沿空留巷进行对比。不采用沿空留巷,掘进一条巷道的综合成本主要为:支护材料费为531元/m,掘进人工费为960元/m,机械维修费155.8元/m,辅助费为187.6元/m,总计1834.4元/m;采用沿空留巷的综合成本主要为:支护材料费310元/m(钢梁基本可全部回收,未计入支护成本),炸药雷管费16.7元/m,所需人工费400元/m,机械维修费103.2元/m,辅助费为123.4元/m,总计953.3元/m。留巷按1441.5m计算,可节约成本127万元。不进行沿空留巷,保护煤柱留设按5.0m计算,可多回收煤炭:1441.5×5.0×2.2×1.35=21406.3t,吨煤综合售价按350元计,吨煤综合成本按270元计,则经济效益为:(350-270)×21403.3=171.25万元。两项合计可获得经济效益约298.25万元。

6 结 语

根据5102工作面机巷的地质条件和支护情况,设计了爆破切顶方案。利用切顶卸载技术及有效的巷旁加强支护技术,配合采用柔性充填等留巷施工技术,取得了良好效果。提高煤炭资源的采出率,缓解采掘接替紧张关系,为下区段实现在本煤层内深孔瓦斯抽放提供作业空间和施工时间,避免在底板岩石中开掘底板岩石抽放巷,保证了安全生产。