高速搅拌辅助对真空预冷纯水过程中防飞溅的影响

2019-07-30廖彩虎颜奕思罗嘉玲陈少滨钟瑞敏谢思芸肖仔君朱建华

廖彩虎 颜奕思 罗嘉玲 陈少滨 钟瑞敏* 谢思芸 肖仔君 朱建华

(1 韶关学院英东食品科学与工程学院 广东韶关512005 2 韶关市食品药品检验所 广东韶关512029)

真空预冷是利用降低压强来降低水的沸点,依靠物料表面和组织内水分蒸发带走物料热量的一种冷却方法, 凡是含有自由水及孔隙结构的物料理论上均能采用真空预冷来进行冷却[1]。基于其极其快速的预冷速率和便捷卫生的操作方式,使得该技术获得了极大地关注, 特别是在熟肉制品方面[1-14]。 然而,一些较明显的缺陷如水分损失大、质构变硬及嫩度降低等使得该技术在熟肉制品的应用上存在着一定的极限性[2-3,15]。 针对上述缺陷,一些相关的真空预冷优化技术如浸渍真空预冷技术[3,16-23]、复合预冷技术[3,15]、脉冲浸渍真空预冷技术[24]、喷水真空预冷技术[25]等被相继提出,上述研究中效果较好且研究最为集中的是浸渍真空预冷技术。 浸渍真空预冷技术主要是在真空预冷过程中始终将物料浸渍(通常为纯水或者汤汁)直至预冷结束。由于物料始终被维持在浸渍液当中,可以确保整个预冷过程中物料始终保持浸渍湿润状态, 同时在预冷后复压过程中又可将部分浸渍液在压差作用下渗透至物料当中以弥补水分的损失。相关研究结果表明,浸渍真空预冷有较传统预冷(风冷、水浸渍冷却)更快的预冷速率,且有较真空预冷更低的水分损失和更优质的质感(更高的嫩度和更低的硬度)[16-18]。 上述研究表明浸渍真空预冷作为一种优化后的预冷技术, 在熟肉预冷方面能够代替真空预冷技术。 尽管浸渍真空预冷在预冷速率、 水分损失及质构方面取得了非常好的预期结果, 但浸渍真空预冷过程中存在的大量浸渍液飞溅问题仍然未解决。

浸渍液飞溅问题的解决已经成为影响浸渍真空预冷技术是否能够在食品工业中应用的关键,其原因是浸渍液飞溅不仅导致真空箱体的污染,而且由此引起的质量损失也是企业无法接受的,特别是一些汤汁的飞溅。Song[27]等利用高清摄像头对真空预冷过程中纯水飞溅的机理展开了相关研究。其结果表明,真空预冷过程中纯水的飞溅与常压下蒸煮所致纯水飞溅不同, 关键是引起水飞溅所形成气泡的机理不同。 真空状态下气泡的形成是由于压差而导致的, 而常压下气泡的形成是因温差而致。其研究表明,真空状态下当真空箱体内部压强降至纯水温度所对应的饱和蒸汽压时,容器的壁部和底部能够优先产生小的气泡, 其在压差作用下迅速(时间为0.36 s)脱离壁部和底部而上升至纯水的液面, 小气泡在上升过程中发生体积增加或者与其它小气泡累积而最终形成大气泡,并在纯水表面发生爆破,从而引起纯水的大量飞溅。 如此大能量的爆破通常会导致液体大量飞溅而引起水分巨大损失(高达42%)。不难发现,通过减少压差来减少气泡的产生量和气泡上升速率、 增大液面面积来缓解纯水爆破的能量或者采取有效的措施来抑制或者破坏气泡是解决上述问题的关键。

Song 等[27]通过将调节真空泵的抽气速率来控制飞溅,结果表明:当真空泵的抽气速率由0.002 m3/s 降至0.0012 m3/s 时,水飞溅损失量随之减少,然而预冷时间也会随之增加。 范磊等[28]通过利用分段式降压法和回压法来进行防飞溅研究, 结果表明该方法可使水分损失减少38%, 导致预冷速率的下降。 上述研究都存在着一个明显的缺陷就是: 降低压强下降速率或者减少抽气速率都必然会大大增加预冷时间和降低预冷速率, 无法发挥真空预冷快速降温的优势。 而针对浸渍真空预冷过程中浸渍液防飞溅的研究特别是辅助其它动力系统的研究却鲜见报告。

基于此, 作者在前期的研究基础上发现通过在真空预冷过程中增加搅拌使浸渍液始终维持高速旋转状态,能够取得非常明显的效果。 然而,针对该方式所涉及的相关操作参数如搅拌转速、压强下降速率、 冷媒温度等以及它们之间的相互关系及其对纯水防飞溅的影响并未得到相关研究。同时,真空预冷过程中,每单位时间间隔内水分理论损失、实际损失及飞溅量参数的变化,以及飞溅量与压强差的关系等(纯水饱和蒸汽压与真空箱体压强之差)均未见报道。本文应用不同的压强下降速率、 冷媒温度及搅拌转速来研究真空预冷过程中的纯水飞溅, 同时通过过程中及预冷后的理论水分损失、 实际水分损失及飞溅量等指标来研究上述操作参数对防飞溅影响, 并利用高清摄像头来观察上述条件下水形态的变化, 旨在为高速搅拌辅助对真空预冷纯水过程中的防飞溅效果研究提供理论依据, 同时也为真空预冷过程中浸渍液的飞溅提供有效的解决方法。

1 真空预冷防飞溅模型

1.1 设备模型

图1 真空预冷设备示意图Fig.1 Schematic diagram of the vacuum cooling equipment

真空预冷设备示意图如图1 所示。其中,真空箱体体积为0.5 m3,真空泵(Ley-bold,D8G,德国莱宝公司,德国)和蒸气冷凝器用于降低真空箱压强,真空箱体压强由压强传感器(Ley-bold,手持式数字真空规THERMOVAC TM101,德国莱宝公司,德国)测定,其在1 000 至120 000 Pa 测量精度为±0.3%满刻度、 在0.2 至1 000 Pa 测量精度为±10%满刻度,测量数据可以自动储藏并通过内置软件导入至电脑中。 终压通过电磁阀调节控制在(650±50)Pa 以防止纯水结冰。 温度由温度传感器(Testo,176-T4,德国德图公司)测定,记录时间设定为每1 s 记录一次。真空预冷过程中纯水的形态变化由高清摄像头(Hikvsion,DS-2CD3310-1,杭州海康威视数字技术股份有限公司)通过真空箱体顶部的光源来记录。 磁力搅拌器(Jinyi,85-2B, 江苏金怡仪器科技有限公司)作为辅助设备用于提供纯水预冷过程中不同的搅拌速率。 质量传感器 (METTLER TOLEDO,ME4001E, 瑞士梅特勒-托利多公司)用于测定真空预冷中纯水在每单位时间内质量的变化。 上述的每单位时间内纯水的温度、质量由数据收集平台自动收集。压强下降速率通过调节电磁阀V-1 并使其固定在某一刻度来获得。 蒸气冷凝器由盘管运行的载冷剂(50%乙二醇+50%水)组成,载冷剂的温度和速度(1±0.1)m/s 由制冷系统、泵等一起控制,确保载冷剂在设定的温度下运行。

1.2 试验步骤

试验步骤具体如下:1)将0.2 kg,75 ℃的纯水倒入烧杯中;2)将光源、 磁力搅拌器及高清摄像头始终保持开启状态并维持至预冷结束;3)开始试验之前,通过调节不同的冷媒温度(0,-5,-10℃)、不同的搅拌转速(300,600,900,1 200,1 500,0 r/min 作为对照组)、不同的压强下降速率(0.21,0.3,0.48 min-1)来进行试验,将纯水温度降至4 ℃结束。 同时,每个试验做3 次平行样,即共162 次试验。

1.3 数学计算

术语:Tw:水温 (K);mw:纯水质量(g);Cp:比热(KJ kg-1k-1);Y:压强下降速率(min-1);hfg:潜热(kJ kg-1);P0:大气压(Pa);P箱:真空箱体绝对压强(Pa);Psat:饱和蒸汽压(Pa);ΔP:饱和蒸汽压强与真空箱体压强之差(Pa);ΔmTWL:每单位时刻理论水分损失量(g);ΔmAWL:每单位时刻实际水分损失量(g);ΔmWLWS:每单位时刻水飞溅量(g);ΔmTAWL:预冷后总实际水分损失量(g);ΔmTTWL:预冷后总理论水分损失量(g);ΔmTWLWS:预冷后总水滴飞溅损失量(g);TAWLR:预冷后总实际水分损失率(%);TTWLR:预冷后总理论水分损失率(%);TWLRWP:预冷后总飞溅损失率(%)。

下标:i:时间间隔(1s 作为一个刻度);0:初始条件。

为了获得预冷过程中单位时间(1 s)中的相关参数如ΔmAWL、ΔmTWL、ΔP、ΔmWLWS值及其关系,需对其作如下假设:

1)预冷前,烧杯内部各处水温均一致;

2)基于真空环境和保温棉, 忽略热传导、热辐射及热对流;

3)预冷过程中,由于水高度值较小及沸腾等原因,故假设预冷过程中不同位置处水温一致;

4)前期研究表明,大量纯水飞溅出现的时间和飞溅量虽然不规律,但具有统计学意义,故利用dt 作为一个时间间隔来研究其相关参数过程变化。为了研究方便,用Δt 代替dt。基于试验条件限制,用1s 作为一个时间间隔代替Δt。

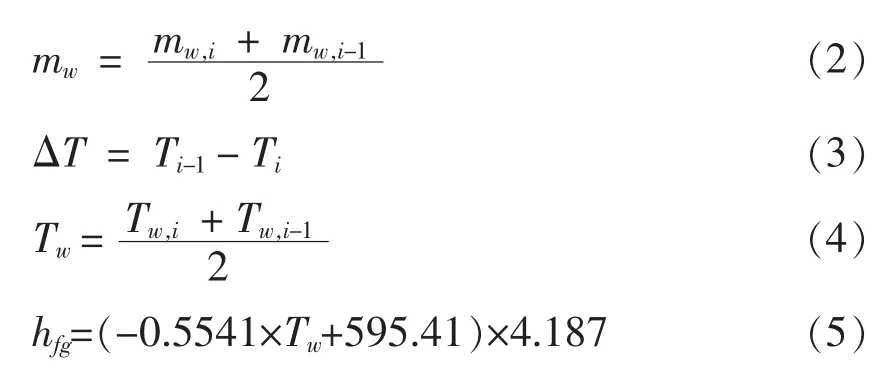

根据上述假设,通过能量守恒定律,理论水分损失值ΔmTWL能够通过下面公式(1)计算:

式中:cp为纯水的比热系数 (假定为常数4.187 kJkg-1k-1); ΔT 和mw分别为单位时刻段(从ti-1到ti,其中,i 从1 到n,每个间隔时间为1 s,假设预冷总时间为n(s))纯水所对应的温差,℃和平均质量,g。hfg为该时刻段的平均温度Tw所对应的潜热,KJ kg-1k-1。

其表达式分别为:

式中:Tw,i-1、Tw,i分别为温度传感器在i 时刻所探测到的温度,℃;mw,i-1、mw,i分别为质量传感器探测到的质量,g。

上述表达式中Tw,i-1、Tw,i能够直接被温度传感器探测;mw,i-1、mw,i能够直接被质量传感器探测。故理论水分损失ΔmTWL能够被公式(1)计算出,同时此时刻的实际水分损失量ΔmAWL能够通过如下表达式获得:

因此,此时刻的纯水飞溅量ΔmWLWS能够用下面的公式(7)来表示:

式中:ΔmTWL为每单位时刻理论水分损失量,g;ΔmAWL为每单位时刻实际水分损失量,g;ΔmWLWS为每单位时刻水飞溅量,g。

一般相对于真空预冷食品而言,热传导、热对流及热辐射等传统传热方式几乎都可忽略不计,所以理论上认为其水分损失量上由饱和水蒸汽压和真空箱压之差ΔP 来决定。 基于此,Song 等[27]认为通过控制压强下降速率将是解决真空预冷过程中纯水爆沸及飞溅的主要方法。然而,真空预冷纯水过程中的飞溅量包括过程中出现的最大飞溅量是否与预冷过程中的压强差存在着正相关还鲜见报道。那么,研究预冷过程特别是针对每个单位时刻的压强差值及飞溅量值就变得非常有必要。Psat、 ΔP 分别为单位时刻段(从ti-1到ti)纯水平均温度(Tw)所对应的饱和蒸气压值[29]以及此时刻段饱和蒸气压值与箱体绝对压值之差, 其表达式分别为:

式中, P箱,i、P箱,i-1分别由压力传感器在时刻(从ti-1到ti)所测得的真空箱压强,Pa;Psat为饱和蒸气压,Pa;ΔP饱和蒸汽压强与真空箱体压强之差, Pa。

所以,其表达式如下:

式中:ΔmTAWL、ΔmTTWL和ΔmTWLWS是预冷结束后总的实际水分损失量、 总的理论水分损失量和总的飞溅损失量,g。

预冷后纯水总的理论水分损失率、 实际水分损失率和飞溅损失率分别为:

式中:mw,0为纯水的初始质量,g。 TAWLR 为预冷后总实际水分损失率,%;TTWLR 为预冷后总理论水分损失率,%;TWLRWP 预冷后总飞溅损失率,%。

压强下降速率模型可采用Donald 和Sun[10]的方法,其表达式如下:

其中:t 为压强从100 000 Pa 降至650 Pa 所用的时间,单位为min。P箱为操作终了时真空箱体的绝对压强,650 Pa。 P0为大气压,100 000 Pa。 试验通过调整电磁阀V-1 并使其固定在某一刻度以获得不同的压强下降速率。

2 结果与讨论

2.1 不同压强下降速率

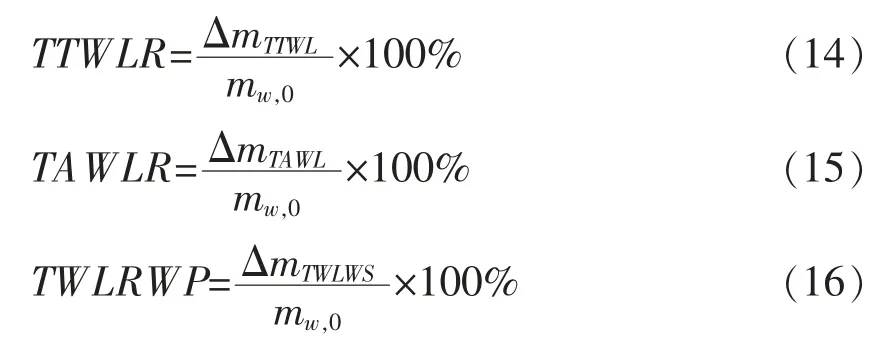

图2 不同压强下降速率下压强下降曲线图(冷媒温度为-10 ℃且为内置无样品时测定)Fig.2 Curve of pressure drop from the 1 000 mbar to 650 for different pressure reduction rate when the cooling medium temperature is -10 ℃

图2为无内置样品时且冷媒温度为-10 ℃,并通过调节不同电磁阀V-1 开度所获得的压强下降曲线图。由压强下降曲线图可知,通过调节不同的电磁阀V-1 开度能够获得不同的压强下降速率。 由试验数据可知,通过调节电磁阀的开度,使得真空箱体内压强由100 000 降至650 Pa 所用的时间分别为10.5,16.8 和24 min。通过公式(17)可知其压强下降速率分别为0.48,0.3,0.21 min-1。

2.2 不同搅拌转速对真空预冷纯水过程中ΔP、ΔmTWL、ΔmAWL、ΔmWLWS 的影响

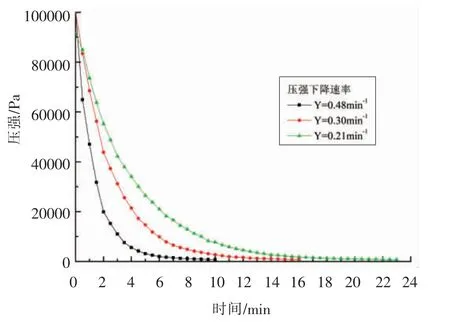

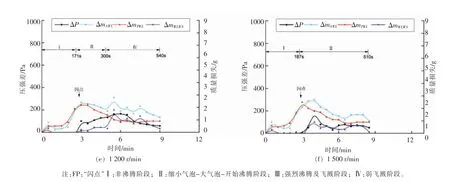

图3(a-f)分别描述了不同搅拌转速对真空预冷(压强下降速率为0.48 min-1及冷媒温度为-10℃)纯水过程中ΔP、ΔmTWL、ΔmAWL、ΔmWLWS的影响。左侧纵坐标Y 轴表示压强差(mbar),右侧纵坐标Y 轴表示质量损失量(g),横轴X 轴表示预冷时间(min)。 从图3(a-f)可知,不难发现不同搅拌速率下的ΔP、ΔmTWL、ΔmWLWS、ΔmAWL值均随着预冷过程而呈现先上升后下降的趋势, 不同搅拌速率下的值变化几乎趋于一致,且均在“闪点”处达到最大,与图5 温度下降趋势相同及“闪点”处温度下降速率最快的结论相一致。

根据大量高清摄像头所反馈的图像及相关文献资料[30],可将真空预冷过程中纯水所表现出的形态进行分类。 以图3(a)搅拌转速为例,从0 s 到135 s, 纯水的形态主要表现为雾化且纯水温变化不大,将此阶段称为Ⅰ阶段;从135 s 到270 s,纯水的形态发生了由小气泡到大气泡直至到初步沸腾的阶段变化, 该阶段最明显的特点就是温度快速下降但未出现爆沸和飞溅现象, 故将此阶段称为Ⅱ阶段;Ⅰ、Ⅱ阶段均未出现飞溅现象。 从270 s 到540 s, 该阶段最典型的特点就是纯水出现了猛烈的爆沸及大量的飞溅现象, 纯水飞溅导致水分的损失主要集中在该阶段,如图3(a-c)所示,故称为Ⅲ阶段;从540 s 到648 s,纯水的飞溅大大地减弱,仅出现少量的液滴飞溅,为区分将此阶段称为Ⅳ阶段。

图3 不同转速对真空预冷(压强下降系数0.48 min-1、冷媒温度-10 ℃)水过程中的ΔmAWL、ΔmTWL、ΔP、ΔmWLWS 的影响Fig.3 Effect of different agitation speeds on the ΔmAWL、ΔmTWL、ΔP、ΔmWLWS, during vacuum cooling pure water process when the pressure reduction rate is 0.48 min-1 and cooling medium temperature is -10 ℃

如果能够有效地控制Ⅲ阶段使得纯水不出现爆沸和飞溅现象则能够达到预防飞溅的效果。 从图3(a-f)可知,当搅拌转速达到900 r/min 时,Ⅲ阶段并不存在或者并未能观察到, 而当搅拌转速达到1 500 r/min 时,Ⅲ、Ⅳ阶段均不存在或者并未能观察到。 由下表1 可知,当搅拌转速从0 到1 500 r/min 时,纯水飞溅总损失率TWLRWP 分别为27.37%,16.39%,8.25%,3.00%,2.97%和2.70%,呈明显下降趋势。而总理论水分损失率TTWLR 则分别为9.42%,9.52%,9.98%,10.23%,10.01%,且差异不显著(P>0.05)。 基于此,不难发现增加搅拌转速能够明显地抑制纯水的飞溅及爆沸, 特别是当搅拌转速达到或者超过900 r/min 时。 同时也发现, 搅拌转速900,1 200,1 500 r/min 对纯水飞溅损失率不存在显著性差异(P>0.05),所以可将900 r/min 作为该操作条件下的临界搅拌转速。

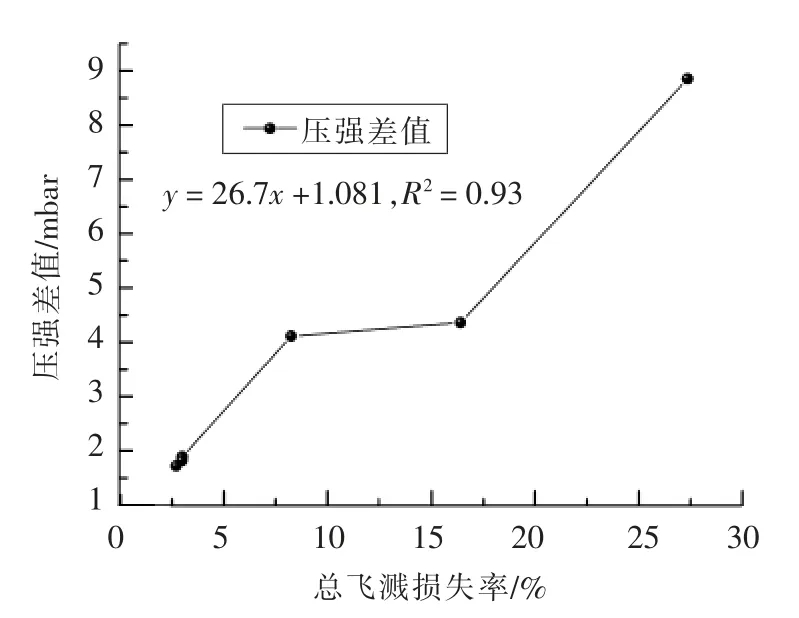

除此之外,从表1 中还可以获知0 r/min 时最大飞溅量及最大压差值出现的时间点几乎是相同的。当搅拌转速为0,300,600,900,1 200 和1 500 r/min 时, 其对应的最大压差值分别为885,436,411,189,182 和172 Pa, 而纯总水飞溅损失率为27.37%,16.39%,8.25%,3.00%,2.97%和2.70%,表明了预冷过程中最大压差值(y)与总水飞溅率(x)存在着一定的相关性(y=1.08+26.7x,R2=0.93),如图4 所示。其原因可能是增加搅拌时,纯水的温度下降速率更快(如图5 所示),更快的下降速率导致更低的纯水饱和蒸汽压, 所以在相同压强降速率情况下,压强差ΔP 值自然就更小,而更小的压强差ΔP 降低了水分飞溅的可能性。 另外可能的解释是增加搅拌能够有效地驱散或者打破真空预冷过程中产生的气泡, 使其在从烧杯壁面或底部脱离上升到液面过程中不会发生蓄积而形成大气泡,当然,有效地分散真空预冷过程中由于纯水上下位置温度不均匀而导致过大的局部能量的产生也是其可能原因之一。

表1 不同转速对真空预冷(压强下降系数0.48 min-1、冷媒温度-10 ℃)纯水后TTWLR、TAWLT、TWLTWP 以及“闪点”、最大压差、最大飞溅量时间点及最大压差值的影响Table 1 Effect of different agitation speeds on the TTWLR, TAWLT, TWLTWP as well as time the point of flash point,maximum ΔP, maximum ΔmWLWS and the value of maximum ΔP cooling time during vacuum cooling pure water process when cooling medium temperature is -10 ℃and pressure reduction rater is 0.48 min-1

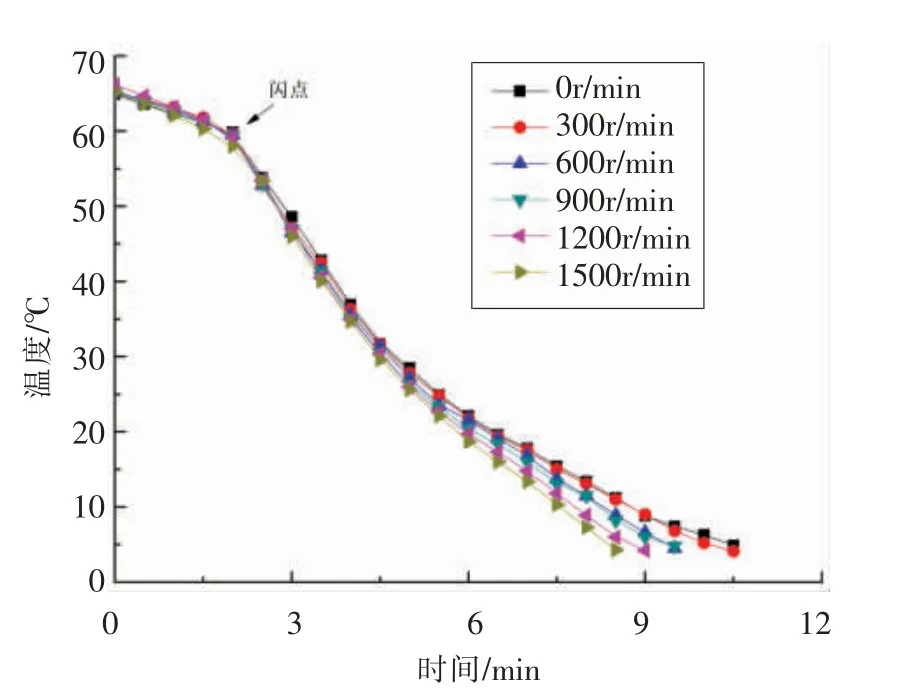

不同搅拌转速下真空预冷(压强下降速率为0.48 min-1及冷媒温度为-10 ℃)纯水降温曲线如图5 所示。 不同搅拌转速下真空预冷纯水温度下降趋势一致,均呈现先平缓,再快速下降,最后再趋于平衡的过程, 与典型真空预冷物料的研究相一致。研究还发现,增大搅拌速度能够有效地提高预冷速率和降低预冷时间。 当搅拌转速从0 到1 500 r/min 时,其预冷时间分别为10.8,10.5,9.5,9.3,9.0 和8.5 min,由此说明增加搅拌速率不仅不会降低预冷速率反而会加快预冷速率, 该预冷速率的增加较为有利地降低水的饱和蒸汽压, 从而降低预冷过程中的压差ΔP。 当然,快速的搅拌速率能够有效地降低烧杯内纯水温度的差异, 从而有效地避免烧杯内纯水在真空预冷过程中存在“上冷下高”而导致能量瞬间的爆发或许也是减少飞溅重要原因之一。

图4 真空预冷纯水总飞溅损失率与最大压强差值之间的关系Fig.4 Relationship of between TWLRWP and maximum ΔP during vacuum cooling pure water process

图5 不同转速对真空预冷(压强下降系数0.48 min-1、冷媒温度-10 ℃)水降温速率的影响Fig.5 Effect of different agitation speeds on the cooling curve during vacuum cooling pure water process when the pressure reduction rate is 0.48 min-1 and cooling medium temperature is -10 ℃respectively

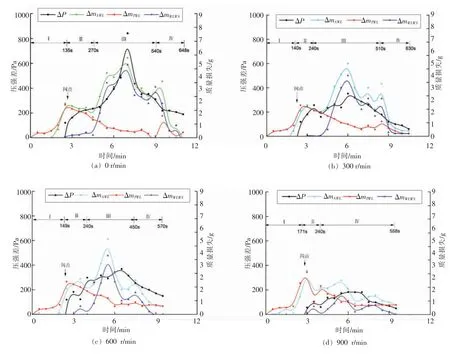

2.3 不同搅拌速率、压强下降速率及冷媒温度对纯水预冷后总飞溅率的影响

图6 描述了不同压强下降速率、冷媒温度及不同搅拌转速对真空预冷纯水飞溅率的影响。 针对本文所设定的压强下降速率和冷媒温度下, 随着搅拌速度的增加,纯水飞溅率均呈现下降的趋势,且存在显著差异(P<0.05)。 从图6 可以看出,900 r/min 能够作为临界搅拌转速,即当搅拌转速大于或者等于900 r/min 时能够将真空预冷纯水飞溅率降至最小范围。 当搅拌转速为零或者无搅拌的情况下, 真空预冷纯水飞溅率高达27.37%(冷媒温度-10 ℃、压强下降速率0.48 min-1),主要是由于无搅拌状态下真空预冷纯水过程中存在着几次较为猛烈的爆沸和飞溅。 相比于冷媒温度对总飞溅率的影响, 压强下降速率要更加明显。 研究表明,对于不同的冷媒温度,当搅拌转速达到300 r/min 及以上时, 压强下降速率越低则纯水飞溅率也越低。 另外,研究也表明,更低的抽气速率结合更快的搅拌速率和更高的冷媒温度能够取得最为理想的防飞溅效果。不过,相比于压强下降速率和冷媒温度对水总飞溅率影响, 搅拌转速则要显著得多。整体而言,搅拌转速对纯水飞溅的抑制效果要远好于压强下降速率, 而压强下降速率又要好于冷媒温度。

图6 不同压强下降速率和转速对真空预冷(冷媒温度分别为0、-5、-10 ℃)纯水后总飞溅的影响Fig.6 Effect of different pressure reduction rate and different agitation speed on the rate △Mttwlws to mw,0 during vacuum cooling process when the cooling medium temperature is 0, -5,-10 ℃respectively

3 结论

在前期文献和相关预试验的基础上, 本文创新性地提出利用高速搅拌辅助的方式来开展对真空预冷纯水过程中的防飞溅研究。 增加搅拌能够明显地抑制真空预冷过程中纯水的飞溅, 特别是当转速达到或者超过900 r/min 时,防飞溅的效果极其明显。 真空预冷过程中增加搅拌不仅不会影响冷却速率,相反还会增加预冷速率。综合比较而言,针对所设定的操作参数中,搅拌速率对防飞溅的影响要明显强于压强下降速率和冷媒温度。 同时,相对冷媒温度而言,压强下降速率对防飞溅的影响则更大。同预期结论一样,真空预冷纯水过程中的压强差与飞溅量在低搅拌转速情况下存在着较好的相关性(R2=0.93)。 真空预冷过程中的高速搅拌在真空预冷防飞溅的过程中也许扮演着两种重要的角色, 其一是增加搅拌有利于快速降低纯水的温度从而可以降低预冷过程中纯水饱和蒸汽压和真空箱体压强之差以便可以有效地抑制飞溅; 其二是高速搅拌有利于分散或者打破预冷过程中从容器底部或者壁部脱离的气泡在上升至液面所形成的大气泡从而能够有效地抑制飞溅。 关于增加搅拌速率达到防飞溅的机理特别是关于高速搅拌过程中气泡的流动学性质则是后期研究的重点。另外,在一些极限的压强下降速率下研究高速搅拌转速对防飞溅的影响则仍然非常具有研究价值。 本文能够为真空预冷浸渍液(纯水或者汤汁)提供相关的理论依据,同时也能为真空预冷过程中浸渍液的飞溅提供可行的解决方法。