基于图像处理技术的制导光纤缠绕喷胶特性试验研究*

2019-07-30马保吉胡智元司李南

李 龙,马保吉,刘 坤,黎 川,胡智元,司李南

(西安工业大学机电工程学院, 西安710021)

0 引言

精确制导技术是20世纪70年代提出的武器制导技术新概念, 是现代信息化战争的重要组成部分[1]。光纤制导技术综合运用了成像探测、图像跟踪、特种光纤传输等关键技术,具有抗干扰能力强、命中精度高等优势,是精确制导技术的重要发展方向[2]。同时光纤制导对光纤传输系统也提出了新要求,即在导弹飞行过程中光纤能够顺利地释放、不缠结、不折断以及快速无误地缠绕数千米[3]。基于光纤制导对光纤传输系统的要求,在光纤缠绕过程中涂覆粘结剂或胶液,不仅能使光纤之间紧密结合及避免松动坍塌,还可使光纤精密平行的缠绕在线筒上,对导弹发射后能够顺利和均匀地释放光纤起到保障作用[4-5]。

因此,国内外研究者对光纤施胶工艺进行了大量的研究,目前已公布的施胶法有拉夫儿施胶法[6-7]、胶池涂胶法[8]、人工刷胶和泰勒施胶法[9-10]等。但是在这些施胶法中,拉夫儿施胶法存在光纤退绕时无法清理,胶池涂胶法中的导轮粘胶严重,人工刷胶自动化程度低等缺点。泰勒施胶法虽然克服了上述施胶过程中的缺点,但还处在技术保密中。

制导光纤缠绕的喷胶工艺是利用高压气体与胶液之间强烈的剪切作用来实现液体的雾化,并将雾化后的胶液通过喷嘴喷射到缠绕光纤上。该工艺的施胶过程由PLC实现自动控制,具有自动化程度高、无重复施胶及施胶量可控制等优点。同时为打破泰勒施胶法的技术垄断提供了实验条件。但是,目前光纤缠绕喷胶工艺还处在实验阶段,还没有实现工业应用,主要原因为喷胶雾化质量和工艺参数体系缺乏研究。因此文中将雾化质量和雾化锥角作为研究喷胶工艺参数的指标,并探索工艺参数与雾化质量、雾化锥角之间的影响规律。以自主研发的光纤喷胶设备为试验平台,借助Matlab图像处理技术,建立以水为介质的雾化质量和雾化锥角与喷胶工艺参数的影响规律,并以此规律为基础对胶液的雾化效果进行试验研究,为构建制导光纤缠绕喷胶工艺的推广应用提供工艺参数的选择依据。

1 光纤缠绕喷胶试验平台

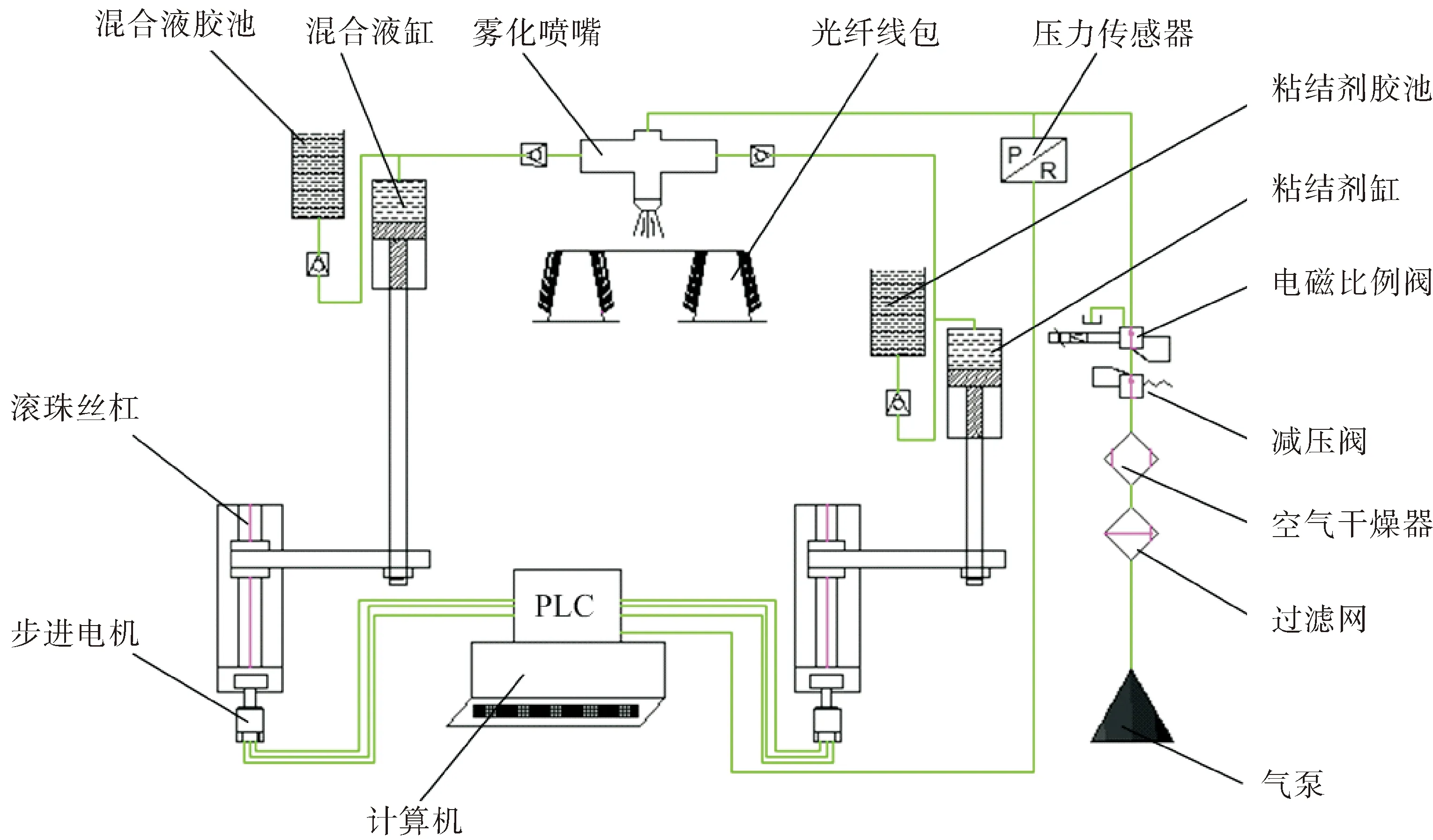

光纤缠绕喷胶试验平台由3条支路组成:混合液、固化剂和气压控制支路。3条支路的控制均由PLC完成,其中混合液支路与固化剂支路采用滚珠丝杠实现液体流量的精确控制,同时为了减少喷嘴输出压力误差,空气压力支路由压力传感器、电磁比例压阀、PLC模拟量控制模块组成闭环回路(如图2所示),使用PLC控制器中PID运算模块实现稳定空气压力输出。此工艺最大的优势在于混合胶液与固化剂在喷嘴处完成粘结剂的混合,避免了粘结剂在管道、设备内固化,并且在喷胶完成后还可利用高压气体对喷嘴完成清洗的工作。图1所示为光纤缠绕喷胶工艺的示意图。

图1 光纤缠绕喷胶设备

图2 PLC空气压力闭环控制系统

2 喷胶特性的评价指标及测试方法

2.1 喷胶特性的评价指标

由于光纤缠绕喷胶装置最终将胶液通过喷嘴实现雾化并涂覆在光纤上,因此喷嘴的喷雾特性对喷胶装置的施胶性能及工作效率起决定性作用。通常在工程应用中评定喷雾特性的指标主要包括有流量密度、喷雾射程、喷雾锥角及雾化质量等[11]。而流量密度由喷嘴本身结构决定,喷雾射程决定光纤与喷嘴之间的距离,这两项指标不在文中的研究范围,因此采用喷雾锥角和雾化质量作为制导光纤缠绕喷胶特性的评价指标。

雾化质量也称为雾化特性,在液态工质雾化中雾滴的大小及其粒度分布是评价喷嘴雾化特性的重要指标。为了定量评价各种喷嘴在不同压力时雾滴粒径的分布情况,需要采用反映全部雾滴粒度大小的特征参数作为评价的指标,在众多特征参数中雾滴平均直径可描述雾化的分布特性[12],常用的平均直径是索特平均直径(Sauter mean diameter), 索特平均直径的公式如下:

(1)

式中:D为粒子的直径;dN为粒子数增量。

从式(1)可知,D32越小表示相同体积的液体具有的表面积越大, 雾化质量越好。并且雾滴的平均直径D32及主要独立因素可由以下不定函数表示[12]:

D32=f(d0,vR,σ,ρα,μ,ρ1)

(2)

式中:d0为喷嘴的孔径;vR为液滴与气流的相对速度;σ为表面张力系数;ρα为空气密度;μ为液体的动力粘度系数;ρ1为液体的密度。因此D32的数值可以作为空气压力、喷雾压力、液体表面张力系数、空气的密度、液体的粘性系数、喷孔直径、液体的密度等因素对雾化质量的评价指标。

喷雾锥角主要描述喷雾的发散程度[13],其原理如图3所示。喷雾锥角的参数有两个:出口喷雾锥角α1和条件雾化锥角α2,α1指雾炬边界两条切线的夹角,α2指距离喷嘴端面H与喷雾曲面的交点连线的夹角。为方便测量,选择α2作为衡量喷雾锥角的指标。

图3 喷雾锥角示意图

2.2 雾化质量和雾化锥角的测试方法

目前,D32和α2的测量方法有摄影法、熔蜡法、激光散射法、激光诱导荧光法、激光全息法、激光多普勒法等[13-16],每种方法都具有独特的优势。近年来,随着高清晰度数码照相机的高速发展,使得高端产品不断出现,其具有拍摄便捷、可靠性高、易于对拍摄位置和参数进行调整、图像清晰等优势,并且试验成本低廉,成为喷雾特性研究中经常采用的一种方法[13,17]。并且利用图像处理技术,已有学者完成针对汽油[18]、生物柴油介质[19]的雾化质量分析及对喷嘴质量检验的应用[20],为本工艺及设备的研究提供了广泛的理论基础。基于图像处理技术的雾化质量和雾化锥角的分析过程如图4所示。

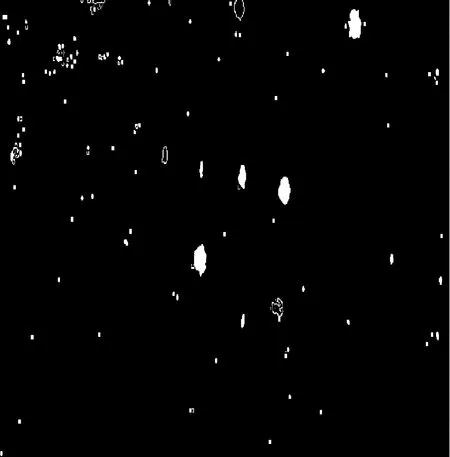

文中借助MATLAB图像处理技术对各工况下的雾化质量和喷雾锥角进行研究。在计算分析过程中,首先利用rgb2gray函数对图片进行灰度化处理;其次对灰度化的图片应用同态滤波增强算法[21-22]进行图像增强处理[23],并选用Canny算子[24]进行图像边缘提取和种子填充处理;最后完成对颗粒面积的标记和雾化锥角的测量,图5所示为种子填充后图像,图6所示为喷雾锥角测量结果。具体分析计算流程图如图7所示。

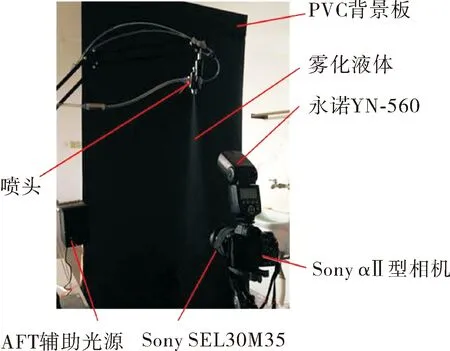

3 实验

图像采集设备由高清数码相机(型号SonyαΠ)、微距镜头(型号:Sony SEL30M35)、闪光灯(型号:永诺YN-560 Ш)、AFT辅助光源、及黑色PVC背景板等组成。图7所示为图像采集设备。雾化设备如图8所示,为避免胶液堵塞喷头及污染实验设备,雾化质量分析首先选用水为介质,之后通过分析水在不同工况下的雾化质量来确定胶液实现雾化的工艺参数。实验步骤如下:

GDP总量 (gdp)是衡量区域经济发展的直接指标;另外,城镇人均可支配收入 (city)和农村人均可支配收入 (village)也是衡量区域经济发展的重要指标;最后,将城镇人均可支配收入和农村人均可支配收入进行比值处理,用以衡量城乡收入差距,用gap表示。

图5 种子填充的结果

图6 喷雾锥角测量结果

图7 基于MATLAB图像处理技术的D32和α2的计算流程

1)确定拍摄距离。拍摄距离以能采集到足够的颗粒数量、清晰度及避免镜头受到污染为原则,经过反复试验,确定拍摄距离为100 mm。

2)测定图像的像素尺寸。测定相机在拍摄距离为100 mm处像素尺寸的方法是以电脑液晶屏上相邻两同色像素单元间的距离为参考对象,并计算出相机拍摄在100 mm处照片的像素所对应的尺寸。通过此方法测得的对应最小尺寸为8 μm。

3)确定相机位置。通过初步雾化实验确定相机位置为距喷嘴垂直下方600 mm处为雾场稳定区域。

4)雾化颗粒图像采集。在采集过程中为保证采样的精度在±5%以内,应使采集样张中所有雾滴总数大于5 500个[11],所以暂且对同一工况下采集样片10张图。

5)喷雾锥角图像采集。由于本实验选用α2作为雾化锥角的评价指标,因此需首先确定H值。在对喷雾锥角图像采集过程中,首先在喷嘴下方300 mm处进行标记横线,其次将换为普通镜头的相机固定在距横线水平方向1 000 mm处进行每个工况的采样。

图8 图像采集实验设备

光纤缠绕喷胶的工艺参数为胶液施胶流量和气体压力,为确定实验所用工况参数,结合设备功能(如:PLC控制精度、滚珠丝杠间隙、活塞推进速度突变及气压控制精度等)对水介质进行雾化预实验,发现能够使水产生良好雾化效果的工况参数为:施胶流量1~12 L/h、空气压力0.2~0.7 MPa。因此将施胶流量分为7组,即1 L/h、2 L/h、4 L/h、6 L/h、8 L/h、10 L/h、12 L/h;空气压力为6组,即0.2 MPa、0.3 MPa、0.4 MPa、0.5 MPa、0.6 MPa、0.7 MPa。

4 实验结果

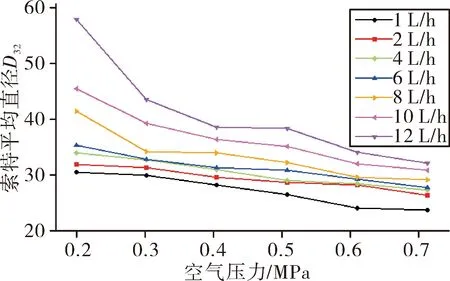

4.1 不同施胶流量和空气压力对索特平均直径D32的影响

表1所示为经过MATLAB图像处理技术后所求得的各工况下索特平均直径。图9示为空气压力和施胶流量对D32影响的数据图,通过对数据进行分析可得:在一定的施胶流量下,索特平均直径D32随着空气压力的增大而减小,其中施胶流量为1 L/h时,D32在不同空气压力下的值最小;在一定的空气压力下,索特平均直径D32随着喷胶流量的增大而增大,其中空气压力在0.7 MPa时,D32在不同施胶流量下的值最小。

表1 不同施胶流量和空气压力下的索特平均直径D32计算结果

图9 空气压力的改变对索特平均直径D32的影响

为进一步分析施胶流量和空气压力对雾化索特平均直径D32的影响程度,对数据进行方差分析,分析结果如表1所示。通过对数据的单因素方差分析可知,在施胶流量为1 L/h、2 L/h、4 L/h、6 L/h及空气压力为0.7 MPa时,方差值均小于10,说明在这些工况下,D32的值较其他工况有较小的变化量,即雾化质量有较好的稳定性。

4.2 不同施胶流量和空气压力对喷雾锥角α2的影响

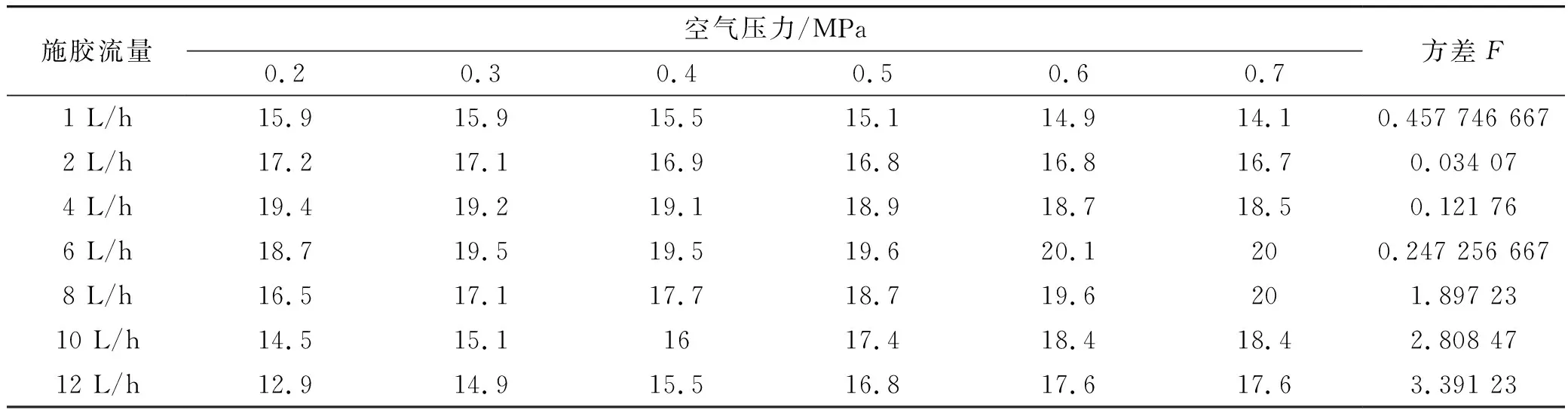

表2所示为不同施胶流量和空气压力下的喷雾锥角α2计算结果。对数据进行拟合分析后发现:在一定的空气压力下,喷雾锥角随着施胶流量的增加呈现出先增后减的趋势,拐点出现在施胶流量为6 L/h左右;施胶流量同样在6 L/h左右,雾化锥角的变化幅度较小,并且此时雾化锥角也相对较大,如图10所示。

表2 不同施胶流量和空气压力下的喷雾锥角α2计算结果

图10 空气压力、施胶流量对雾化锥角影响的数据拟合图

为进一步分析不同施胶流量下喷雾锥角α2的影响程度,对数据进行单因素方差分析,分析结果如表2所示。通过方差分析发现,在施胶流量为6 L/h时,方差值开始出现突变,说明施胶流量在低于6 L/h时,喷雾锥角α2变化范围较小,即雾化锥角有较好的稳定性,这与数据拟合结果一致。

上述实验结果是建立在针对水介质的雾化质量和雾化锥角的数据分析上,并没有对真实胶液进行实验研究,但是对光纤缠绕喷胶实验的工艺参数提供了试验依据。因此,综合D32和α2的分析结果,取施胶流量1 L/h、2 L/h、4 L/h、6 L/h和空气压力0.7 MPa为光纤缠绕喷胶的工艺参数,并进行针对胶液雾化效果的试验。

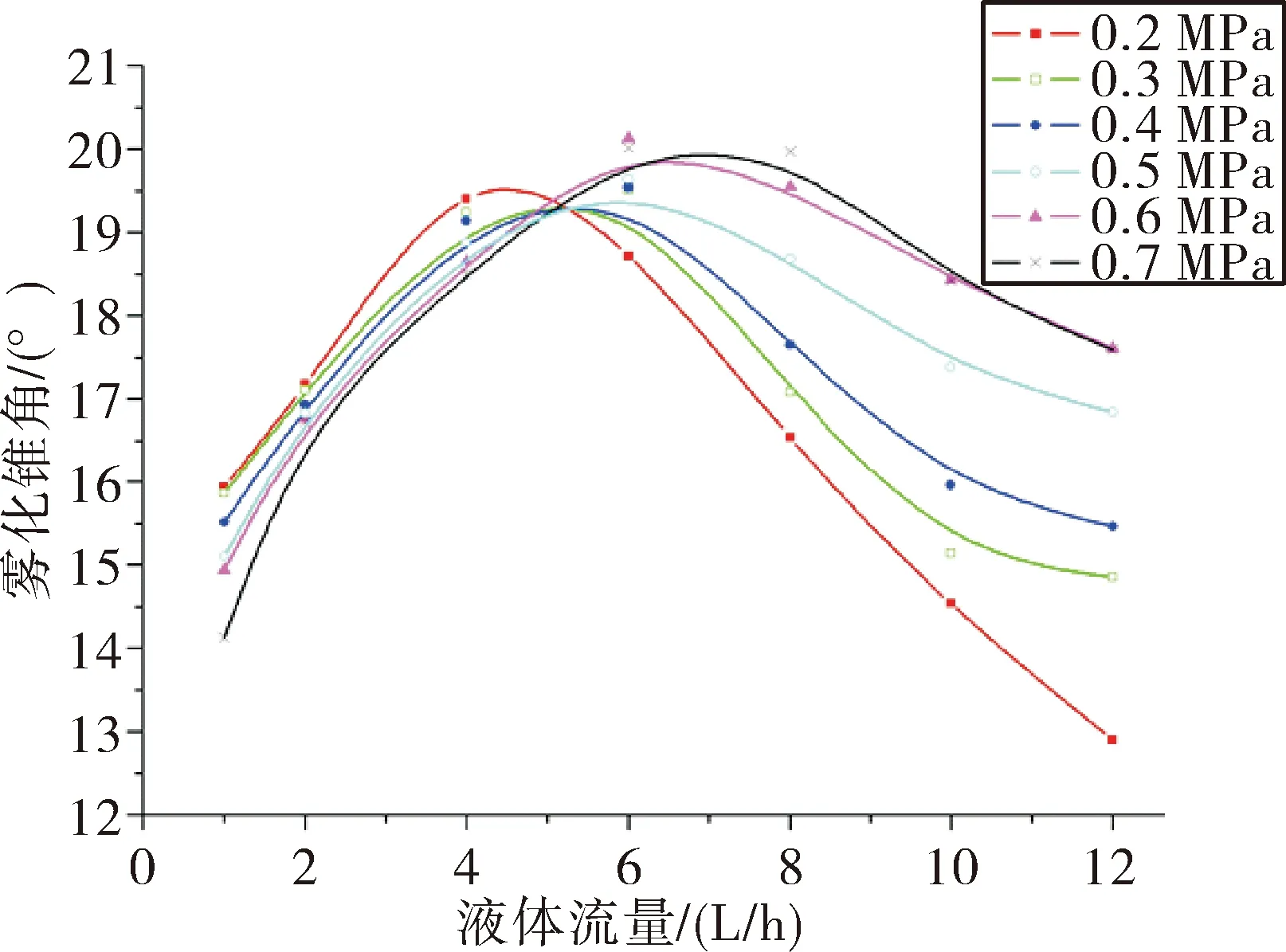

5 制导光纤缠绕喷胶雾化效果试验

试验设备依然为图1,试验介质为某树脂胶,图11所示为各工况下的雾化效果图,图12所示为胶液雾化后的凝固图。为进一步比对其他工况下的雾化效果,取表1中索特平均直径D32的最大值(12 L/h、0.2 MPa)进行试验,图13所示为12 L/h、0.2 MPa工况时的雾化效果图,发现在此工况下,随着喷射时间的延长,胶液在喷口发生凝固将喷口堵塞。因此,基于水介质的雾化质量研究为实际光纤缠绕喷胶工艺所提供的工艺参数可靠。

图11 施胶流量为1 L/h、2 L/h、4 L/h、6 L/h,空气压力为0.7 MPa时的雾化效果图

图12 胶液雾化后的凝固图

图13 工况为12 L/h、0.2 MPa时的雾化效果图

通过对制导光纤缠绕喷胶工艺的试验可以得出,该工艺可完成胶液雾化及实现涂覆光纤的功能,并且施胶流量和空气压力对喷胶特性的影响较大,为该工艺的进一步完善及应用提供了实验依据和工艺参数。

6 结论

1)利用图像处理技术研究水和胶介质雾化质量和雾化锥角的方案可行,并且基于雾化质量和雾化锥角的研究结果可为光纤缠绕喷胶试验平台提供可靠的工艺参数,其中当施胶流量为1 L/h、2 L/h、4 L/h、6 L/h及空气压力为0.7 MPa时,水和胶介质的雾化效果较好。

2)在光纤缠绕试验平台中,空气压力、施胶流量对水介质的雾化质量和雾化锥角影响效果明显,其中雾化质量随空气压力的增大而减小,随喷胶流量的增大而增大;雾锥角随着施胶流量的增加呈现出先增后减的趋势,拐点出现在施胶流量为6 L/h。

3)基于水介质雾化质量和喷雾锥角的研究可为光纤缠绕喷胶工艺参数的确定提供可靠的选择依据,文中对某树脂胶在施胶流量为1 L/h、2 L/h、4 L/h、6 L/h及空气压力为0.7 MPa时进行了雾化效果试验,试验结果表明光纤缠绕喷胶工艺可实现胶液雾化,并且能够完成在胶液光纤上的粘覆,使得该项工艺实现工业应用成为可能。同时为在线精确控制施胶量和喷胶效果提供了理论依据。