基于数字插装阀技术的调速系统在水电工程中的应用优势

——以白俄罗斯维捷布斯克水电站为例

2019-07-29

(中国水利水电科学研究院 北京中水科水电科技开发有限公司,北京 100038)

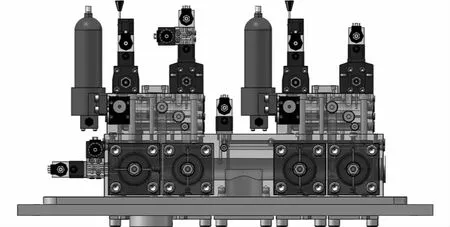

Fig.3 Structure of speed governing system

1 研究背景

维捷布斯克(Vitebsk)水电站为白俄罗斯目前最大的水电站,素有“白俄三峡”之称。电站装设4台10 MW的灯泡贯流式水轮发电机组,总装机容量为40 MW,以发电为主,兼顾航运。该电站调速系统采用目前国际先进的数字插装阀技术,成功解决了由于灯泡贯流式机组低水头、大流量、机组转动惯量小而难以控制的甩负荷过速及低频灭磁等问题[1-3]。利用数字插装阀技术成功将导叶机械液压控制部分、桨叶机械液压控制部分、重锤关机、分段关闭、失电保护等装置集成一体[4-7],有效防止水轮发电机组出现俄罗斯“萨扬舒申斯克水电站事故”,确保了机组经济安全稳定的运行。本文以白俄罗斯维捷布斯克水电站调速系统为研究对象,结合该电站调速系统现场试验数据,并基于对数字插装阀基本特性的分析,研究了基于数字插装阀技术的调速系统在该电站的应用,通过该项研究进一步梳理了插装阀技术在水电站调速系统中应用的优势。

2 插装阀技术概况

2.1 插装阀介绍

插装阀主要由阀芯、阀套、控制弹簧和密封件组成,通常集成在插装块体中,并利用集成在插装块体上的先导控制阀经由控制插装阀盖板来实现控制油路的通断。插装阀的基本组件均为标准化、通用化、模块化的元件,具有很高的通用性和互换性。插装阀动作速度快,因此应用到水电站调速系统中,其动作非常灵敏,具有很高的调节精度。插装阀具有很强的抗油污能力,工作可靠性非常高,可有效解决水电站调速系统因油污而导致的发卡问题。

图1 插装阀结构及控制原理Fig.1 Structure and control principle of cartridge valve

2.2 插装阀工作原理

插装阀结构及控制原理如图1所示。图1(a)中,K为控制盖板上的控制油腔,A和B为工作油路上的油口,K,A,B的油压分别定义为PK,PA,PB,三者的有效工作面积为SK,SA,SB。且有

SK=SA+SB。

(1)

插装阀油路的通断是利用作用在阀芯的合力和方向来决定的,由力学原理可知,阀芯所受合力为

∑F=PKSK-PASA-PBSB+F1+F2。(2)

式中:F1为插装阀弹簧弹力;F2为阀芯所受液动力。

由式(1)、式(2)可知:当∑F>0时,A腔和B腔油路断开;当∑F<0时,阀芯打开,A腔和B腔油路实现通路。

从图1(b)并结合其原理可知,插装阀的工作原理是通过先导控制阀控制油腔K的压力控制阀芯的开启和闭合,从而实现油路A腔和B腔的通断,即在实际工程应用中形成了接力器的开和关动作。

2.3 插装阀技术应用概况

插装阀技术的应用通常是本着先导控制、阀座主级、插装式联接[8]的原则,根据控制的对象和要求设计成不同的集成结构以满足控制性能。在工程应用中根据控制对象和所需的控制功能可以实现对方向、压力、流量的控制。因此,在实际的冶金、机械、舰船等工程应用中涉及到机械液压控制的领域都有插装阀技术的一席之地。我国水利水电工程领域有很多液压控制都应用了插装阀技术,例如长江三峡水利枢纽工程中的永久船闸液压控制系统、黄河小浪底枢纽工程液压启闭机液压系统、湖南柘溪水电厂机组调速控制系统、株洲航电枢纽机组调速控制系统。基于数字插装阀技术的调速系统在我国水电行业中已经有了广阔的应用,通过融合现代电子技术、工业控制技术、液压技术改变了水电机组调速控制系统的传统结构[9-10],解决了传统调速器控制系统在机组控制方面所存在的问题,并满足调速器对控制精度和速动性的要求,在涉网试验一次调频和自动发电控制(AGC,Automatic Generation Control)中达到调度考核要求。因此,基于数字插装阀技术的调速系统在诸多水电站的成功应用,充分说明了数字插装阀技术在水电站调速控制系统领域具有广阔的应用前景。

3 插装阀技术在维捷布斯克水电站调速系统中的应用分析

3.1 维捷布斯克水电站调速系统的结构

图2为维捷布斯克水电站调速系统的三维模型结构,图3为调速系统结构原理简图。该液压系统利用插装阀集成块把机组导叶液压控制系统、桨叶液压控制系统、分段关闭控制、紧急停机控制、重锤关机控制、失电关机控制等组件功能通过插装阀、先导控制阀、液动阀以及相关液压元件集成一体形成一个完整的调速控制系统,其结构特点鲜明:集成化布局、模块化构建、无冗杂管件,大量采用了符合ISO标准的液压元件,从元件到系统高度标准化、模块化、集成化、通用化,互换性好、标准化程度极高[11]。正是因为利用了插装阀和高速开关阀优良的特性以及其鲜明的结构特性,所以在其后续的实际工程应用中表现了优良的控制特性。

图2 调速系统三维模型结构Fig.2 Three-dimensional model structure ofspeed governing system

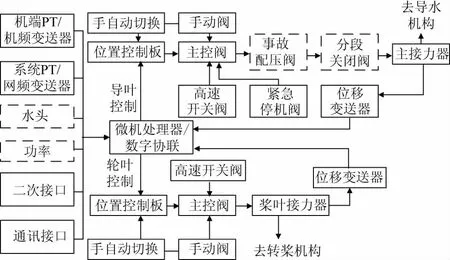

图3 调速系统结构原理简图

电气控制方面采用多种控制模式,实行双调节适应式变参数微机控制,针对不同的运行工况可以自动进行频率调节、开度调节、功率调节等方式适应式变参数调节。控制器采用双可编程计算机控制器(PCC,programmable computer controller)互为冗余控制,各功能控制软件模块化控制,形成了高效的PCC+数字插装式液压随动控制系统。

3.2 插装阀技术在维捷布斯克电站的应用

该调速系统电气控制部分采用双微机双通道冗余结构[11],控制器采用32位奥地利贝加莱X20双微机可编程控制器。如果电气控制回路中相关元器件发生故障,例如控制器模块故障、测频模块故障、导叶传感器故障等,PCC控制器可进行冗余切换以确保调速系统可靠安全运行。机械液压控制部分采用数字插装式技术,采用集成化、模块化设计,机械柜内无油管和调节杆件,无机械反馈,导叶和桨叶均采用进口直线位移传感器作为电气反馈元件。重锤关机控制和分段关闭控制以及失电关机控制与调速器机械液压柜集成一体设计,置于回油箱上。机械液压控制部分采用离散系统控制理论进行三路冗余控制, PCC控制器根据导叶和桨叶传感器实际开度与控制量的差值的大小对三路高速开关阀进行控制,从而以不同的速度和精度控制接力器。这种液压控制回路具备可靠的冗余控制功能,任何一个液压控制回路存在故障或者阀卡等问题,调速系统仍然能可靠地控制机组安全运行。该调速器系统各功能控制软件采用模块化控制,通过PCC控制器+数字插装式液压随动系统机电控制方式,从而能够高效可靠地按照机组运行规律和协联控制策略进行高精度的控制。

3.3 维捷布斯克水电站调速系统现场试验

本次研究选取1台机组作为研究对象,以1号机组调速系统现场试验数据为依据分别从系统静态和动态特性展开分析。

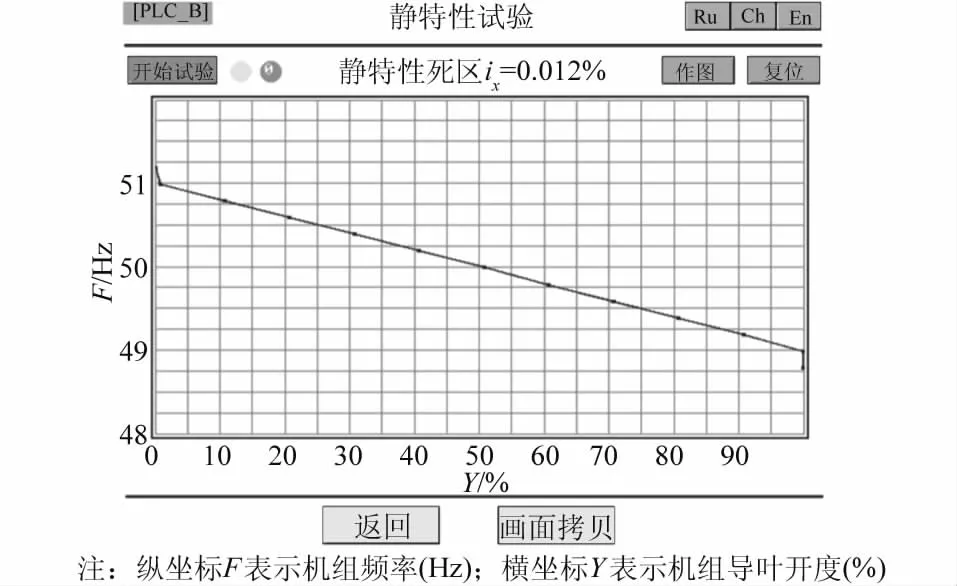

3.3.1 静态特性试验

调速系统静态试验主要考核指标是静特性死区,目前最新《水轮机电液调节系统及装置技术规程》(DL/T563—2016)的考核标准要求是静特性死区ix<0.04%。从试验曲线图4可知,1号机组调速系统现场试验静特性死区ix=0.012%,其静态性能指标符合标准要求。

图4 调速器电柜触摸屏实时获取的静特性试验曲线Fig.4 Real-time curve of static characteristicsdisplayed with governor’s HMI

3.3.2 自动开机试验

贯流式机组为双调节系统,机组在运行过程中需要对导叶和桨叶同时进行控制,因此从控制学的角度上需要考虑两者之间的协联同步控制和控制速度的快慢;否则在开机的过程中容易造成机组频率摆动过大或者开启时间无法满足要求,进而在长期运行条件下对机组整体性能造成不利影响。

从开机过程曲线图5可知,从启动加速开始至机组转速达到80%(标准规定)额定转速的升速时间t0.8为18 s;从启动加速开始至机组空载转速偏差小于同期带(99.5% ~101% )(标准规定)的时间tSR为22 s;tSR/t0.8≈1.22<5,开机过程符合规程DL/T563—2016的要求。

图5 调速器电柜触摸屏实时获取的自动开机过程曲线Fig.5 Real-time curves of automatic boot displayedwith governor’s HMI

通过图5自动开机曲线可知,在开机的过程中导叶按照机组加速开度、空载开度进行开启及回调,桨叶则是从初始开启角度到全关,两者按照既定的开机控制策略有效配合从而确保机组平稳进入空载状态。

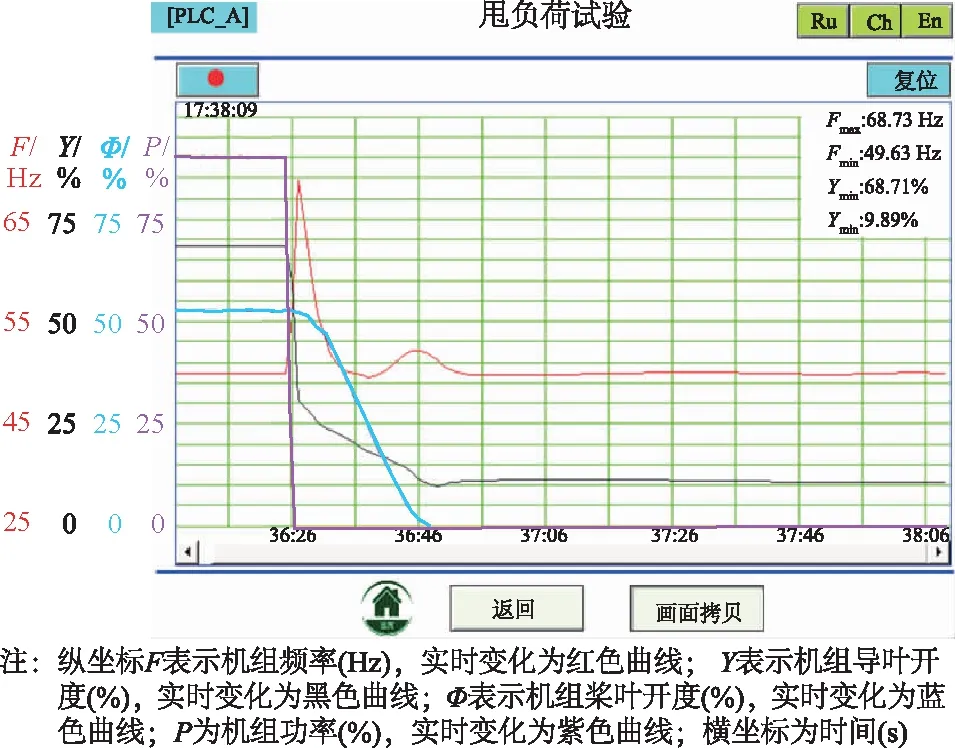

3.3.3 动态特性分析

由于贯流机组本身转动惯性偏小,同时又是双调节控制,再加之机组制造工艺以及水流不稳定等综合因素的影响,因此机组在进行甩负荷的动态调节过程中,如果调速系统控制不好,很容易出现机组过速及低频灭磁等问题[12-13]。在甩负荷的过程中转速过高,对于贯流式机组来说主要是由于导叶关闭过慢以及与桨叶控制不匹配导致,此外考虑到机组甩负荷时水压阈值,不允许贯流机组导叶关闭过快。机组在甩负荷时导叶关闭时间按照调保计算的关闭时间进行控制,此时就需要通过试验修改桨叶关闭时间以防止低频灭磁问题产生。

机组在甩负荷时,桨叶如果关闭的速度偏慢,则导叶在已经关闭到空载开度以下时,桨叶可能还具有较大的开度,则会导致导叶和桨叶协联滞后,从而影响水流作用在水轮机上的力矩。假如此时机组频率已下降接近额定50 Hz,那么导叶按照PID(比例积分微分控制)空载规律将朝着空载开度方向开启,然而由于导叶和桨叶协联滞后的原因,此时桨叶未处于全关状态。根据水轮机水动力学特性可知机组的频率仍将继续下降,再加之机组调速系统导叶PID控制都设有空载开度限制,当导叶达到空载开度限制的时候将无法继续开启,于是机组频率会等桨叶降到一定开度的时候才上升。因此这种情况下如果桨叶关闭时间过慢,机组频率很容易降低到45 Hz以下,导致低频灭磁发生。

在白俄罗斯维捷布斯克水电站1号机组调速器现场试验中通过改变桨叶关闭时间,即桨叶关闭时间由原来的35 s加快到22 s,同时在软件控制方面采用增加空载限制开度以及分段关闭等策略。图6为1号机组甩100%负荷时试验曲线,图中红色曲线为机组频率、黑色曲线为导叶开度、蓝色曲线为桨叶开度。由图6可知1号机组在甩100%负荷过程中导叶和桨叶处于一个较好的动态协联关系,因此机组处于一个稳定的动态过程。该曲线表明数字插装式水轮机调速系统有效解决了维捷布斯克水电站贯流式机组在运行过程中出现的低频灭磁和过速等问题。

图6 调速器电柜触摸屏实时获取的甩负荷试验曲线Fig.6 Real-time curves of load rejection processdisplayed with governor’s HMI

4 结 语

针对工程实践中灯泡贯流式机组因低水头、大流量、机组转动惯量小而难以控制,在甩负荷过程中容易过速及低频灭磁等问题,本文研究了基于新型数字插装阀技术的水轮机调速器在白俄罗斯维捷布斯克水电站中的应用。基于数字插装阀技术的调速器通过采用改善贯流式机组导叶和桨叶动态协联关系方式、改变机组实时调节控制等策略,有效解决了白俄罗斯维捷布斯克水电站在运行过程中出现的上述问题。主要结论如下:

(1)基于数字插装阀技术的调速系统在水轮机控制中具有较高的可靠性,其控制精度及稳定性满足标准要求,同时具备良好的冗余控制能力。

(2)数字插装式调速系统的相关控制策略和方式对于解决贯流式机组在甩负荷过程中低频灭磁和过速等问题,具有较好的工程应用价值。