预应力钢绞线超高强混凝土管桩抗剪性能试验研究

2019-07-29周清晖刚2徐铨彪2龚顺风肖志斌2刘承斌

周清晖,陈 刚2,徐铨彪2,龚顺风,肖志斌2,刘承斌

(1.浙江大学 结构工程研究所, 杭州 310058;2.浙江大学 建筑设计研究院有限公司, 杭州 310028)

1 研究背景

预应力混凝土管桩单位承载力造价低、成桩质量可控性强、设计选用范围广、施工方便,目前已广泛应用于建筑桩基工程。但工程中陆续暴露出桩身水平荷载承载力不足、脆性破坏明显、延性差等问题,沿海部分地区已禁止普通预应力混凝土管桩用于抗拔和高层建筑[1-4]。普通预应力混凝土管桩的纵筋为预应力钢棒,其延性较差,而钢绞线则具有较高的抗拉强度和良好的拉伸延性。本文创新性地提出了以有粘结钢绞线替代传统预应力钢棒作为管桩主筋,采用一系列创新工艺[5-8],研发了先张法预应力钢绞线超高强混凝土管桩,解决了普通预应力混凝土管桩抗剪能力差的问题。并结合实际工程需求,设计了不同截面尺寸和配筋率的桩型。

表1 试件几何尺寸和配筋规格Table 1 Geometric dimensions and reinforcement specifications of test specimens

近年来,预应力混凝土桩在水平荷载作用下的承载能力引起了国内外学者的高度重视。刘永超[9]指出管桩在水平荷载作用下的弯曲破坏往往早于剪切破坏;亓乐等[10]进行了室内缩尺模型试验,得出管桩单桩和群桩承载力试验值均大于规范计算结果的结论;张忠苗等[11-12]研发了钢筋加强型预应力混凝土管桩,进行了抗弯抗剪性能的对比试验研究,认为增加非预应力筋可以改善预应力混凝土管桩的抗弯性能,并减小剪力作用下的变形量;Akdag等[13]在混凝土中加入钢纤维,研究了在砂土中桩身的抗侧承载力,发现混凝土裂缝处的钢纤维能够有效帮助传力,试验桩具有更好的抗剪能力,极限弯矩和延性也得到相应的提高;郑刚等[14]对填芯混凝土管桩抗剪承载力进行了试验研究,结果表明填芯可以大幅提高抗剪承载力并改善其脆性破坏性质;徐铨彪等[15-16]对复合配筋混凝土预制方桩桩身分别进行了抗弯、抗剪性能试验研究,结果表明配置非预应力钢筋可以显著提升预制方桩的抗弯、抗剪承载力和变形延性。

依据工程中常用的预应力混凝土管桩尺寸,选取外径400,500,600 mm的3种桩型共6根管桩进行足尺度抗剪性能试验。其中,预应力钢绞线超高强混凝土管桩(下称钢绞线桩)分别编号为GJX400I95,GJX500I100,GJX600I110,桩型相同配筋率相当的普通预应力超高强混凝土管桩(下称钢棒桩)编号为PHC400AB95,PHC500AB100,PHC600AB110。对比分析管桩试件抗剪承载力、变形延性、破坏特征及裂缝开展等方面的差异,为新型预应力钢绞线超高强混凝土管桩的设计与工程应用提供重要的依据。

2 试验概况

2.1 试验设计

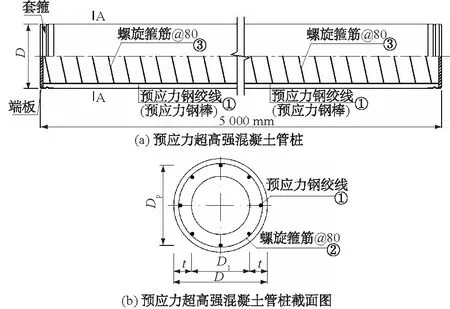

本次试验重点研究管桩桩身的抗剪性能,以管桩试件钢筋断裂或混凝土压碎破坏作为终止加载条件。试件的几何尺寸及配筋详见图1和表1。其中:D为管桩的外径;Dp为预应力钢筋分布圆直径;t为管桩壁厚;ρs为纵向钢筋配筋率;σcon为预应力钢筋的张拉控制应力;σce为混凝土有效预压应力。

图1 预应力超高强混凝土管桩配筋示意图Fig.1 Schematic diagram of the reinforcement ofprestressed ultra-high strength concrete pipe pile

试验加载参考国家标准[17],采用4点加载方式,每根管桩试件长5.0 m,剪跨长度为管桩外径D,跨中1.0 m为纯弯段,使用YAW-10000F型微机控制电液伺服多功能试验机对管桩试件进行加载。如图2所示,应变片分布情况为:管桩纯弯段跨中上下表面各1片、左右两侧弯剪段中部延45°角单侧各布置3片,共8片;位移计分布情况为:管桩跨中以及支座处各1支,共3支。需要说明的是,由于场地所限,底部支座距离不大于2.0 m,故将外径600 mm管桩试件加荷跨距根据剪力与弯矩关系及剪跨比缩减至600 mm,如图2(c)所示。

图2 管桩试件抗剪试验加载示意图Fig.2 Schematic diagram of loading on pipe pilespecimens in shearing test

2.2 材料力学性能

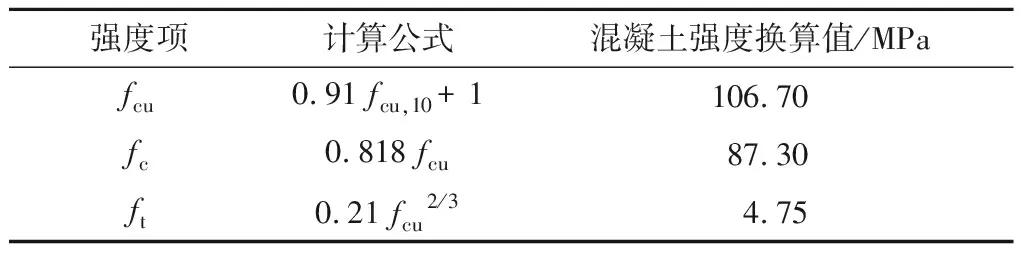

制作混凝土管桩试件的同时制作9个100 mm ×100 mm×100 mm的立方体试块,试块的养护条件与管桩的养护条件完全相同,实测混凝土立方体试块抗压强度平均值fcu,10=116.1 MPa。根据文献[19]中的计算公式进行换算,混凝土的标准立方体抗压强度fcu、轴心抗拉强度fc以及抗拉强度ft如表2所示。混凝土实测强度等级约为C105,属于超高强混凝土。

预应力筋分别采用低松弛螺旋槽钢棒和低松弛钢绞线,螺旋箍筋采用甲级冷拔低碳钢丝。分别取ФD10.7钢棒、ФD11.1钢绞线、Фb4钢丝和Фb5钢丝各3根进行材料性能拉伸试验,测得弹性模量Ep、屈服强度fy、极限强度fu、最大抗拉力Fmax、公称截面面积A0和最大力伸长率δ如表3所示。

表2 混凝土强度换算Table 2 Conversion of concrete strength

表3 钢筋材料参数Table 3 Material parameters of reinforcing bars

3 试验结果与分析

3.1 抗剪承载力

根据规范图集[18]要求,管桩桩身横向受剪开裂剪力标准值按照式(1)计算。

(1)

式中:I为截面惯性矩;So为管桩半个圆环面积对中心轴的面积矩;ftk为混凝土抗拉强度标准值;φt为混凝土抗拉强度变异性调整系数,取0.7。

图3为管桩试件的荷载-跨中挠度曲线。

图3 试验所测荷载-跨中挠度曲线Fig.3 Curves of load versus deflection at mid-spanmeasured in the test

全加载过程可以分为4个阶段:

(1)加载初期,各管桩试件处于弹性阶段,荷载与跨中挠度基本呈线性变化,相同规格的钢绞线桩与钢棒桩的刚度相当。

(2)纯弯段第一条竖向裂缝出现,裂缝附近混凝土立刻退出工作,受拉区钢筋受力突然增大,钢绞线桩与钢棒桩刚度退化,其中钢棒桩刚度退化幅度较大,纯弯段相继出现数条竖向裂缝。

(3)剪弯段第一条斜裂缝出现,钢绞线桩与钢棒桩刚度继续退化。

(4)开始位移加载,随着加载量的增加,钢棒桩受拉区钢棒逐渐进入拉伸强化阶段,直至达到极限抗拉强度而被拉断,发出清脆的崩断声,受拉区混凝土主裂缝大幅扩展,试件承载力急剧下降,无法继续承担荷载,受压区混凝土未见压碎;而钢绞线桩荷载则随着位移加载量增加稳定上升,当受压区混凝土出现裂缝时,试件承载力随着位移加载量增加荷载保持不变或略有下降,直至受压区混凝土完全压坏。图4为各管桩试件典型破坏形式。

图4 试件破坏后变形形态Fig.4 Failure modes of test specimens

表4 管桩试件抗剪性能对比Table 4 Shearing behaviors of pipe pile specimens

3.2 裂缝发展

图5为管桩试件破坏时裂缝分布示意图。钢棒桩破坏时裂缝基本处于加载的支承区段内。竖向裂缝延伸至横截面顶端,裂缝末端横向分叉发展较少;斜裂缝发展较为缓慢。其中:PHC400AB95试件破坏前主竖向裂缝宽度1.36 mm,长度320 mm,主斜裂缝宽度0.52 mm;PHC500AB100试件破坏前主竖向裂缝宽度1.32 mm,长度410 mm,主斜裂缝宽度0.74 mm;PHC600AB100试件破坏前主竖向裂缝宽度1.20 mm,长度520 mm,主斜裂缝宽度0.82 mm。

钢绞线桩破坏时裂缝亦基本处于加载的支承区段内。竖向裂缝周围出现较多横向分叉,加载末期出现了数条沿桩长方向长短不一的细小水平裂缝;斜裂缝开展亦较为缓慢。其中:GJX400I95试件破坏前主竖向裂缝宽度1.40 mm,长度280 mm,主斜裂缝宽度0.70 mm;GJX500I100试件破坏前主竖向裂缝宽度1.28 mm,长度390 mm,主斜裂缝宽度0.74 mm;GJX600I100试件破坏前主竖向裂缝宽度1.32 mm,长度480 mm,主斜裂缝宽度0.80 mm。

综上所述,钢棒桩与钢绞线桩裂缝基本处于加载的支承区段内,破坏前竖向裂缝宽度均未超过1.5 mm,斜裂缝宽度均未超过1.0 mm。在现行加载方案中,对于管桩试件而言,抗剪破坏滞后于抗弯破坏。

相对于钢棒桩,钢绞线桩的裂缝分布更为均匀,主竖向裂缝长度明显短于钢棒桩的主竖向裂缝长度,且竖向裂缝的横向分叉更为明显,GJX600 I110试件的水平裂缝已连结成片;二者斜裂缝的宽度开展均较为缓慢,但钢绞线桩加载末期陆续有新的斜裂缝出现,与主斜裂缝相互交错。

单位:mm图5 不同规格的管桩试件破坏后的裂缝分布Fig.5 Cracking patterns of pipe pile specimens of different sizes after failure

图6 不同规格的管桩试件截面混凝土应变发展Fig.6 Strain development in cross-sections of pipe pile specimens of different sizes

3.3 应变增长

管桩试件应变片布置如图2所示。图6为管桩试件混凝土荷载-应变曲线。需要说明的是,图中应变达到1.5×10-3时即认为应变失真,为保证图像数据的可读性,不再给出失真后的应变数据。

对应上文加载的4个阶段可知:①在裂缝出现之前,管桩试件各测点应变发展随荷载基本呈线性增长,此阶段跨中截面基本满足平截面假定。②当竖向裂缝出现时,纯弯段受拉区混凝土应变急剧增大,8号测点应变片拉坏而退出工作,测点失效。③在斜裂缝出现后,剪弯段截面混凝土应变迅速增长,部分剪弯段测点应变随之失真。混凝土拉应变的测点受左、右两侧裂缝开展影响较大。④随着荷载继续增加,斜裂缝和竖向裂缝不断产生并发展,剪弯段陆续有应变片拉断失效。纯弯段受压区混凝土应变一直稳定增长;破坏时钢棒桩压应变均在2.2×10-3左右,而钢绞线桩压应变则均可达到2.8×10-3左右。

4 结 论

(1)相比于钢棒桩试件,钢绞线桩试件抗剪性能得到了明显改善。外径400,500,600 mm的钢绞线桩开裂剪力分别提高17%,15%,10%,极限剪力分别提高26%,16%,22%,变形延性分别提升43%,23%,60%。

(2)管桩试件测得开裂剪力与规范公式计算值吻合较好,试验值相对计算值偏大约10%~25%,处于合理的范围内。

(3)钢绞线桩试件裂缝开展更为密集、均匀,竖向裂缝的长度较短,横向分叉较多;二者斜裂缝宽度开展均较为缓慢,但钢绞线桩斜裂缝开展数量更多。破坏前竖向裂缝宽度均未超过1.5 mm,斜裂缝宽度未超过1.0 mm。

(4)所有管桩试件破坏形式均为弯曲破坏,钢棒桩破坏形式为纯弯段受拉区钢棒拉断,钢绞线桩为纯弯段受压区混凝土压碎,抗剪破坏滞后于抗弯破坏。