CRH1型动车组轮缘异常磨耗研究及解决方案

2019-07-29王开团张现锋周海廷

王开团, 张现锋, 周海廷, 姜 靓

(青岛四方庞巴迪铁路运输设备有限公司, 山东青岛 266111)

CRH1型速度250 km/h动车组于2009年开始运营,主要配属在上海及福州动车段,在运行过程中发现轮缘磨耗较大,特别是配属在福州南动车所的动车组轮缘出现较严重的偏磨现象,一个旋修周期内同一轮对左右车轮轮缘磨耗量最大相差接近4 mm。

1 问题描述

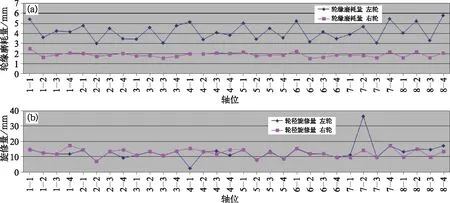

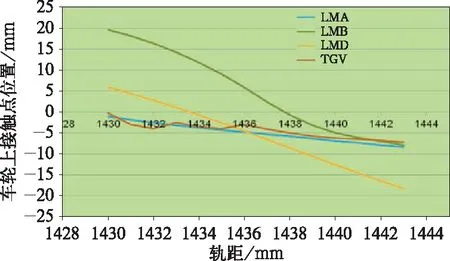

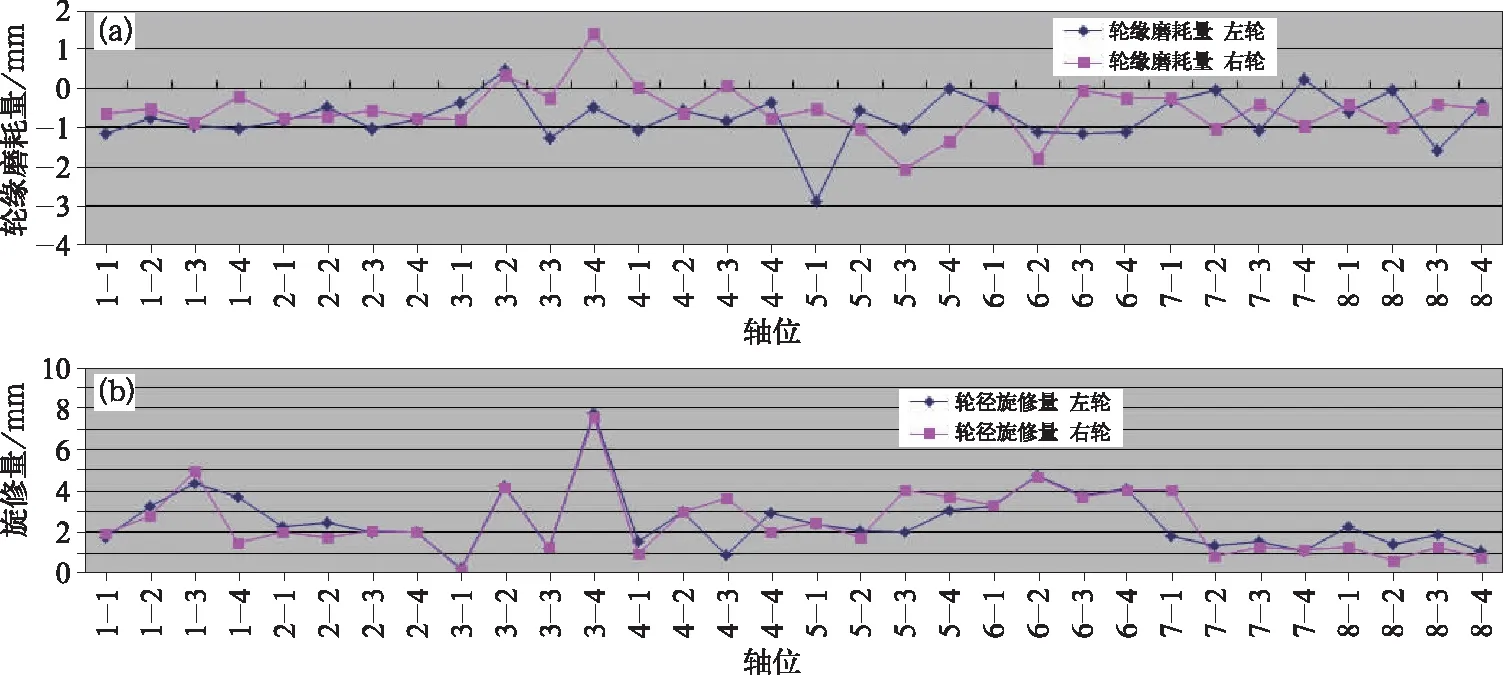

2009年CRH1B/1E开始在上海局运行, CRH1A-250型动车组开始在福州运行。在运行过程中发现轮缘有磨耗现象,且配属福州南动车所的动车组出现轮缘偏磨现象见图1~图2。对CRH1A-1081动车组第一次旋修前的轮缘测量发现,在动车组进库方向左侧轮缘磨耗严重,右侧车轮磨耗较轻,左右侧磨耗量最大相差接近4 mm,车轮旋修量较大,普遍超过了10 mm。通过旋修数据进行评估,车轮寿命平均约为160万km。

图1 CRH1A-1081第一次旋修轮缘磨耗和轮径旋修量统计

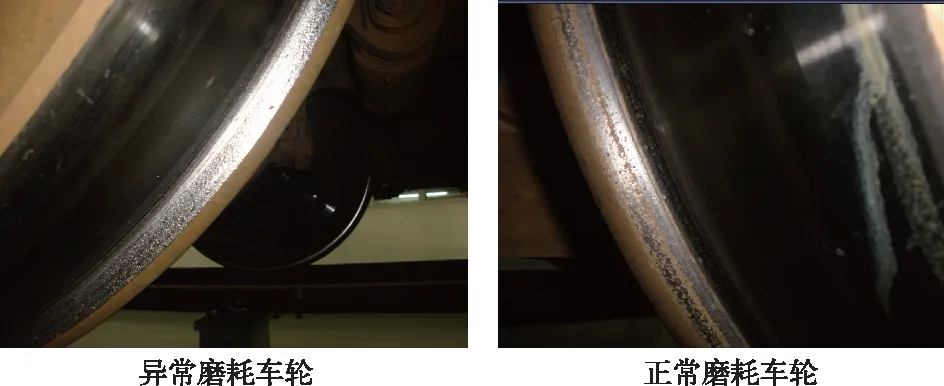

图2 轮缘磨耗

2 轮缘磨耗调查

青岛四方庞巴迪铁路运输设备有限公司(简称BST)对车轮踏面及轮缘磨耗情况、车轮旋修、运行线路、车组运行情况等进行了调查,分析动车组车轮的实际磨耗情况及原因。

2.1 运行线路

CRH1型动车组主要配属在上海南翔动车所、福州动车所和福州南动车所,主要运行线路为上海—南京、上海—福州、福州—厦门等线路,部分线路为既有线见图3~图4。

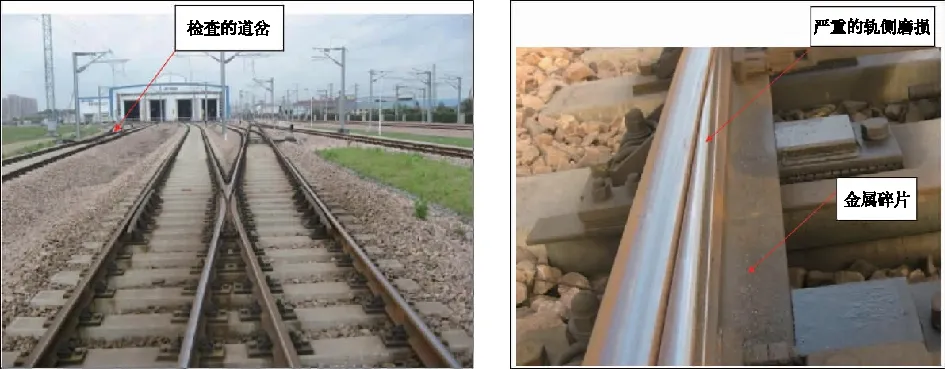

通过对线路调查,发现主要在通过道岔及小曲线时,轨道侧面有与轮缘磨擦痕迹,在各动车所的小曲线和道岔处轨侧均有磨耗情况,在轨道底部有金属碎屑。

图3 上海南翔动车所道岔的磨损情况

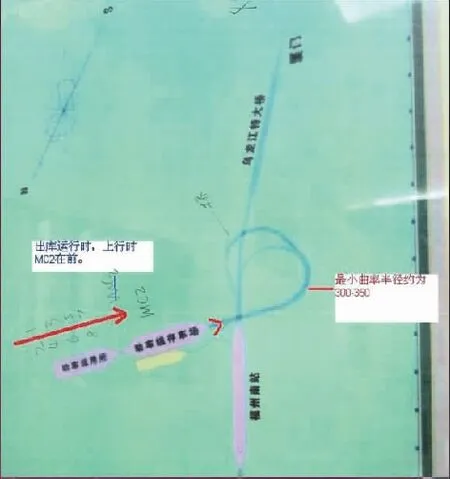

根据对车轮轮缘磨耗情况的调查,轮缘偏磨主要出现在福州南动车所的动车组,重点对福州南进出库线路进行了调查。福州南动车所至福州南站间为一灯泡形进出库线路,线路最小半径为300 m,线路超高为15 mm,曲线加宽为5 mm(即轨距为1 440 mm),没有设置轨底坡,进出库速度35 km/h。

图4 福州南动车所灯泡形进出库线路

通过对现场轨道检查,发现在曲线内侧轨道磨耗部位正常,外侧轨道侧面磨耗严重,部分部位磨耗量达到10 mm,在轨道底部散布大量金属碎屑。

发生轮缘偏磨的原因为轨道超高设置和通过速度不匹配,同时轨道磨损后没有及时修复,轨道没有设置轨底坡等导致外侧车轮轮缘与轨道磨耗严重,导致左右侧车轮轮缘偏磨见图5。

图5 灯泡形曲线外侧和内侧轨道磨耗情况

2.2 车轮磨耗调查

BST对上海和福州动车组车轮使用Miniprof进行了测量,共测量了296个车轮。调取了上海和福州动车所相关的车轮旋修数据并进行了分析。车轮磨耗的相关情况为:

(1)调查的动车组的平均旋修里程为31.4万km,略大于规定的旋修周期25~30万km;

(2)南翔动车所的CRH1B动车组每10万km平均轮缘磨耗量为0.63 mm,CRH1E为每10万km,0.79 mm,福州动车所的CRH1A-A动车组每10万km为0.57 mm,福州南动车所的动车组每10万km轮缘平均磨耗量左侧为1.5 mm、右侧为0.68 mm,福州南轮缘磨耗量较大且发生了偏磨。各车轮的轮缘厚度、轮缘高度及QR值等没有超过运用限度要求,在正常线路上运行的动车组的轮缘磨耗处于正常的磨耗水平。

2.3 跟车调查

BST对动车组的主要线路进行了跟车调查,主要记录发生轮缘磨擦声音的线路和时间见表1,发现轮缘磨擦主要发生在进出库线路和既有线路的道岔和小曲线处。

表1 轮缘磨擦声音分布统计

2.4 原因分析

根据以上调查,轮缘磨耗主要发生在进出库和既有线路的道岔和小曲线处,特别是当道岔和曲线处的轨道外形在磨损后没有及时修复,以及小曲线超高等与通过速度匹配不当,是造成轮缘异常磨耗的主要原因。

3 解决方案研究

根据调查分析结果,减轻轮缘磨耗主要从以下几方面考虑:

(1)对道岔及小曲线线路进行调整和及时维护;

(2)对道岔和小曲线处的轨道侧面进行润滑,减小轮轨磨擦系数;

(3)对动车组进行改进,减小动车组运行时的轮轨横向力和磨擦功,减轻轮缘磨耗。

3.1 线路调整

根据调查的线路情况,特别是福州南灯泡形曲线,解决方案包括:

(1)对线路及时维护,及时维修或更换磨耗严重的轨道,避免轮轨接触部位和接触面积发生较大变化,加剧轮缘和轨侧磨损。

(2)提高线路质量,设置正确的轨底坡等轨道参数。

(3)确定合理的通过速度。根据现有的轨道曲线和超高对通过速度进行了计算,当不考虑欠超高的情况下,最高通过速度为19 km/h,故建议通过速度不超过15 km/h,以减轻通过曲线时的轮轨横向力,减轻轮缘磨耗。后期可根据重新设置的超高等参数及时调整通过速度。

3.2 轨道润滑

在道岔和小曲线外轨内侧轨面涂油润滑,可有效降低轮缘与轨道间的磨擦系数,降低轮缘磨耗。

3.3 车辆改进

降低动车组运行时的轮轨横向力和一系刚度,可减轻轮缘磨耗。结合CRH1型动车组转向架综合加改,经过研究分析,采用新型LMD踏面和降低一系定位节点,在保证动车组整体动力学性能的前提下,可有效降低轮缘磨耗。

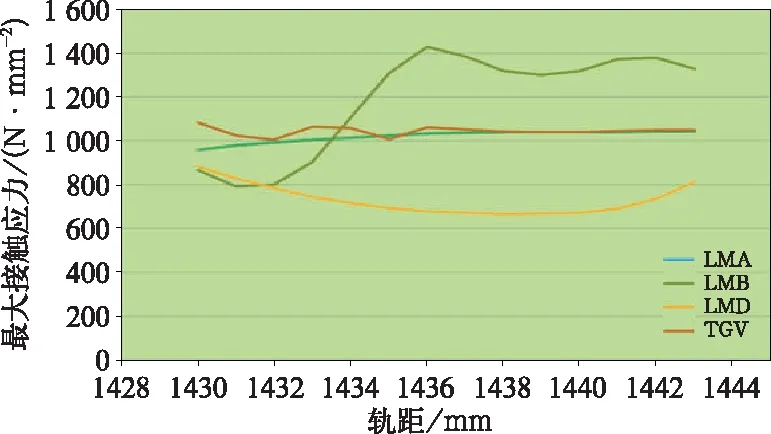

在转向架综合加改时,新设计的LMD踏面同时考虑了减轻踏面和轮缘磨耗,LMD踏面较LMA踏面轮轨接触区域面积更宽、更均匀,接触区应力降低,轮缘磨擦功低于6 000 W,可有效降低踏面和轮缘磨耗。同时,每隔0.5 mm设计了LMD系列薄轮缘踏面,降低因轮缘磨耗导致的轮径旋修量,见图6~图7。

图6 踏面接触点范围

图7 踏面接触应力

经分析研究,在保证动车组综合动力学性能的前提下,一系定位节点的纵向刚度由24 kN/mm降低到12 kN/mm,一系刚度的降低可降低动车组通过道岔和小曲线时的横向力,降低轮缘磨耗,提高曲线通过性能。根据计算,一系定位节点纵向刚度降低在不同线路条件下可降低轮缘磨耗9%~25%。

4 方案实施及效果

按照对轮缘偏磨改善措施的分析,福州段按改善效果高低依次采取了如下措施:根据轨道条件降低了动车组通过速度;对福州南动车所灯泡形曲线线路进行调整,更换受损的钢轨、改善轨道轨底坡及超高设置;在曲线外轨内侧面定期涂油润滑。通过这些措施有效解决了轮缘偏磨问题。

BST结合转向架综合加改,更换为低纵向刚度一系定位节点,将车轮踏面由LMA旋修为LMD,并在运用中采用LMD薄轮缘旋修,减轻通过曲线及道岔时的轮缘磨耗,减小车轮旋修时的径向旋修量。

通过CRH1A-1081在采取上述解决方案后的第4次旋修数据可以看出,在一个旋修周期内车轮没有出现偏磨的现象,车轮轮缘磨耗很轻,旋修量基本在2~4 mm,车轮平均寿命提高到约400万km,见图8。

图8 CRH1A-1081第4次旋修轮缘磨耗和轮径旋修量统计

5 结束语

通过对CRH1型动车组运行后出现的轮缘异常磨耗的调查,找到了轮缘异常磨耗的原因。经过理论计算和分析研究,提出了线路和车辆的解决方案,经实施后验证,解决了轮缘异常磨耗问题,降低了轮缘磨耗和轮径旋修量,提高了车轮寿命。

为避免车轮偏磨的产生和减轻轮缘磨耗,在后续线路及车辆设计及运行中建议采取如下措施:

(1)尽量避免采用类似福州南动车所半径过小的灯泡形曲线,以免通过速度过低影响运行效率及加剧车轮轮缘磨耗。

(2)对线路及时进行维护,特别是小曲线和道岔处的轨道,如出现磨耗应及时进行修复。

(3)设置合理的曲线参数,如曲线超高、曲线加宽及轨底坡等。

(4)设置合理的车辆曲线通过速度。

(5)设置合理的转向架一系定位刚度,选择合适的车轮踏面及悬挂参数,减轻通过曲线时的轮缘磨耗。

(6)在小曲线及道岔处增加轨道侧面润滑装置,其效果将优于车载轮缘润滑装置。

(7)如有条件动车组定期换端及换线路运行。