HXD3C型电力机车车轮轮辋裂纹原因分析及扩展研究

2019-07-29林景东

姜 涛, 沈 彤, 林景东

(中车大连机车车辆有限公司, 辽宁大连 116022)

车轮轮辋裂纹是采用整体辗钢车轮的机车运用过程中存在的故障之一,裂纹存在于踏面下一定深度,随着轮辋裂纹的进一步扩展,延展至车轮轮辋表面或踏面表面,可能引发车轮材料崩落,从而引发铁路运输的安全性问题。尤其是在中国铁路有着庞大应用数量的和谐型电力机车,普遍采用1 250 mm轮径的整体辗钢车轮,具有功率大速度快的特点,轮周牵引力较大,对轮辋裂纹问题尤为关注。

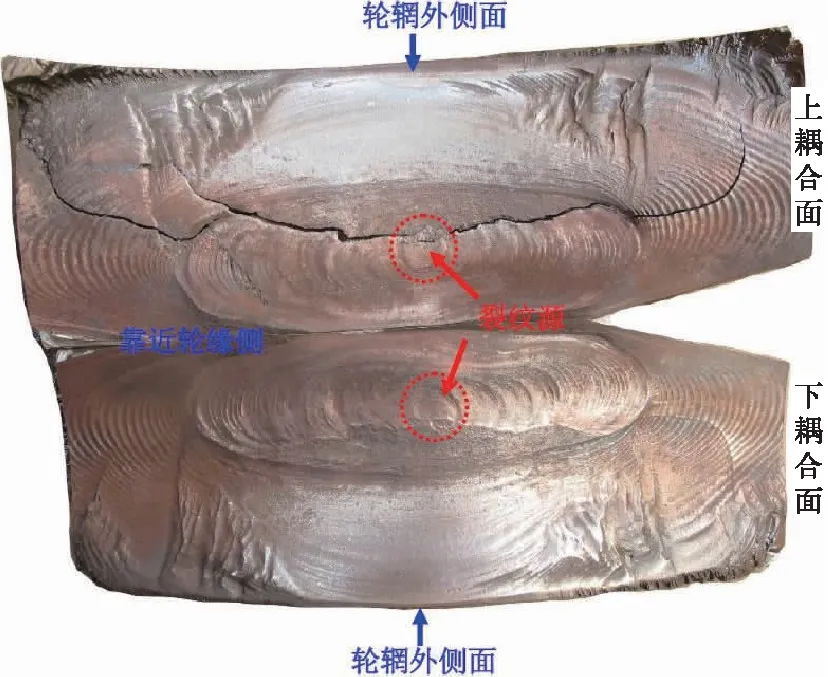

以HXD3C型电力机车为例,曾在检修中发现某车轮出现轮辋裂纹故障,如图1所示;另外,有些车轮在定期进行超声波无损检测检修时,发现在车轮踏面一定深度处存在面积型缺陷,根据在役运用的HXD3C机车数据统计,这些轮辋缺陷均在机车走行较长里程(车轮服役超过22万km)时发现,缺陷全部出现在距离踏面约10~20 mm的轮辋内部,随着机车的运用,受轮轨间循环接触应力的作用,可能诱发这些缺陷由内向外扩展。

图1 轮辋裂纹

目前仅能通过严格控制车轮质量,定期对服役车轮进行无损检测,来降低轮辋裂纹发生的概率,但效果有限。一但轮辋裂纹产生后,需要确保机车车轮轮辋裂纹故障在进一步扩展前得到有效的处理,从而避免严重事故的发生。因此有必要进行车轮轮辋裂纹产生的原因分析,并开展滚动疲劳扩展的相关研究来确认。以从HXD3C型电力机车采集到的轮辋缺陷及故障为样本开展相关研究分析。

1 原因分析

对这些出现缺陷HXD3C型电力机车车轮进行源产信息追溯和材料特征值总结,从原材料到供货的整个生产过程均可追溯,并复查了材料相关特性,未发现异常情况。车轮装车前,无损检测合格率100%,车轮未发现内部疑似缺陷,完全符合出厂要求。

为进一步分析原因,将图1所示车轮进行宏观形貌分析,打开后的裂纹宏观形貌如图2所示。裂纹打开后的耦合表面可见,该裂纹源位于轮辋约中部位置,在一个直径约为10 mm的区域内,经测量,其在踏面下深度约14 mm,距轮辋外侧面约68 mm。围绕裂纹源一周可见有明显的疲劳扩展条纹。此外,图2中在上耦合表面上还可见若干裂纹,这些裂纹是由于轮辋内部裂纹形成后,该区域所对应的车轮踏面在车轮运行过程中受钢轨碾压所致。根据宏观观察可以确定车轮裂纹表面具有疲劳扩展特征,裂纹源位置明显。轮辋裂纹(辋裂)属疲劳断裂性质,见图3~图4。

图2 裂纹打开后的宏观形貌

通过对轮辋裂纹车轮进行全面相关检测,可以确认:

(1)材质机械性能测试结果满足相关要求

(2)化学成分测试结果满足对应的车轮材质要求

(3)酸浸检验没有发现肉眼可见的缺陷

(4)晶粒结构满足相应的材料及热处理工艺的要求

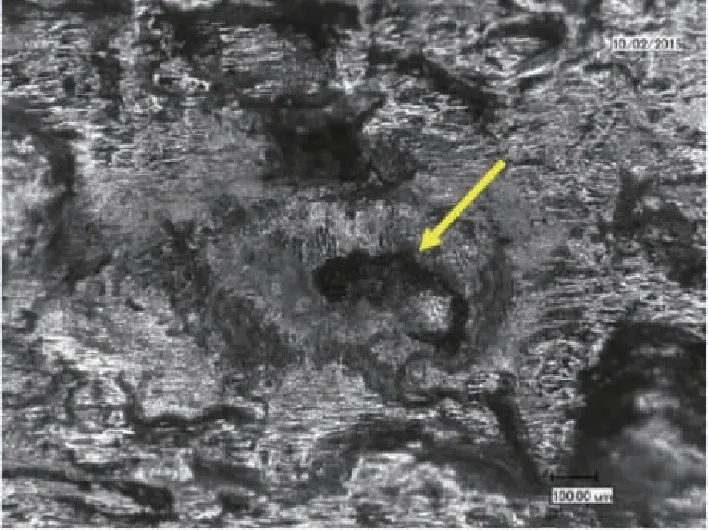

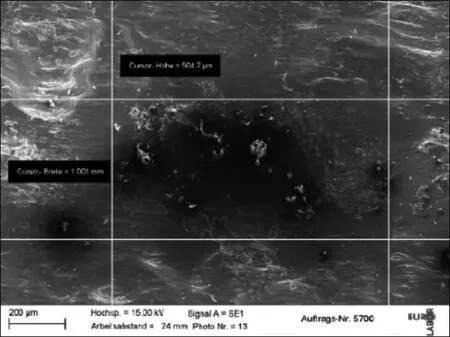

但是纯净度检测后发现了一个“超过标准大小”的非金属夹杂物超探检测发现明显的踏面下材料剥离现象疲劳裂纹(踏面下材料剥离)的源头是一个由硫化钙构成,并掺杂了Al-Mg-Si混合氧化物的非金属夹杂物。

图3 裂纹断面检测

图4 超探缺陷部位评定

通过上述检验,可以明确,轮辋裂纹产生的原因是由于轮辋内部踏面下一定深度处存在较大尺寸的氧化物类脆性非金属夹杂物,受踏面下轮轨接触剪应力作用,裂纹疲劳扩展造成。

非金属夹杂主要是指钢铁熔炼时产生的硫化物和氧化物。其数量,大小及分布决定了钢材料的金相纯净度。这些夹杂物既可能是熔炉内壁的一小部分,也可能来自必要的脱氧工艺。尽管现今的炼钢采用了先进的冶金工艺,仍然不能完全避免钢水中产生的氧化物夹杂。

车轮生产过程中,检验微观纯净度是一种破坏性的材料试验,因此只能进行抽样检测。也就是说标准中未提出限制要求的非金属夹杂物在炼钢工艺中也是可能存在的。如果该夹杂物位于车轮取样之外的区域,则不能在检测微观纯净度时被发现。

目前对车轮内部缺陷有效的无损检测方式是超声波探伤,即利用超声波在不同介质中反射回波差异,获得内部缺陷位置和大小的信息,其中缺陷的大小常用当量尺寸表示,即自然缺陷与标准缺陷进行反射回波差异比较,从而确定内部缺陷的尺寸,通常以分贝(dB)作为单位,另外,为消除超声波的衰减对结果的影响,往往会根据材料特性在检测前设定一定的增益分贝数值。

所有的车轮在热处理以及试样分析后在毛坯状态下需要对轮辋内部做100%的超声波探伤。在毛坯状态下通过超声波只能检查到平底孔反射面2 mm直径当量的对比缺陷,更小的缺陷,可能由于杂质的尺寸、特性、形状、缺陷方向等原因,形成的超声波反射当量较小,加之杂波较多等原因,无法有效辨识。即便进行了上述的检测,即微观纯净度抽样检测和车轮轮辋100%的超声探伤,但以目前的技术手段检测,车轮也可能存在无法检测出的缺陷。

2 轮辋裂纹滚动疲劳扩展试验研究

2.1 研究目的

由于目前尚无有效控制手段杜绝轮辋裂纹的产生,仅能通过严格控制质量来降低轮辋裂纹发生的概率,且效果有限。一但轮辋裂纹产生后,能否确保车轮的探伤周期可以保证车轮的安全运用。有必要对轮辋裂纹的扩展规律进行研究,为制定在役机车车轮无损检测技术条件提供科学依据。试验研究主要包括虚拟线路构造、试验工况设计和载荷工况计算,基于高速轮轨关系试验台的车轮踏面外形磨耗和车轮踏面表面硬度检测,车轮踏面表面缺陷尺寸测量和内部缺陷探伤等内容。

2.2 试验研究方案及方法

利用带有缺陷的机车轮对在高速轮轨关系试验台上进行轮轨滚动接触而疲劳试验见图5,获得机车车轮轮辋疲劳裂纹随运行里程增加的扩展速度及扩展规律。机车车轮轮辋疲劳裂纹扩展试验设计方案如表1所示。

表1 HXD3C机车车轮轮辋疲劳裂纹扩展试验设计方案

图5 高速轮轨试验台和试验轮对

为了综合研究在试验工况条件下机车车轮缺陷的形态变化,在有自然缺陷的车轮的轮辋内部还预制了人工缺陷。

2.3 车轮缺陷的初始状况

经试验前的超声探伤,确认试验机车车轮初始缺陷如下:

(1) 右轮

该车轮共有2个轮辋内部自然缺陷、4个轮辋内部人工缺陷。

① 轮辋内部自然缺陷

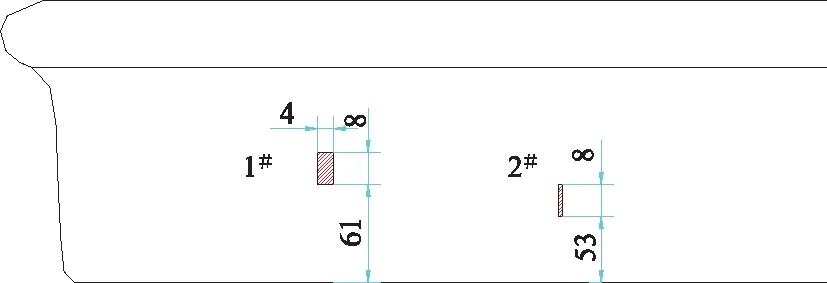

1#为面状缺陷,深度约14 mm,6 dB半波高度法,指示范围约为8 mm×4 mm,最高反射波φ2-24 dB;2#为条状缺陷,深度约15 mm,6 dB半波高度法,指示长度约为8 mm,最高反射波φ2-18 dB。2个缺陷如图6所示。

图6 车轮轮辋内部自然缺陷的几何尺寸和位置

② 轮辋内部人工缺陷

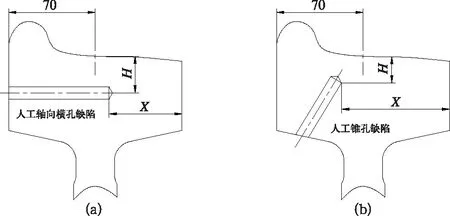

在试验车轮轮辋内部预制的4个人工缺陷如图7

图7 车轮轮辋内部人工缺陷的位置示意图

所示。4个人工缺陷为2个横孔,2个斜向平底孔。横孔编号为31#和36#,直径均为φ10,如图7(a)所示;斜向平底孔编号为22#和39#,直径均为φ8,如图7(b)所示。

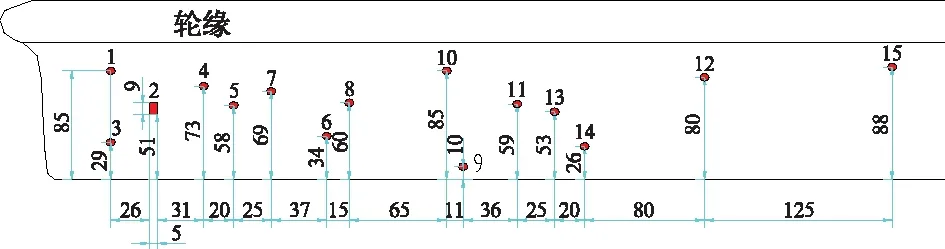

(2) 左轮

该车轮有15处内部缺陷,其中14处点状缺陷,1处面缺陷,均小于φ2 mm平底孔当量,如图8所示。

图8 车轮轮辋内部缺陷尺寸及位置图

2.4 试验数据及其分析

随运行里程的增加,机车轮辋缺陷的几何尺寸和缺陷当量的变化情况如下:

(1) 右轮

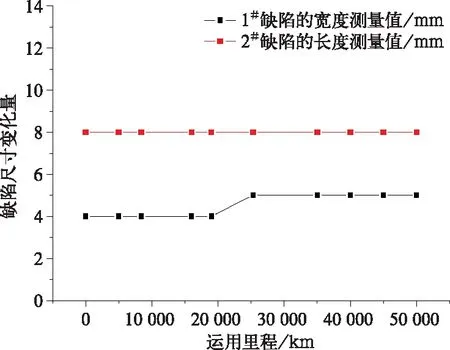

① 轮辋内部自然缺陷

运行里程达到2万km 时,1#面积状缺陷的长度未变,宽度稍有扩展,到3.5 万km时,缺陷指示范围宽度已从4 mm扩展到5 mm,但从超声测量误差的角度看,这个扩展距离可视为未扩展;2#条状缺陷的长度未变。轮辋内部自然缺陷的尺寸变化如图9所示。

图9 缺陷尺寸随运用里程的变化

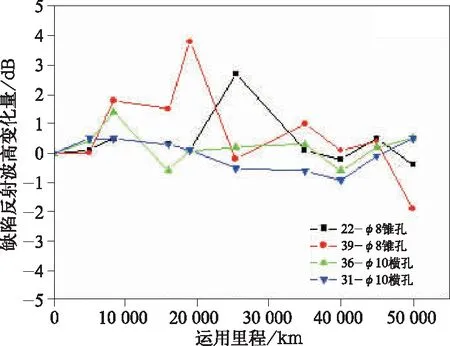

② 轮辋内部人工缺陷

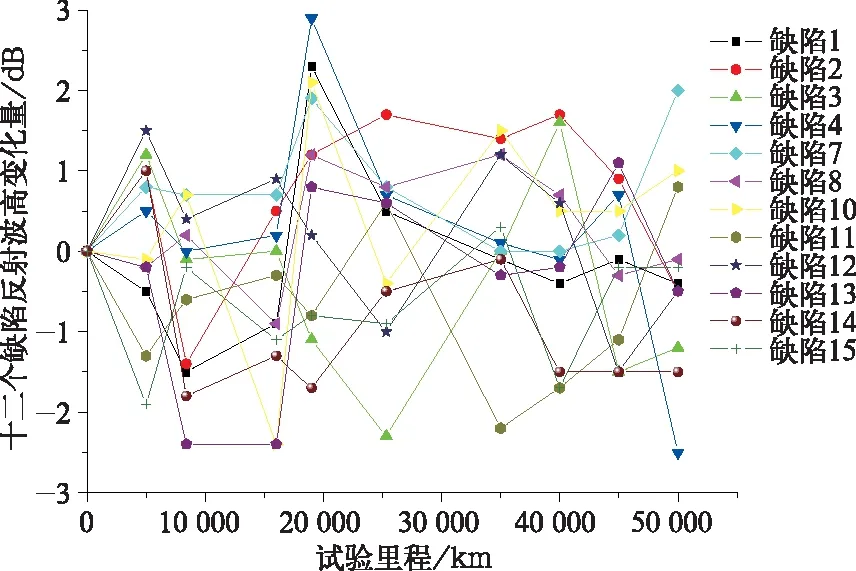

在缺陷探伤的误差范围内,4 个人工缺陷最高反射波基本无变化,说明未扩展。轮辋内部人工缺陷当量变化如图10所示,因缺陷随运用里程无变化,故图10中以更为直观的超声波反射高度变化量随运用里程变化表示。

图10 缺陷反射波高度变化量随运用里程的变化

(2) 左轮

由于在试验过程中图8所示的车轮轮辋的5#、6#、9#自然缺陷的探伤数据有漏项,故略去这些缺陷的探伤结果。

图11是随试验里程车轮轮辋自然缺陷反射波高度的变化情况,11 个点状缺陷和1 个面缺陷的反射波高变动均在±2 dB左右,这些是在超声探伤的误差范围内。除个别里程的探伤结果外,绝大部分是在±2 dB以内,这表明在试验过程中车轮轮辋自然缺陷均未出现明显的扩展现象。

图11 缺陷反射波高度变化量随试验里程的变化

2.5 试验结果分析

试验利用高速轮轨关系试验台对HXD3C机车含有内部缺陷裂纹的机车车轮对进行轮辋裂纹扩展试验。根据试验台动力响应、踏面表面硬度、踏面磨耗以及轮辋探伤的试验结果及其分析得到:

(1)轮轨滚动接触疲劳试验过程中的试验速度,左、右轮垂向力,轮对横移量以及轮对摇头角的变化规律满足轮辋裂纹扩展试验的要求。

(2)在试验工况下,右轮运行里程达到5 万km 时,1#面积状缺陷的长度未变,宽度稍有扩展,到3.5万km 时,缺陷指示范围宽度已从4 mm扩展到5 mm;其他轮辋内部缺陷,包括点状自然缺陷、面积状缺陷、条状缺陷和人工缺陷,均未出现可检出的扩展。

(3)左轮踏面的9个表面缺陷,在试验初期,在轮辋宽度方向上基本呈现剥离闭合和尺寸减小的趋势,在轮辋圆周方向上呈现了张开和闭合状态几乎各占一半;随着试验里程的增加,这些缺陷尺寸趋于稳定且略有增大。

综上所述,在轮辋裂纹扩展研究试验中并未获得车轮缺陷随运用里程扩展的直观结果,但这并不说明车轮缺陷不会在实际运用中出现扩展,因为这与车轮实际运用结果不符,其未扩展的原因可能与试验工况加载和实际运用工况的差异,缺陷的形状、成分、位置差异等其他因素有关,尚需进一步深入研究。

3 结 论

通过上述分析,可知在车轮的材质选型、车轮强度及机车动力学性能等均符合机车技术规范和相关标准要求的前提下,HXD3C型电力机车车轮辋裂的产生是由车轮材质中的非金属夹杂物、车轮的载荷状态、轮轨的实际接触应力等因素的综合作用诱发的。

通过对有轮辋裂纹的车轮数据进行统计分析,结合试验结论,在试验工况下,裂纹的扩展速度是一个相对缓慢的过程,在其进一步扩展前通过探伤发现,使得故障车轮能够及时更换,从而保障机车的安全运营。

另外,由于试验条件和里程的限制,笔者认为在本研究的基础上,还可以继续开展以下深入研究:

(1)结合实际HXD3C机车出现的轮辋裂纹实际情况,试验结果可能会由于受试验里程限制而没有出现扩展,可能会随着试验里程增加而出现扩展,可继续增加试验的里程,观察缺陷的扩展规律。

(2)不同类型的非金属夹杂物膨胀系数,弹性模量等参数均存在一定差异,可开展不同类型非金属夹杂物对裂纹萌生的危害性大小的研究。

(3)不同形状、方向、深度、尺寸的缺陷所产生的危险因为所受应力的差异,其临界值并非完全一样,可以结合试验及实际机车车轴重量、牵引力等参数,对不同缺陷的临界值进行研究。