西安地铁车辆轮对踏面异常磨耗原因及解决措施

2019-07-29付建鹏刘锡顺田树坤

付建鹏, 刘锡顺, 田树坤

(中国中车大连机车车辆有限公司, 西安 116022)

随着国内地铁线路和地铁车辆运行里程的不断增多,地铁车辆轮对踏面的异常磨耗现象也逐渐的暴露出来。轮对踏面的异常磨耗会影响到地铁列车的安全性、稳定度,也会影响到乘客的乘坐舒适性,更会缩短列车轮对的使用寿命,增加检修部门的工作量。

基于西安地铁1号线车辆轮对踏面异常磨耗情况的现象分析及处理过程,对轮对踏面异常磨耗的原因进行排查,并提出了一种解决方案。

1 轮对踏面异常磨耗现象

西安地铁1号线车辆是B2型不锈钢地铁车辆,采用的是日立的牵引系统和克诺尔的EP2002制动系统,编组形式为3M3T,基础制动采用的是踏面制动方式,车轮采用碾钢整体车轮,LM型踏面型式,闸瓦采用的是合成闸瓦。在列车运行一段时间后,发现在闸瓦的摩擦区域内,车轮踏面靠近外侧的边缘有光亮的条带;到40万km左右的时候,发现轮对踏面异常磨耗现象,表现为轮对踏面出现阶梯形磨耗(见图1)。

图1 轮对踏面异常磨耗形状

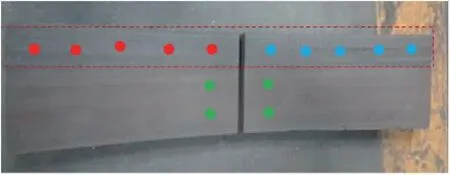

根据数据统计,地铁车踏面外侧磨耗平均深度x最大的为3.95 mm,最小的为2.22 mm,平均磨耗深度3.57 mm,磨耗宽度y最大为37.55 mm,最小的为23.23 mm。所有列车轮对两侧的磨耗深度几乎一致,拖车的磨耗深度大于动车。异常磨耗面在闸瓦与轮对作用范围内(见图2),可以看到闸瓦和轮对的作用区分为明显的两部分,一个是轮对踏面外侧光亮的部位,是异常磨耗区域,能够看到很多刻度状的制动热裂纹;另外一个是右侧靠近踏面中心的部位,虽然也是闸瓦作用区,但是明显比左侧颜色发暗,且制动热裂纹现象比左侧要轻的多。

图2 轮对踏面异常磨耗区域与闸瓦相对位置

2 调查过程及处理方案

轮对踏面的梯形磨耗,主要是由于闸瓦和轮对的摩擦造成的,首先需要排除基础制动单元TBU的问题,以及闸瓦材质的硬度问题。

2.1 基础制动单元TBU检查

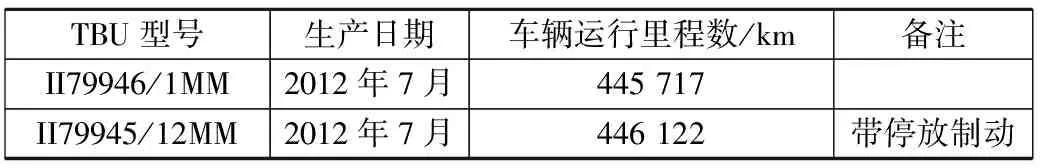

对西安地铁1号线目前正在使用的TBU拆卸送回原厂进行抽样检查,包括1台踏面制动单元和1台带停放制动的踏面制动单元。其基本信息如下(见表1)。

表1 踏面制动单元基本信息

按照顺序检查,包括以下步奏:

踏面制动单元清洗→整体外观检查→功能测试→产品拆卸→零件外观检查→关键部件尺寸测量

结论如下:

(1) 2台踏面制动单元功能测试正常;

(2)目视检查拆卸后的2台踏面制动单元,制动单元整体情况良好,没有发现有任何不均匀磨损等异常;

(3)对踏面制动单元关键部位及零部件尺寸测量,测量数据显示踏面制动单元关键部位及零部件磨损正常,没有偏磨或局部磨损异常等情况。

2.2 对闸瓦物理参数进行检查

对闸瓦的硬度进行测试,按照图3显示采集的测量点,测量闸瓦的表面硬度。硬度测试结果见图4。

图3 闸瓦表面的硬度测量点

图4 闸瓦表面的硬度测量结果

对闸瓦的摩擦系数进行采集测量,要求标准值在0.4±0.05范围内。

(1) 闸瓦的硬度均匀,在标准值范围内,且此类型闸瓦与同材质的轮对在其他项目上有过配合,并没有产生异常磨耗的现象;

(2) 闸瓦的摩擦系数能够满足要求,表面也无过载的表现。

2.3 对空气制动使用情况进行调查

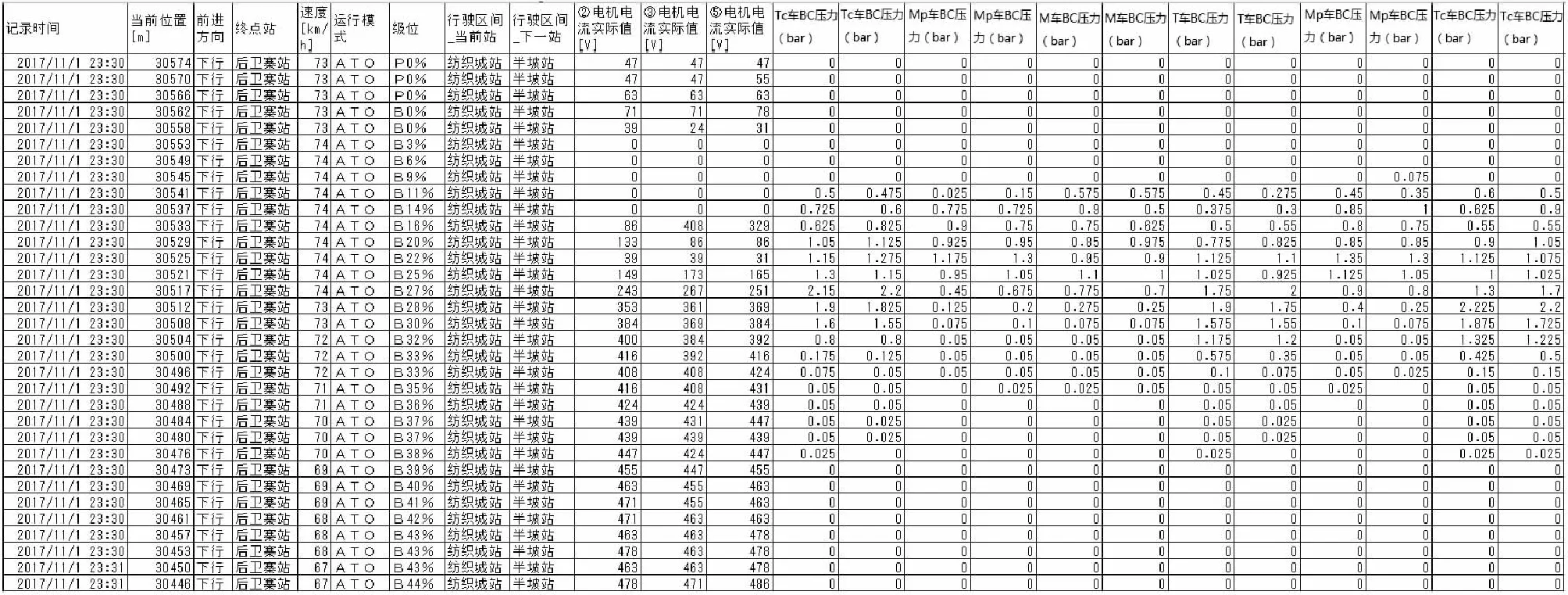

通过列车管理系统的数据记录,对空气制动使用情况进行调查,发现空气制动施加较为频繁,表2为AW3载荷条件下ATO运行模式时空气制动的施加情况:

从数据中可以看到(每200 ms进行一次数据记录),在制动最初,动车和拖车的空气制动都在施加,当电制动建立到最大时,空气制动开始退出,整个时间持续3.4 s,拖车制动缸压力最大达到220 kPa,动车制动缸压力最大达到112.5 kPa。而且,从列车制动级位和最终空气制动完全退出的情况来看,电制动能力是能够满足当前总的制动力需求的。

表2 列车管理系统数据记录

从ATO运行时列车管理系统记录的数据发现,在全程的运行过程中,基本上每次运行到最高速度开始制动时,空气制动均会持续一定时间的施加,一直到电制动达到总的制动力需求。且列车运行至40~50 km/h时,会有一小段的制动转牵引再制动的过程,持续时间非常短,但是再施加制动时,空气制动又会持续施加大概3~4 s,施加的制动力又不大,制动缸压力持续在30~100 kPa之间。

通过之前的TBU检查和闸瓦物理参数的检查,排除了这两者造成异常磨耗的可能性,而能够对轮对异常磨耗的部位产生作用的,除了运行时的轮-轨接触,仅有闸瓦对轮对踏面的作用才会产生这种效果。而从轮对踏面异常磨耗部位制动热裂纹的状态,可以看出在异常磨耗部位,制动的热负荷更加严重(见图2),所以,可以基本判定,轮对踏面的异常磨耗是由于空气制动频繁的较短时间及较低压力施加的结果。

3 空气制动频繁施加的原因分析

空气制动的补充施加,主要是因为电制动力的不足造成的,这与电制动的能力、电制动响应特性以及电-空配合方案有关。

3.1 电制动能力

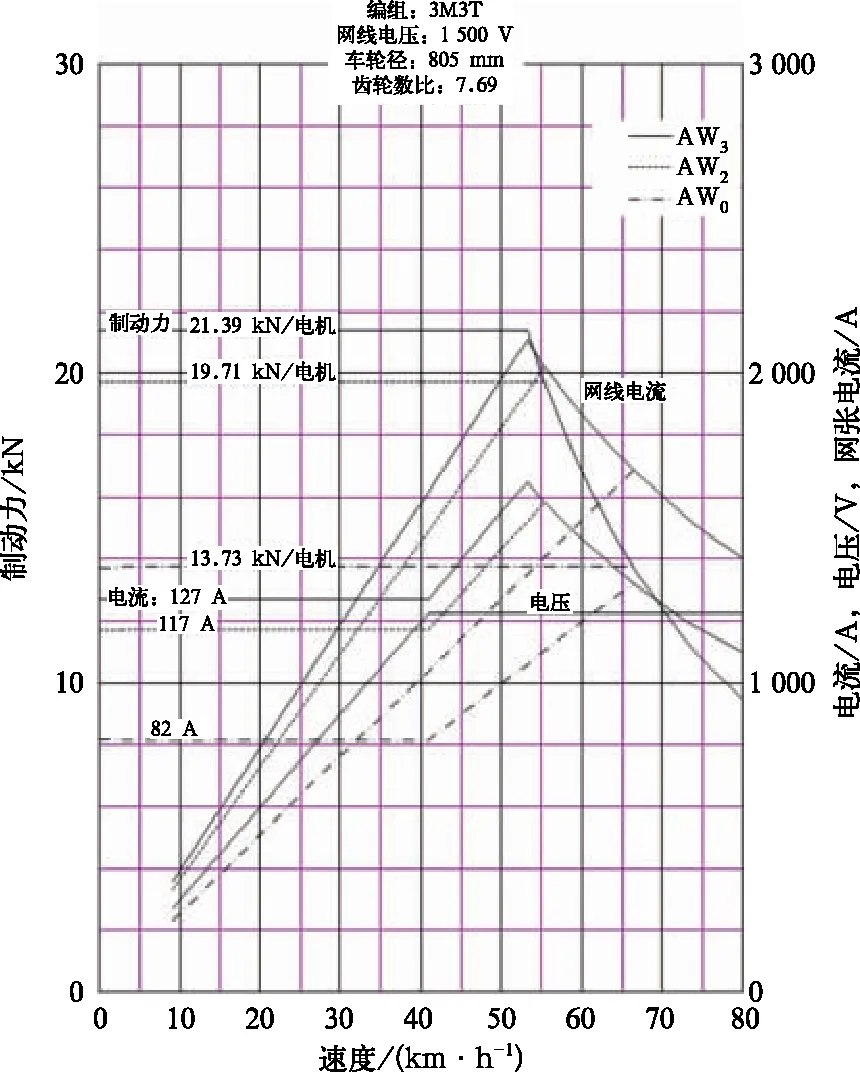

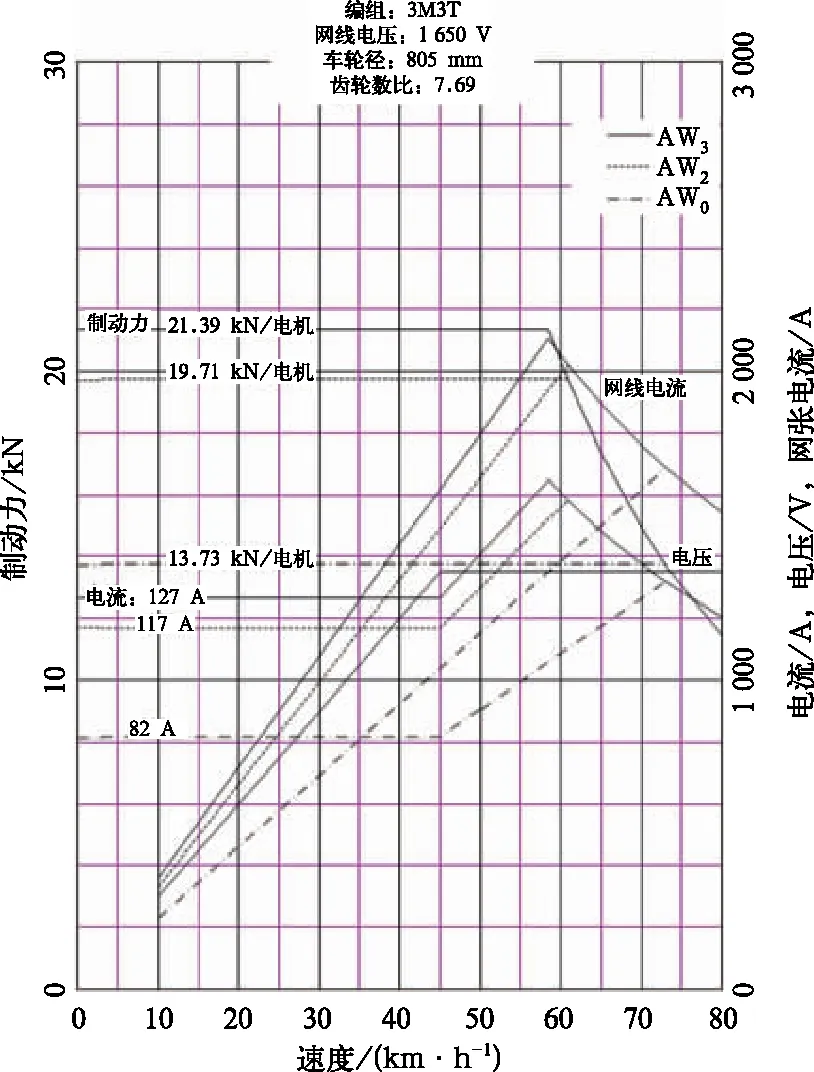

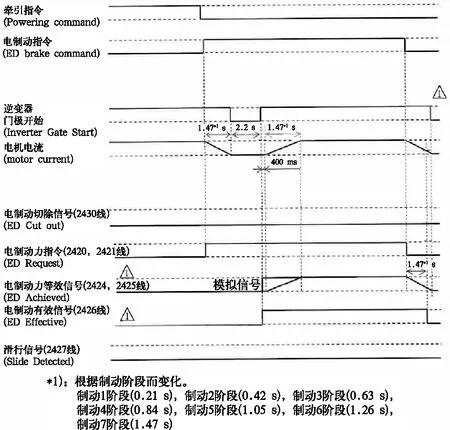

图5~图6为西安地铁1号线牵引系统的电制动特性曲线。

图5 1 500 V网压下的电制动特性曲线

从曲线上可以得到以下电制动的能力数据(见表3):

图6 1 650 V网压下的电制动特性曲线

总的电制动能力与列车的编组型式有关,西安地铁1号线列车的编组型式(3M3T)注定了其总的电制动能力要弱于4M2T编组型式的列车;另外,其恒定减速度范围也较窄,不能涵盖列车80 km/h的全速度区间段,使其在高速阶段即使在较高的网压下也不能完全依靠电制动力来保证减速度需求,需要空气制动力的补充。

3.2 电制动响应特性

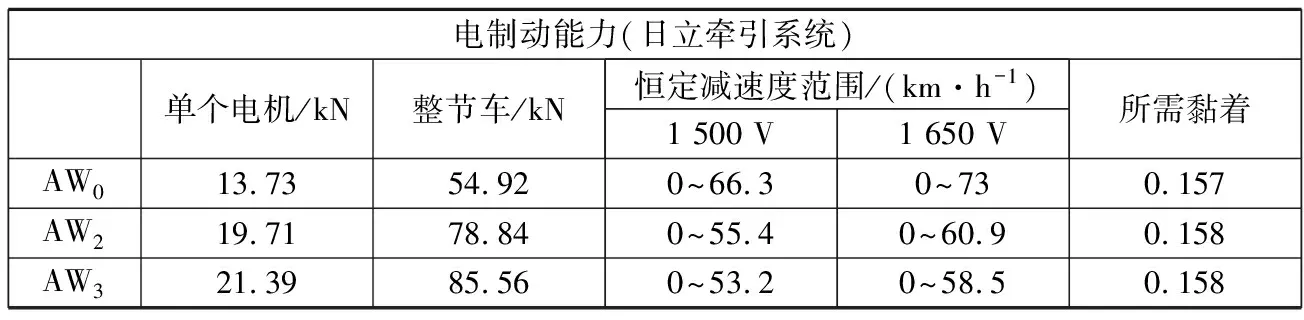

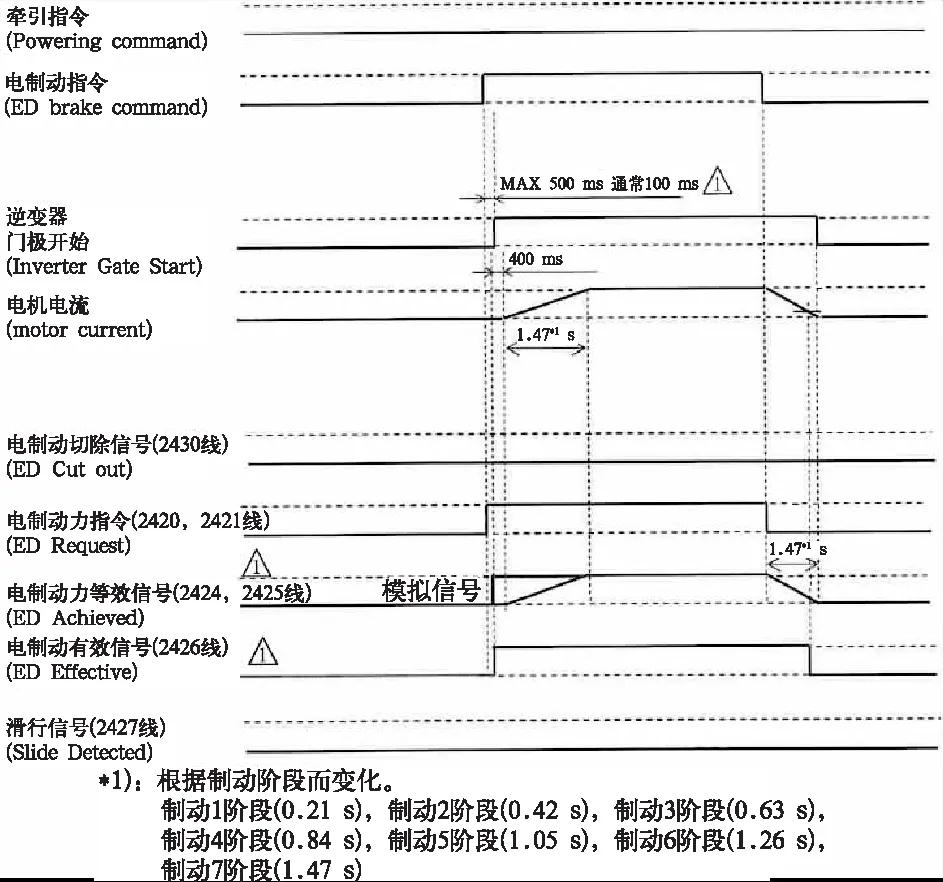

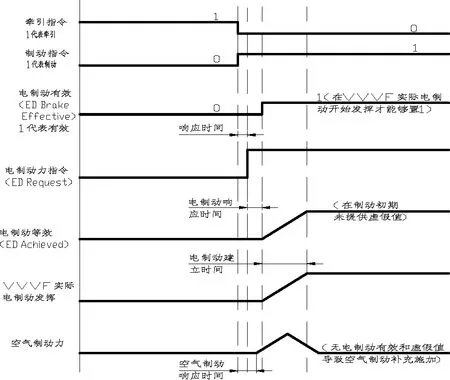

电制动的响应时间也是影响到空气制动补充的一个关键参数,主要包含两种工况:一是列车指令从惰行→制动(见图7);二是列车指令从牵引→制动(见图8)。

在惰行→制动工况下,牵引系统从收到电制动指令开始,逆变器门极100~500 ms动作,电机电流400 ms后开始建立,到最大电制动电流需要1.47 s,整个动作时间最长需要2.37 s。

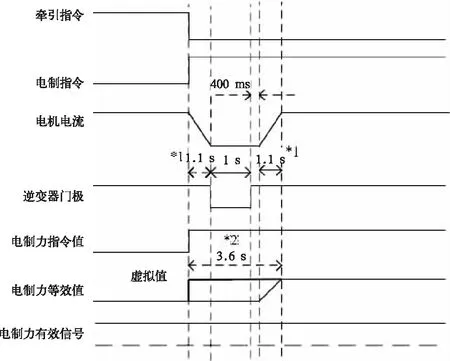

在牵引→制动工况下,牵引系统从收到电制动指令开始,牵引电流需要1.47 s降低到0,门极关闭,之后2.2 s门极再次打开,开始进行电制动,电机电流400 ms后开始建立,到最大电制动电流需要1.47 s,整个动作时间最长需要5.54 s。

表3 电制动性能数据

图7 惰行→制动电制动响应特性

图8 牵引→制动电制动响应特性

表4是国内主要牵引系统供应商株洲时代及阿尔斯通B2型80 km/h地铁车辆电制动响应时间的统计:

表4 地铁车辆电制动响应时间

从表4可以看出,日立牵引系统电制动响应时间较长,使得每次制动时,为了满足列车的减速度需求,空气制动系统都不得不补充空气制动。

3.3 电-空配合方案

根据西安地铁1号线车辆的编组以及列车管理系统功能(仅用于诊断及数据传输)的情况,总的制动力的管理由制动系统进行,采用一动一拖为一个制动单元,在单元内混合制动。在电制动力不足的情况下,优先使用拖车上的空气制动,超过拖车制动黏着允许能力的部分由动车的空气制动补充。

制动系统采信“电制动有效”信号高电平作为电制动可以使用的条件,在此前提条件之下,根据“电制动等效”信号大小,综合总的制动力需求,优先补充拖车的空气制动。为了防止在制动初期空气制动的补充,牵引系统在收到“电制动指令”信号后,会立即发送等大小的“电制动等效”信号(见图9)。

在进行调查时发现,牵引系统在进行软件设计时出现两处问题(见图10):一是“电制动有效”信号,在方案设计时,各方确认此信号代表电制动可用,只要牵引系统无故障,此信号就应以高电平的形式送出,但在执行时,发现此信号只有在牵引系统门极打开,开始建立电制动时才会输出高电平,这就导致了在制动初期,制动系统认为电制动无法发挥,动车和拖车同时开始补充空气制动;二是“电制动等效”信号,在收到“电制动指令”信号之后,未发送虚拟值,导致在电制动建立的过程中,补充空气制动。

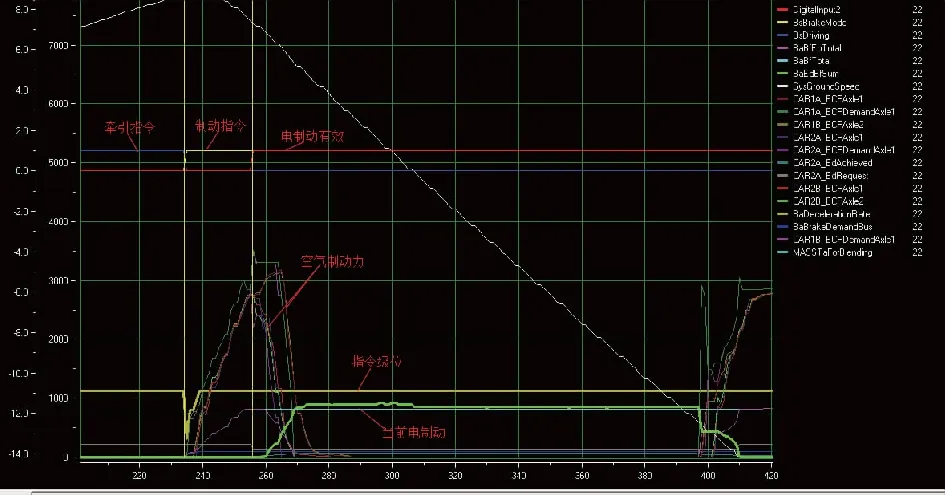

图11是采集的实际的电-空配合曲线:

在图11中可以看出,在制动初期,由于“电制动有效”信号置位的延迟和“电制动等效”信号(当前电制动)无虚拟值,在制动初期,空气制动会有一个先上升再下降的过程,在列车运行时的每个制动过程中,均会出现这种“波浪”式的空气制动补充,这种形式的空气制动力的施加,是闸瓦磨耗过大和轮对踏面异常磨耗的主要原因。

图10 实际的电制动配合逻辑

图11 电-空配合曲线

4 解决办法

根据以上问题的分析结果,可以得出结论:电制动能力、电制动的响应特性以及电-空配合方案是频繁补充空气制动的主要原因。由于受限于列车编组和牵引系统,电制动能力值无法改变,只能通过改善电制动响应特性、优化电-空配合方案及控车方式来解决此问题,进而提出解决办法如下(见图12和图13):

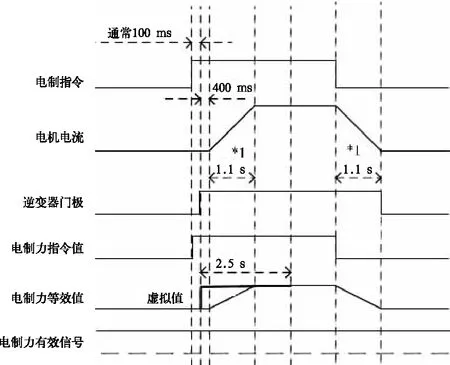

(1)改善电制动响应特性

在冲击限制的前提下,加快牵引电流下降速度和电制动电流上升速度,加快逆变器门极打开和关闭时间,以减少电制动响应时间,以此来减小空气制动补充的压力和减少补充的时间。

(2)优化电-空配合方案

①电制动有效信号

采用方案设计时的逻辑进行"电制动有效"信号的置/复位,防止制动初期动/拖车同时补充空气制动。

②电制动等效信号

增加制动初期“电制动等效”信号的虚拟值,并根据指令情况调节虚拟值持续时间,在电制动建立初期通过此信号减少空气制动的补充。

(3)优化控车方式

基于惰行→制动和牵引→制动时的电制动响应特性,减少信号控车时牵引→制动指令的控车方式,增加惰行时间,取消无效的牵引-制动指令切换。

图12 惰行→制动的优化逻辑及参数

图13 牵引→制动的优化逻辑及参数

通过以上的方案,能够有效的改善补充空气制动的情况,减少闸瓦磨耗,减轻轮对踏面的异常磨耗。

5 结束语

针对轮对踏面的异常磨耗问题,不仅要从基础制动单元性能、闸瓦材质及轮对踏面的硬度等方面着手,也要考虑到控车方式、电制动能力及特性对空气制动力施加的影响。

虽然经过方案优化后,西安地铁1号线车辆轮对异常磨耗的问题有所缓解,但是限于总的电制动能力不能满足列车在速度80 km/h到6 km/h全速度区域全程发挥,而且电制动反应依然过慢,为了满足减速度的需求,在某些工况下,空气制动依然有部分补充。在地铁项目的电-空配合方案中,一定要考虑到电制动能力和电制动响应特性,合理规划电-空配合方案,尽量提升电制动能力并减少电制动响应时间,减少无效的空气制动力的补充,提高轮对的使用寿命,有效的降低维保成本。