基于弹流润滑的无级变速器滑移控制安全区域分析

2019-07-29刘金刚赵又红

刘金刚 王 宁 范 坚 赵又红

湘潭大学机械工程学院,湘潭,411105

0 引言

无级变速器(continuously variable transmission,CVT)具有动力传输平顺、车辆燃油经济性好等优点,被广泛应用于自动挡汽车中。CVT传递转矩的能力由金属带与带轮表面的摩擦力决定,与液压系统提供的夹紧力成正比。目前,CVT夹紧力使用安全系数为1.3的控制策略,即液压系统提供的夹紧力高出金属带滑移临界条件允许的最小夹紧力30%[1],这种夹紧力控制策略使得液压系统存在较大的溢流损失和节流损失,如何减小夹紧力成为提高CVT传动效率的关键。van der LAAN等[2]通过实验证明,金属带与带轮之间保持适当的滑移率,不会产生打滑或严重磨损等失效问题,在这种情况下,变速器的传动效率明显提高,当滑移率保持在0.3%~3%范围内时,传动效率可以提高3%左右。

基于滑移率的夹紧力控制技术可显著提高综合传动效率,已成为CVT的研究热点。JI等[3]应用台架试验获取了主从动带轮的加速度、从动带轮的速度与CVT的速比,并以这些参数定义了两个观测信号,通过对比两个观测信号的不同来检测滑移率的大小,并在此基础上提出了一种基于“振幅差率”的夹紧力控制策略。张伯俊等[4]综合安全系数法和滑移率法的优点,提出了基于动态安全系数的夹紧力控制方法。

基于滑移率的夹紧力控制系统安全工作的前提是金属带与带轮之间不产生或产生较小的滑移,然而,在复杂的路面条件下,CVT的工作载荷跨度大、变化快,金属带摩擦副的安全性难以预估。BONSEN[5]通过理论推导发现,当金属带与带轮滑移率处于最优牵引系数附近时,变速机构的牵引力会达到最大值,变速机构的传动效率也将达到最佳,但此时变速机构安全余量几乎为零。

金属片与带轮间的润滑油膜同时承载着动力传递与润滑的任务,是CVT动力传递中最关键的环节。相对速度、接触压力等因素都影响着CVT工作时的油膜牵引条件。油膜特性成为了影响变速机构高效安全工作的重要因素。PENNINGS等[6]通过实验证明了在小载荷时,金属带与带轮之间处于弹流润滑状态,随着载荷的增大,润滑状态逐渐变成部分弹流润滑与边界润滑的混合状态。OHNO等[7]分析了高压下润滑油的流变特性对CVT接触区域润滑油膜特性的影响。综上所述,研究金属带滑移状态下润滑油膜特性,确定CVT滑移控制的安全工作区域,成为基于滑移率的夹紧力控制策略推广应用的关键。

本文基于弹流润滑理论分析了CVT摩擦副油膜工作状态,并确定了滑移控制安全工作区域,通过检测从动带轮与金属带间的相对滑动速度与传递转矩,使得CVT工作于安全状态成为可能。

1 滑移部位及其工作参数范围

1.1 滑移部位的确定

基于滑移率的夹紧力控制技术的工作原理如下:通过试验手段获得滑移率与传动效率、滑移率与摩擦因数的变化规律;选取较优的滑移率作为控制目标;通过PID等控制算法,修正从动带轮夹紧力,使实际滑移率在目标滑移率上下波动。金属带实际滑移率可通过如下试验方法确定:采用速度传感器测得主从动带轮角速度,位移传感器测得带轮液压缸的位移,进而得出主从动带轮工作半径,将这些参数代入公式即可得出金属带实际滑移率。

金属带出现滑移时,主动轮上的线速度会大于从动轮上的线速度。金属带滑移率ε定义为

(1)

式中,ωp、ωs分别为主从动带轮角速度;rp、rs分别为主从动带轮工作半径。

在CVT工作过程中,从动带轮比主动带轮出现相对滑动的现象更加明显,原因在于以下两点:①在控制过程中,电液控制系统根据目标速比在主动带轮上实现速比调节,根据目标转矩和目标滑移率在从动带轮上进行夹紧力的主动调节,CVT的滑移控制是通过夹紧力的主动调节完成的,在时间顺序上,从动带轮要比主动带轮先发生滑移;②主动带轮输入端接受的是发动机转矩,从动带轮输入端接受的是车辆阻力矩,汽车在行驶过程中,发动机输出转矩相对平稳,由于路况的原因,车辆阻力矩变化频率大,电液控制系统的响应速度不能及时跟上阻力矩的变化,所以从动带轮容易出现滑移。JI等[3]的实验结果也证明了采用滑移控制时,带轮与金属带的相对滑动主要出现在从动带轮部分。由此,本文以从动带轮摩擦副为对象研究CVT安全工作区域。

1.2 从动带轮工作参数

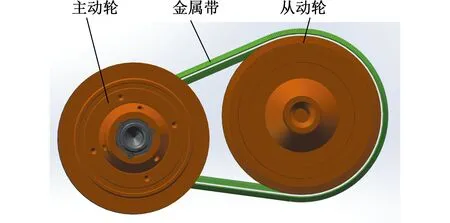

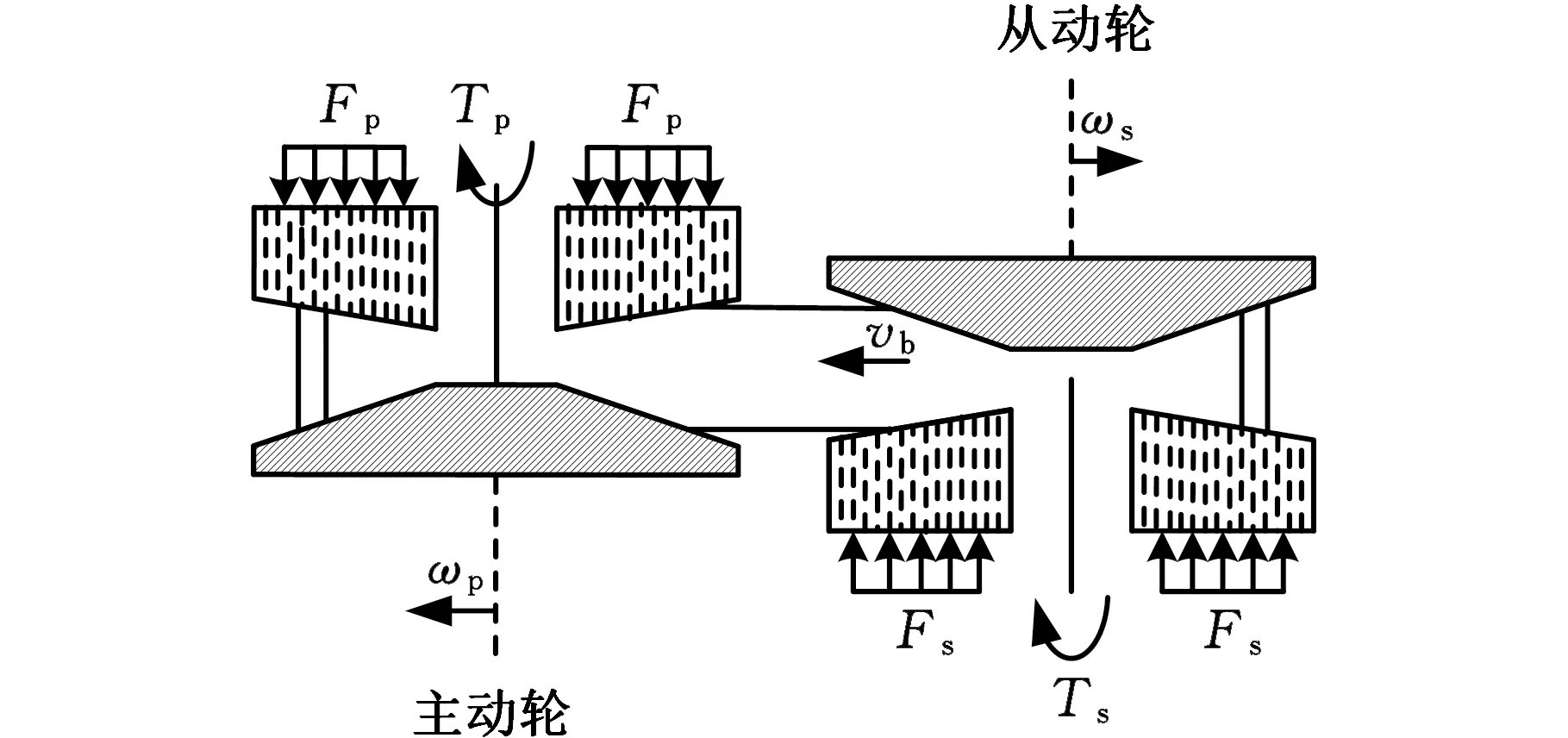

CVT结构见图1a,输入转矩由主动带轮传入,通过金属带传递给从动带轮,其受力情况简化见图1b。

在CVT滑摩传动过程中,由于金属带和带轮之间存在相对速度,故润滑剂被带入至两摩擦面之间,形成油膜隔开两摩擦表面并承受载荷。金属带受到的轴向夹紧力

(2)

式中,Ts为输出转矩;θ为带轮的锥角;fs为摩擦因数。

金属带由多个金属片和金属环组成,作用在从动带轮单个金属片的法向力

(3)

(4)

式中,M为金属片的宽度;λ为主从动轮工作圆的公切线与连心线之间的夹角;A为带轮中心距。

(a)CVT结构

(b)受力情况简化图1 CVT结构及受力示意图Fig.1 The structure and force of CVT

作用在金属片单位长度上的载荷

(5)

式中,H为金属片侧面高度。

油膜底部速度v0与从动带轮线速度vs相等:

v0=vs=ωsrs

(6)

油膜顶部速度vh为金属带线速度vb,由于从动带轮与金属带之间存在滑移率ε,故可得出:

vh=vb=(1+ε)vs

(7)

油膜顶部与底部的相对速度

Δv=vb-vs=ωsrsε

(8)

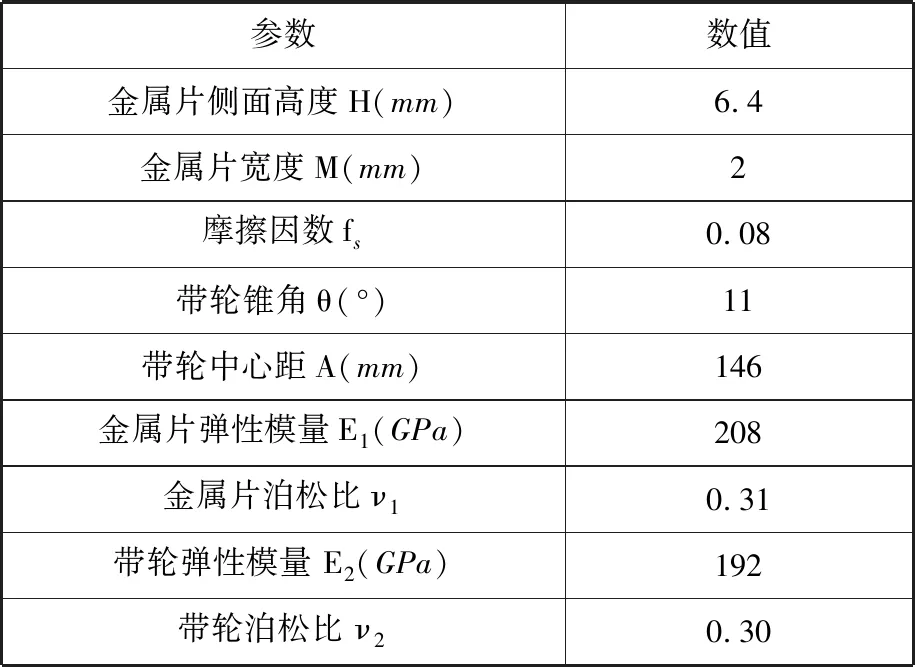

文中选取RD150型号的CVT作为研究对象,其结构参数见表1,通过相应的换算,可以获得从动带轮摩擦副工作参数范围(表2)。

表1 CVT的结构参数Tab.1 Structural parameters of CVT

2 滑摩传动弹流润滑模型

2.1 润滑剂及其流变特性

润滑剂流变特性是影响油膜牵引性能的关键,而压力、温度是影响润滑剂流变特性的两个主

表2 CVT工作参数范围Tab.2 Working parameters range of CVT

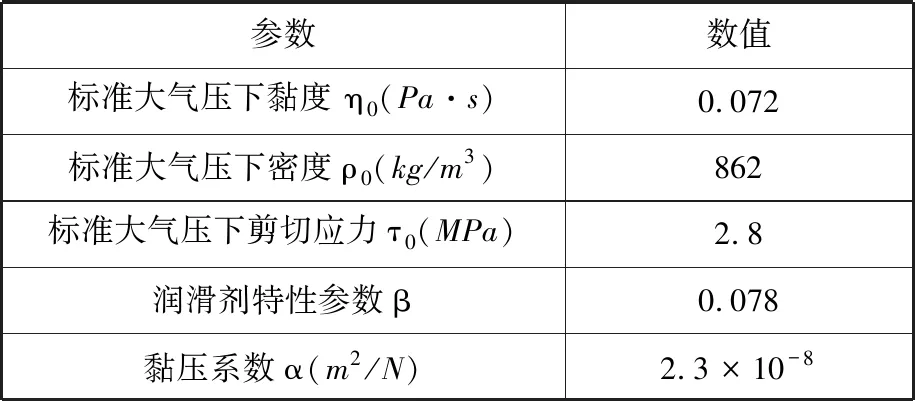

要因素。RD150型CVT专用的润滑剂性能参数见表3。在稳定工作时,CVT基本处于热平衡状态,润滑剂温度处于80~110 ℃之间,因此,本文不考虑温度变化引起的润滑剂流变特性变化。在等温条件下,密度ρ与压力p之间的关系[8]为

(9)

式中,ρ0为标准大气压下润滑剂密度,kg/m3;p为润滑剂所受压力,Pa。

表3 RDC150型CVT专用润滑剂参数Tab.3 Lubricant parameters of the RDC150 type CVT

润滑剂黏度η与压力p之间的关系为[9]

η=η0exp((lnη0+9.67)[(1+5.1×10-9p)0.68-1])

(10)

2.2 雷诺方程

CVT稳定工作状态下,金属片与带轮的接触条件为等温线接触,其雷诺方程[10]为

(11)

式中,h为润滑油膜的厚度。

油膜在摩擦副入口处、出口处的压力和出口处的压力变化率均趋近于零,雷诺方程的边界条件为

入口区:p(x1)=0

(12)

(13)

式中,x1、x2分别为摩擦副入口、出口边界。

2.3 膜厚方程

由于局部高压的作用,在接触区域,金属带与带轮会产生一定的弹性变形,润滑油膜的厚度h由油膜本身厚度hf和接触表面弹性变形引起的厚度hs两部分组成[11]:

h(x)=hf(x)+hs(x)

(14)

hf沿金属片宽度x方向的大小为

(15)

(16)

(17)

式中,h0为中心膜厚,采用杨沛然等[12]回归中心膜厚公式计算获得,mm;E为综合弹性模量,GPa。

hs沿金属片宽度x方向的大小为

(18)

2.4 载荷方程

在CVT工作过程中,油膜承载了从动带轮提供的夹紧力,由受力平衡可知,润滑油膜压力p与载荷W的关系为

(19)

3 润滑油膜安全裕度计算

3.1 安全裕度模型

当润滑油膜剪切应力达到极限值时,黏附在金属带表面的润滑剂开始出现类固塑性流动,加剧摩擦副表面的磨损[13]。同时,当流体的剪切应力超过极限应力之后,润滑油膜的承载能力也会急速下降,固体表面的损伤也会急速上升,甚至产生失效。

CVT润滑油膜所受剪切应力τ沿金属片宽度x方向的大小为[14]

(20)

其中,润滑剂黏度η是压力p的指数函数,可由式(10)计算得到。

CVT润滑剂极限剪切应力τL为压力的函数[15]:

τL=τ0+βp

(21)

本文将润滑油膜极限剪切应力τL与其受到的最大剪切应力τmax的差值相对量作为安全裕度S,最大剪切应力τmax出现于膜压最大处[16],安全裕度S的表达式为

(22)

式中,pmax为金属片宽度x方向的最大膜压;ηpmax为该膜压下润滑剂的黏度;hpmax为该膜压处的油膜厚度。

当润滑油膜所受剪切应力小于0.95τL即安全裕度S大于0.05时,润滑剂类固塑性表现的并不明显[17],为了使从动带轮摩擦副安全运行,本文设置安全阈值为0.05。

3.2 油膜参数计算方法

计算安全裕度S首先需要计算出油膜参数,包括:所受剪切应力τ、膜压p和膜厚h。基于第2节给出的弹流润滑模型,可以计算出上述油膜参数沿金属片宽度方向的分布情况。具体的计算流程如下:首先通过公式给定初始压力p0和中心膜厚h0,通过式(14)、式(10)和式(9)求得该压力下的油膜厚度、润滑剂黏度以及密度,代入雷诺方程式(11)求解出新的压力分布;然后以新求得的压力分布作为新初始值代入雷诺方程式(11)求解出新的压力分布,迭代上述步骤,直至压力收敛;最后根据式(19)校核该压力分布是否满足载荷平衡条件,若求得的压力不满足载荷平衡条件,则修正中心膜厚h0(令Δh0=0.005h0,h0←h0+Δh0),继续迭代直至符合载荷平衡条件,从而求得最终的压力和膜厚分布。

计算过程中,中心膜厚h0由式(16)计算获得,初始压力p0则取接触区域Hertz压力[18]:

(23)

式中,b为接触半宽;pc为最大Hertz压力。

3.3 特定工况算例

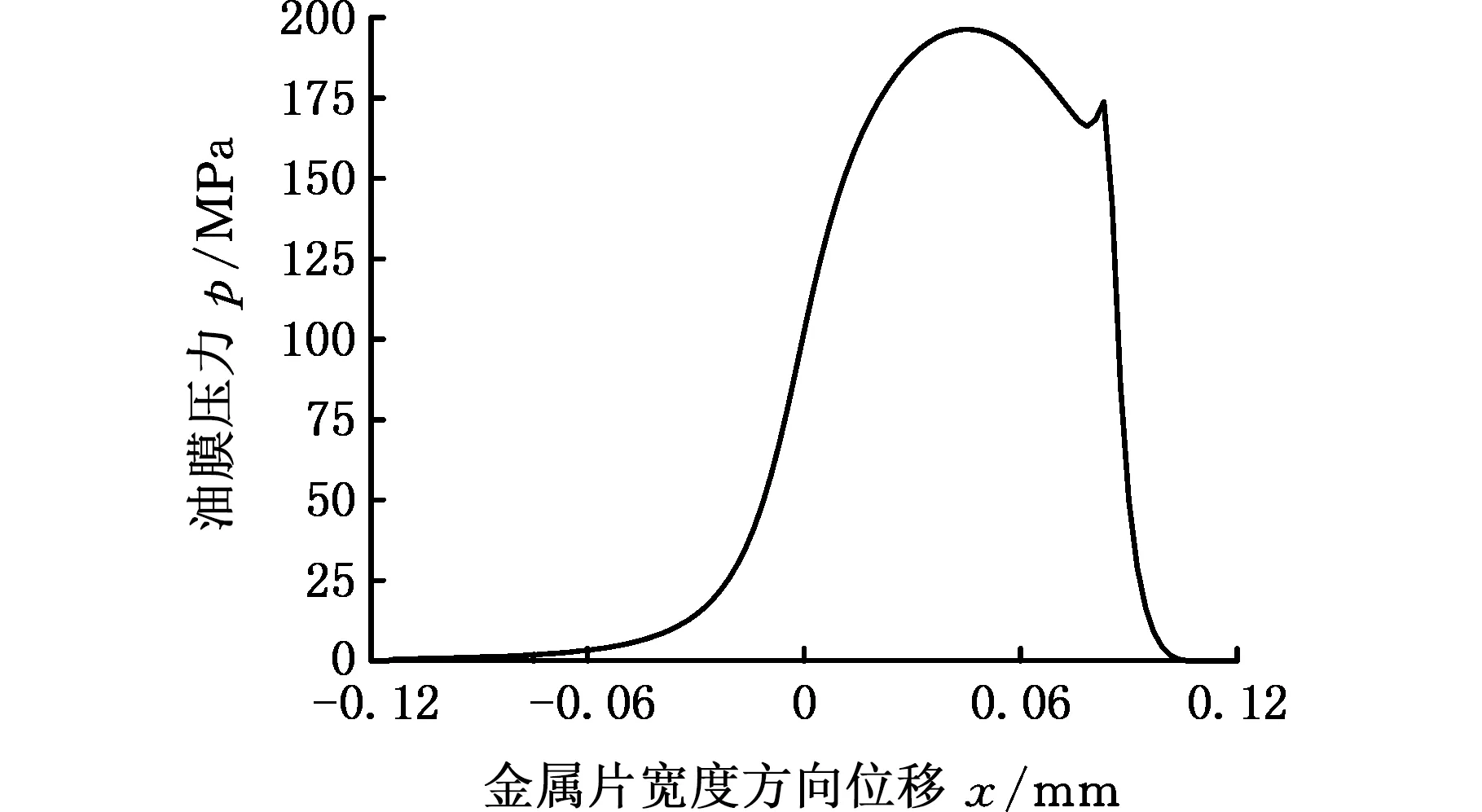

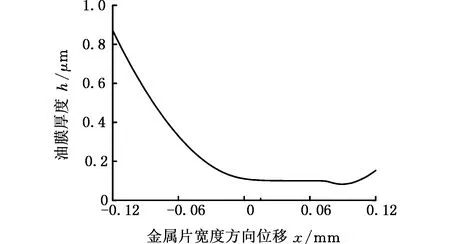

选取一组CVT工作参数进行计算:输入转矩Tp=140 N·m,主动带轮转速np=5 500 r/min,滑移率ε=3%,速比i=2.5。由上述工作参数可以计算出从动带轮的工作参数,此时从动带轮传递转矩Ts=350 N·m,金属带线速度vb=16.14 m/s,带轮线速度vs=15.67 m/s,金属片与带轮之间的相对滑动速度Δv=0.47 m/s。获得从动带轮摩擦副工作参数后,通过3.2节给出的计算方法,求得油膜膜压p、膜厚h以及剪切应力τ在金属片宽度x方向的分布,如图2~图4所示。根据安全裕度式(22),计算本算例的安全裕度S=0.086 5>0.05,此时摩擦副油膜处于安全状态。

图2 润滑油膜膜压分布Fig.2 Film pressure distribution of oil film

图3 润滑油膜膜厚分布Fig.3 Film thickness distribution of oil film

图4 润滑油膜剪切应力分布Fig.4 Shear stress distribution of oil film

4 安全工作区域计算

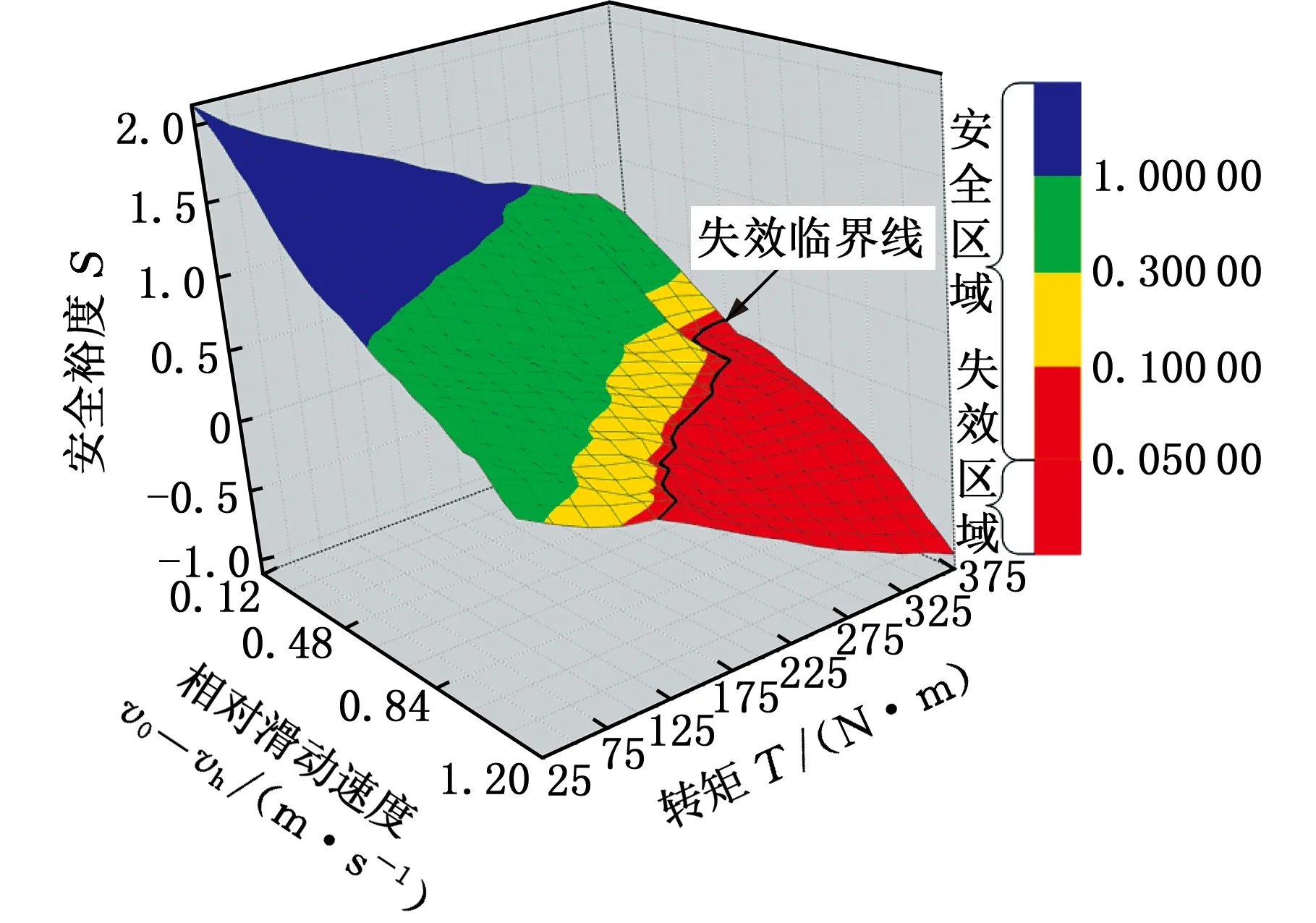

按照表2给出的CVT工作参数范围,以各参数最小值为初始值,按照5 N·m的步长选取输入转矩Tp,50 r/min的步长选取主动轮转速np,0.05%的步长选取滑移率ε,0.1的步长选取速比i;将CVT工作参数变换为从动带轮摩擦副工作参数后,按照第3节给出的计算方法求取每个工作点的安全裕度S;将计算结果进行插值处理,绘制出从动带轮承载转矩、相对滑动速度对应的安全裕度曲面,如图5所示。

图5 CVT滑摩传动从动带轮的安全工作区域Fig.5 The secondary pulley safe working area of CVT slipping friction

图5中右下方深色的区域代表此时摩擦副油膜的安全裕度小于预设阈值,润滑油膜处于失效的状态。随着从动带轮承载转矩和相对滑动速度增大,润滑油膜的安全裕度逐渐减小。当润滑油膜安全裕度在失效临界线之上的安全工作区域时,油膜可以实现可靠的传动,当减小至失效临界线以下进入右下方深色区域时,油膜将发生类固塑性流动,它与固体表面之间产生显著滑摩,摩擦副失效概率显著增大。当传递转矩不超过130 N·m时,在所有相对滑移速度范围内均可保证油膜处于安全状态;当传递的转矩超过130 N·m时,在较大的相对滑移速度下,润滑油膜的剪切应力将大于极限剪切应力,润滑油膜出现剪切失效,此时需要通过控制系统增大从动带轮的夹紧力,降低相对滑动速度,使得润滑油膜的安全裕度增大至安全区域,保证传动过程中油膜处于安全状态。

5 结语

本文对滑移传动过程中CVT从动带轮摩擦副在全工况下进行了安全裕度的求解,并预设阈值,获得了从动带轮摩擦副的安全工作区域,为滑移控制策略的制定与优化提供了依据。分析结果表明,从动轮摩擦副的安全裕度随传递转矩和相对滑动速度增大而逐渐减小,当摩擦副的润滑油膜处于失效临界状态时,传递转矩大小为130 N·m,当传递转矩超过130 N·m时,随着相对滑移速度的增加,摩擦副失效概率将显著增大。