试析DC04冷轧带钢的生产工艺的优化控制

2019-07-29田士张

田士张

(佛山市高明基业冷轧钢板有限公司,广东 佛山 528000)

在DC04冷轧带钢中,钢板具有屈服点和屈强较低、伸长率和塑性应变比较高等优点,从而在汽车零部件中得到了广泛应用。DC04冷轧带钢的生产工艺主要包括酸洗工艺、轧制工艺、退火工艺等几个方面。本文结合笔者的工作实践,就1550mm冷轧生产DC04冷轧带钢的生产工艺流程及性能的优化措施进行探讨。

1 工艺流程

DC04冷轧带钢的生产工艺流程如下:热卷→焊接→酸洗→轧制→碱洗→退火→入库。

2 工艺要求

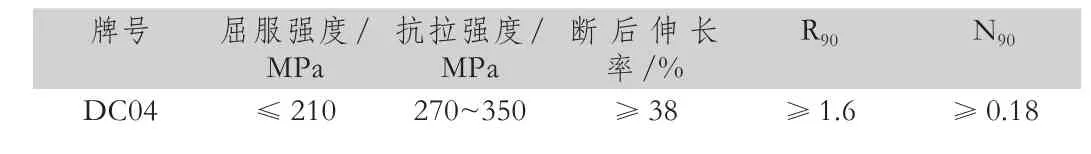

DC04钢的力学性能。根据DC04钢的优点分析,其力学性能标准见表1。

表1 DC04钢的力学性能标准

3 DC04冷轧带钢的生产工艺

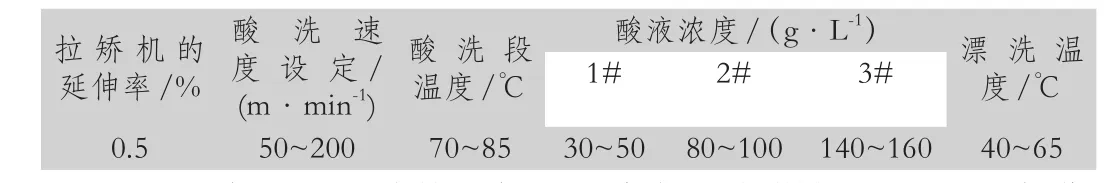

(1)酸洗工艺。DC04冷轧带钢酸轧机组采用了酸洗工艺,在带钢作用下,酸溶液形成紊流通道,并渗透于带钢铁皮内,在氧化作用下加快了铁皮的剥落,大大地提高酸洗的效率。因带钢铁皮较厚,且分布不均,故为了确保酸洗板表面质量,应制定酸洗工艺,此工艺参数见表2。

表2 酸洗工艺参数

(2)冷轧工艺。随着冷轧压下率的不断增加,DC04冷轧带钢压下率随着不断增加,导致轧制力不断提高。轧制是在压下率较大的条件下所产生较强的形变织构,为下一步退火工艺创造条件。形变方式和形变量直接影响到形变织构,故在热轧过程中将会存在再结晶,晶粒取向混乱等问题,故冷轧压下率对钢板形变织构带来较大的影响,在冷轧轧制时,为了确保板形良好,应将带钢的压下率控制在55%~90%范围内。

(3)退火工艺 。钢卷经过冷轧以后,就会发生硬化,故利用退火工艺可确保带钢使用性能的良好性。深冲时,在结晶退火作用下才能得到塑性应变能力值和硬化能力值。对硬化能力值来说,晶粒越大,其值就越高;但如果晶粒太粗,就会产生缺陷,故一深冲钢晶粒度一般控制在6~8级。DC04带钢冷轧采用连续退火炉方式,此生产工序主要包括清洗、退火、平整等,退火工艺参数见表3。

表3 DC04各段退火工艺参数表

(4) 平整工艺。冷轧带钢经过再结晶退火工艺,避免了硬化组织的发生而导致力学性能性能的损坏,同时避免带钢的应力曲线存在上屈服极限。要了防止屈服极限问题的发生,应采用平整轧制方法,此方法加工效果良好。DC04延伸率控制为(0.7±0.1) %,如果带钢表面粗糙度小于0.6μm,很容易导致板形的不平直,应需要及时更换工作辊,确保板形的平直。

4 生产实践分析

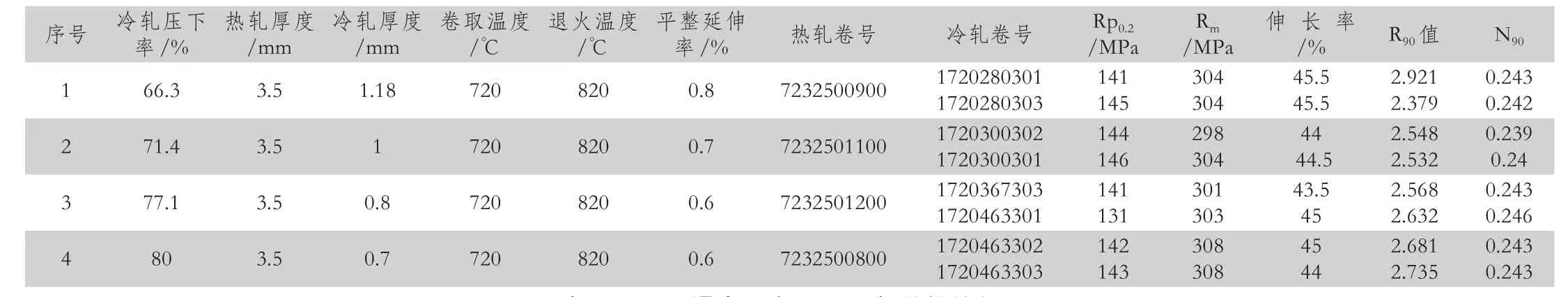

(1)不同压下率对钢性能的影响。在DC04带钢生产过程中,冷轧压下率对DC04钢的性能影响大。不同的冷轧压下率,钢的性能存在的较大的差别,如果钢的卷取温度和厚度规格相同,其退火温度也相同,现场试制退火工艺及性能数据见表4。 现场试制退火工艺及性能数据见表5。 从上表分析得知,在不同冷轧压下率为66.3%~80%,钢的屈服强度(Rp)为0.2,在140MPa时较为稳定,最大值为146MPa。在71.4%时,压下率最小值为131MPa 在80%时,压下率的抗拉强度(Rm )约303 MPa,最大值为308MPa;在71.4%时,压下率最小值(298MPa)。伸长率为A80基本稳定在45%左右,在77.1%时,压下率最大值为47.5%,最小值为43.5%。

由于压下率不同,所产生的屈服强度及伸长率平均值就会发生较大的变化,见图1。

图1 不同压率下屈服强度及伸长率平均值变化情况

根据图1分析,屈服强度及伸长率波动较小,但较为稳定。可见,压下率变化对屈服强度、抗拉强度及伸长率影响较小。

(2) 不同退火温度对钢性能的影响。首先,选取相同的卷取温度和厚度规格进行试验对比,不同退火温度下DC04钢的性能数据见表5。

由于退火温度的不同,所产生的屈服强度及伸长率的变化见图3。

表4 现场试制退火工艺及性能数据

表5 不同退火温度下DC04钢的性能数据

图3 不同退火温度下屈服强度及伸长率的变化情况

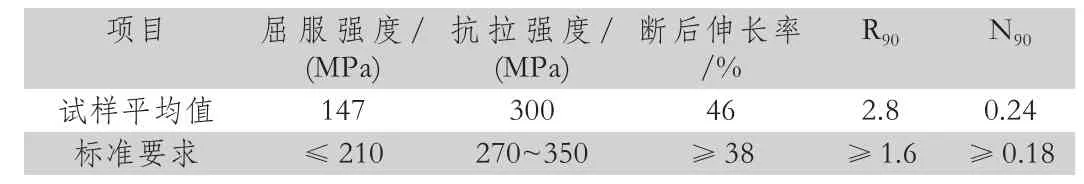

表6 DC04钢的力学性能

(3)结果分析。通过对不同压下率、不同退火温度对DC04冷轧带钢的生产性能的影响进行分析,制定了DC04冷轧工艺和退火工艺,轧制成品后,按照标准进行取样试验,所得试样结果(见表6)。 通过表7分析,屈服强度、抗拉强度、伸长率的试样平均值满足DC04力学性能标准。

5 结语

综上所述,本文探讨了采用1550mm酸连轧和退火生产工艺,通过DC04冷轧带钢的生产性能分析,由于压下率不同,所产生的屈服强度及伸长率平均值就会发生较大的变化,同时由于退火温度的不同,所产生的屈服强度及伸长率的变化。可见,在不同的压下率,采用轧制及低温退火工艺,满足了生产工艺控制和力学性能要求,确保生产质量,满足用户的要求。