基于AMESim发动机冷却系统数值模拟参数匹配仿真分析

2019-07-29陈寿霞

陈寿霞

(贵州大学机械工程学院 550025)

进年来各国政府高度重视环保问题[1],要求发动机冷却系统在常态工况和恶劣工况下,能都保证发动机以适合的温度状态可靠而持续地工作。冷却系统中各零部件参数匹配的合理性[2]是发动机在运行时,让冷却液温度能保持在一个适当范围内的重要条件。技术人员研究了发动机冷却系统中流体动力学和改变单个零部件参数,用仿真软件分析它们的变化对发动机冷却系统的影响[3]。用AMESim为仿真软件,对发动机冷却系统中发动机、散热器、节温器和电子扇等零部件进行选型[4],对冷却系统工作状态和冷却性能进行了仿真分析。利用AMESim软件建立了1.5 L发动机冷却系统的一维仿真模型[5],提出了对原有冷却系统中节温器和电子扇的相关参数进行重新匹配的解决方案。

1 模型建立

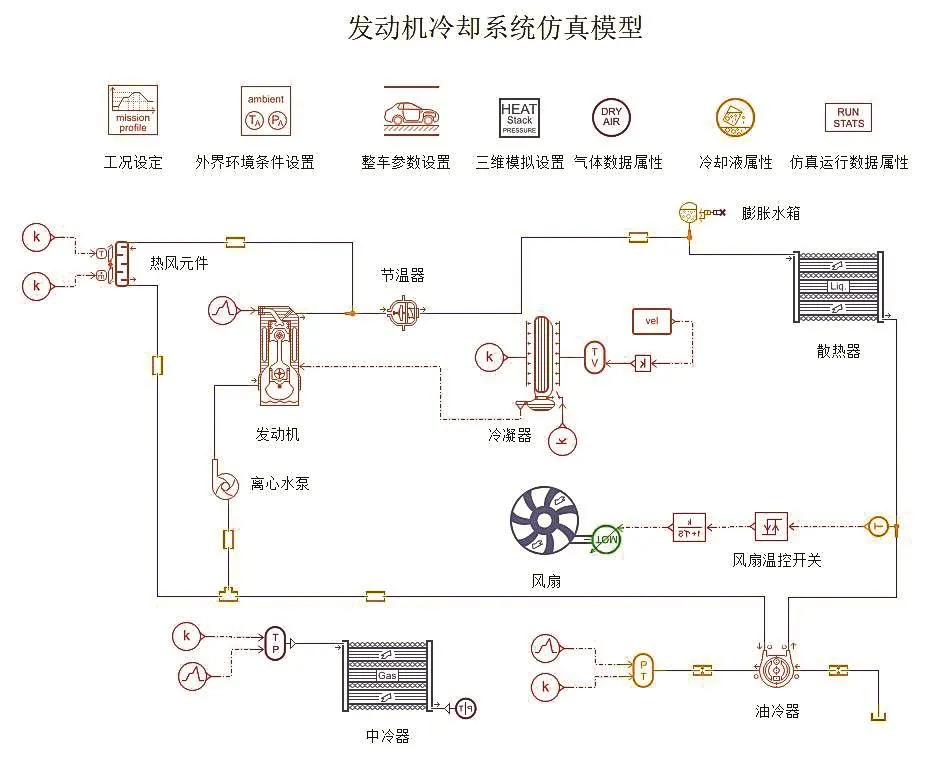

本文研究某车型冷却系统为水冷系统,根据发动机冷却系统的工作原理和该车型发动机冷却系统冷却液软管连接图为建模理论依据,建立了该车型的发动机冷却系统仿真模型(图1)。

2 零部件参数设置

2.1 整车及发动机

研究车型长、宽和高分别为4 527 mm×1 829 mm×1 659 mm,整备质量为1 605 kg。发动机为1.8 L直列四缸涡轮增压发动机,怠速转速为800 r/min,在4 300~6 250 r/min时可输出最大功率132 kW,压缩比为9.6:1。

图1 发动机冷却系统仿真模型

2.2 散热器

需冷却系统散走的热量Qw,可用经验估算公式。如公式(1)所示。

式中:A为燃料传递给冷却系统热量占燃料热能的百分比,汽油机取0.23~0.30,取值0.25。ge内燃机燃油消耗率,可以经过内燃机性能表来进行取值,汽油机取0.205~0.320,取值0.255。Pe为发动机的有效功率,取最大功率132 kW。Hu内燃机燃料低拉热由内燃机性能表查得,取值44 000 kJ/k。散热器内芯尺寸为648 mm×446 mm×32 mm,芯体正面面积0.289 m2,散热管料厚0.32 mm。

2.3 电子扇

为了提高电子扇的效率,电子扇应具有要求的散风量、噪声低和功率损耗小。电子扇风量Q、直径d和转速n之间的关系如公式(2)所示。

式中K为比例系数。电子扇由温度传感器和触发器模型共同控制启停,本文车型中电子扇的开启温度设定为94℃,关闭温度为84℃。

2.4 中冷器及节温器

中冷器内芯尺寸为612 mm×410 mm×34 mm,按研究车型原始参数,节温器开启温度为87℃,全开温度为102℃。且当节温器全开时,小循环完全关闭。

3 仿真工况设定与仿真分析

3.1 仿真工况设定

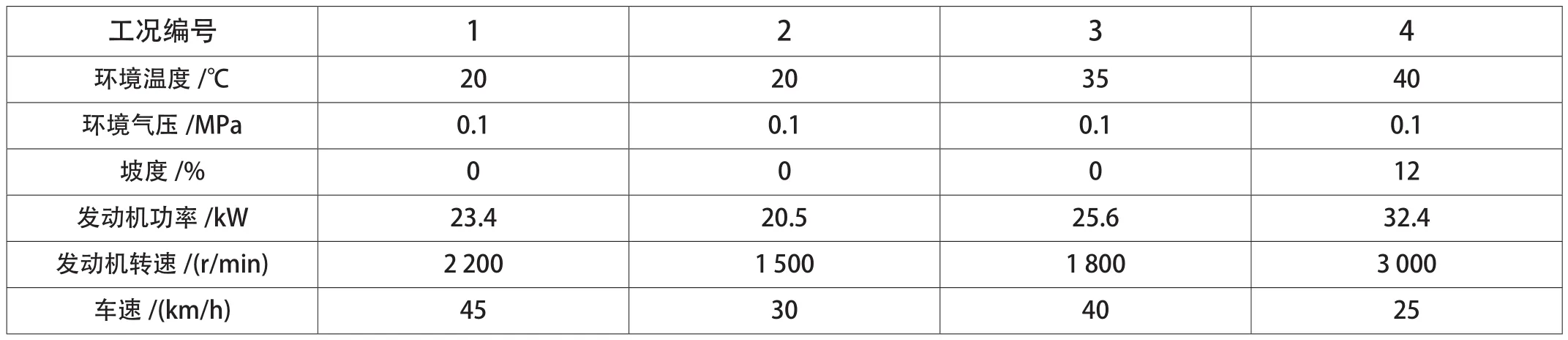

为了全面研究冷却系统的性能,根据实际运行条件设定了4个仿真工况,并进行了仿真运行分析。工况1,以较佳工况为条件而设置,以便与其他特殊工况作对比。工况2,为城市行驶中汽车起停频繁工况。工况3,为空调控制策略开启时的工况。工况4,为夏季高温长距离爬坡的恶劣工况,以检验极端工况下冷却系统的工作能力。具体参数设置如表1所示。

表1 仿真工况参数

3.2 仿真结果分析

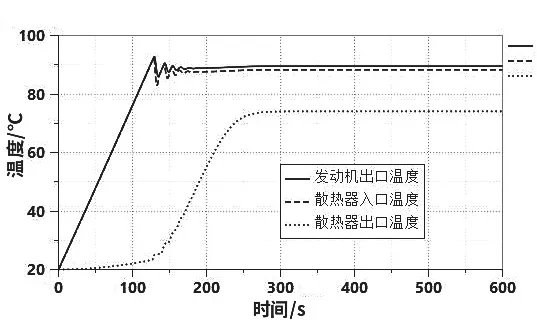

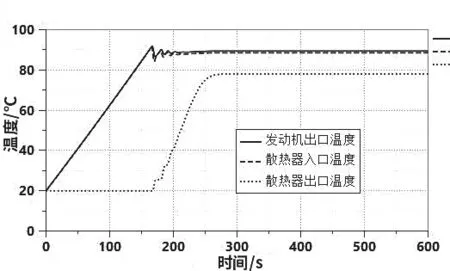

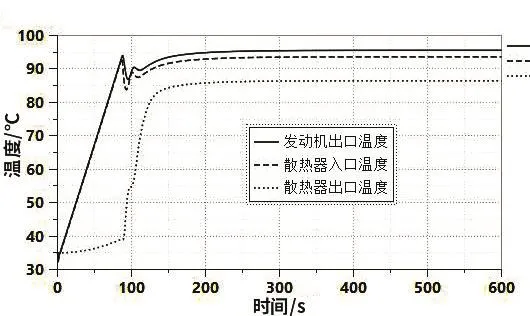

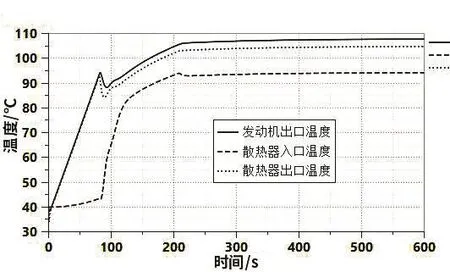

由图2-4可知,当发动机出口冷却液温度趋于稳定后,均能保证发动机工作在较佳的工作温度。工况四仿真结果如图5所示,发动机出口冷却液温度趋于稳定后达到了107℃,该发动机冷却系统出现了发动机“开锅”现象,说明冷却系统的冷却性能不能满足该工况的冷却要求。

图2 工况1冷却液温度变化情况

图3 工况2冷却液温度变化情况

图4 工况3冷却液温度变化情况

图5 工况4冷却液温度变化情况

4 数值模拟与参数匹配

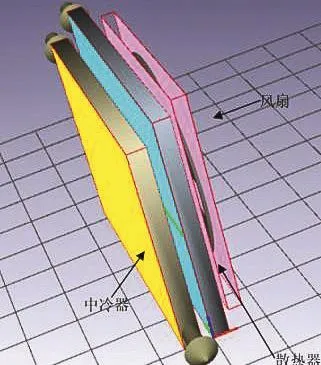

针对在极端工况下出现了“开锅”现象,通过建立的仿真模型进行三维模拟仿真,三维模型里包含了中冷器、散热器和电子扇。根据该车型中冷器、散热器和电子扇尺寸大小与它们之间的距离关系,建立的三维模型如图6所示。

图6 中冷器、散热器和电子扇三维模拟仿真模型

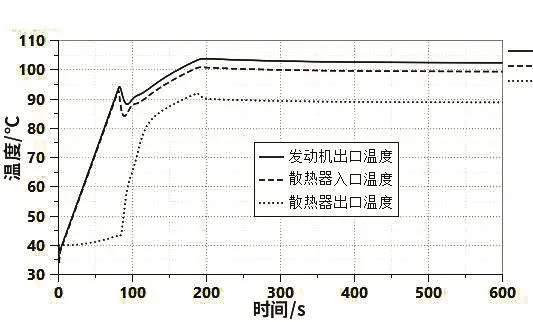

通过对冷却系统的数值模拟和各工况的仿真结果分析,提出了重新匹配参数后的方案是:降低节温器的开启温度为83℃,设置全开温度为94℃;电子扇开启温度设定为92℃,关闭温度为83℃;重新设置散热器电子扇的外径尺寸,使其比原有尺寸增大20 mm,以增大电子扇开启时散热器散热效果;设定散热器内芯宽度尺寸比原有尺寸增大10 mm。并根据对实车冷却系统零部件的安装位置和空间布局进行测量分析,重新匹配后的零部件尺寸能够满足装车及布局要求。

图7 重新匹配参数后,工况4冷却液温度变化情况

如图7所示是重新匹配零部件参数后工况4的仿真分析结果。由图可知,在苛刻工况下,发动机的出口温度稳定在大约102℃,满足本文研究车型要求发动机出口冷却液温度低于105℃的温度设计,能够满足该工况的冷却要求。通过对其余工况进行仿真分析,发动机亦能在其他工况处于较佳的工作温度。

5 结束语

本文使用AMESim为某车型搭建了发动机冷却系统仿真模型,根据车辆实际运行状态为仿真分析设定了4个仿真工况,并对各个工况点冷却系统的冷却性能进行仿真分析。对冷却系统进行数值模拟分析,分别对主要零部件的参数值进行调整,重新为本文研究车型发动机冷却系统匹配零部件参数。匹配后的参数通过仿真验证分析,冷却液温度能达到发动机正常工作的要求,研究结果为冷却系统的优化匹配提供参考。