浅色金属漆修补施工工艺探讨

2019-07-29李晓宇

李晓宇

(北京现代汽车有限公司 101300)

车身色差控制一直以来成为困扰汽车涂装行业的一个难题,本文通过模拟试验,找出金属漆修补过程中产生色差的各项因素,并进行归纳总结,整理出一套可适用于实际操作的标准施工工艺,从而满足顾客对车身涂膜整体外观的要求。

1 汽车涂装工艺发展阶段

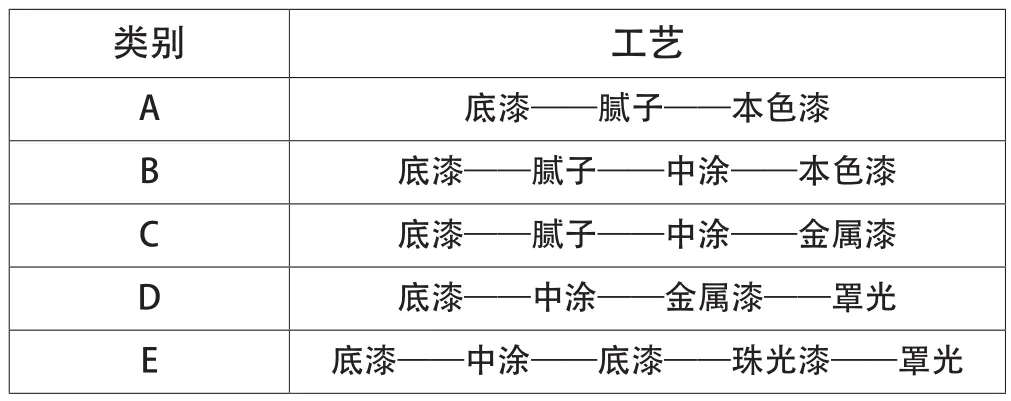

汽车涂装不仅仅局限在防腐和防锈蚀功能上,逐渐向美观和高档发展。涂膜层数也相应由最初的单层和双层体系,转变为3层和多层体系,厚度也由最初30~40 μm加到多层的130~150 μm。基于汽车涂装是一种多层涂膜结构,目前大部分汽车厂商采用的涂装工艺大概可归纳为表1所示。

表1 目前市面上常见的涂装工艺

上述涂装工艺中,A类工艺用于早期汽车制造厂,最初目的也是简单的防腐防锈。B和C类增加的中涂层,可有效抵抗车身漆面受到外部的石子冲击,增加了面漆和底漆的兼容性,提高了涂膜的附着力。D和E类是目前各大主机厂商主流的生产工艺,广泛用于各种车辆的涂装工艺中。其中D类工艺率先舍弃腻子,改用耐石击的中间涂料,视为涂装工艺的标志性进步。E类工艺则是高端汽车厂涂装广泛使用的,基于防锈底漆和本色底漆2遍喷涂,可以有效地遮挡基材对面漆显色的影响。

2 汽车修补涂装

浅色漆车辆发生事故后,漆面的二次修补一直以来是汽车行业的维修难点。若二次修补工艺掌握不好或技师维修熟练度不高,涂膜内部缺陷极易显现。目前,车身漆面刮蹭后,一般为双组份涂料进行二次修复,经过常温固化或烘烤固化工艺配比合成[1]。

3 涂膜的色差控制

汽车面漆的颜色分为本色漆和金属漆2大类。本色面漆根据颜色可分为彩色面漆和非彩色面漆系列,道路上行驶的红、黄及蓝等归结为彩色系,白、银和灰等归结为非彩色系。金属漆根据涂料的选择和外观闪烁度,又可细分为金属闪光漆和珠光漆。

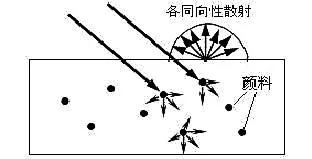

本色漆中的颜料颗粒直径大小接近,涂膜透明性差,光线照射到本色漆涂膜表面,大部分光被颜料吸收,无法穿透清漆层。少部分穿透涂膜的光线再经过颜料颗粒的散射,发散到各个方向(图1)。

金属漆中的颜料颗粒大小不一,排列相对无规律,涂膜穿透率高。光线照射到金属闪光漆涂膜后,入射光先后受到颜料的选择性吸收及金属颗粒的散射,云母片层间光线的连续反射,最后再经过清漆层进入人眼。由于光线进入金属漆涂膜后来回反射,传播路径不同,所以带来的视觉效果也不同(图2)。

图1 本色漆光谱特性

图2 金属漆光谱特性

表2 浅色金属漆标准施工工艺

4 浅色金属修补漆施工工艺改善

4.1 影响涂膜色差因素分析

4.1.1 涂料质量对颜色影响

对于修补时使用的涂料,特别对材料的da(红绿)和db(黄蓝)值要求严格,例如本色面漆的控制标准为ΔL=±0.5,Δa=正常,Δb=±0.8,但总色差ΔE≤1.2[2]。

4.1.2 涂料遮盖能力对车身色差影响

一般金属漆单次喷涂厚度可达4~5 μm,喷涂2~3次总膜厚可达12~15 μm。当涂料遮盖力厚度≥15 μm时,如果底色涂膜厚度达到12~15 μm,仍不能完全遮盖底材,则涂膜外观会产生发花和色差超过阈值等质量外观缺陷。

4.1.3 施工参数对色差的影响

喷涂设备和材料施工参数对浅颜色金属漆(尤其是银色)的 dL(明暗度)影响很大,但设备和施工参数对da和db基本无影响,通过调整设备和施工参数,可以优化dL值。

出漆量多,涂膜厚度增大,涂膜会更湿,dL下降,涂膜变暗。喷涂气压过高,涂膜会更干,dL升高,涂膜变亮。喷漆房的空气流动速度过快,涂膜会更干,dL 升高,涂膜变亮。涂料施工黏度降低,涂膜表面更湿润,dL下降,涂膜变暗。

添加剂加入量对dL的影响。如银色金属涂料,添加剂量由1%增加到3%,涂膜表面更湿润,dL下降,涂膜变暗。现场施工环境温度高,则金属漆闪干速度快,涂膜更干,则dL升高,涂膜更亮[3]。例如夏季施工时,调配涂料通过选用慢干助剂,降低其挥发速度,可以达到改善涂膜流平性目的,使涂膜更湿,dL降低,目视效果更接近标准颜色。在修补涂装过程中,由于设备操作和工艺不当也会造成车身部件间色差,尤其浅色珠光漆和金属漆经修补后dL降低,涂膜变暗[4]。

4.2 浅色金属漆修补涂装标准施工工艺

根据以上色差影响因素和试验分析及总结,采用如表2所示的浅色金属漆修补涂装标准施工工艺,可提高涂装质量,降低涂膜色差。

5 结束语

汽车涂装是整车生产过程中对工艺要求极高的一个过程,极具代表性的就是色差控制和改善,它涉及很多因素,尤其是二次修补后的部位与相邻部位的色差控制。本文通过研究并模拟实验解决了汽车浅色金属漆修补色差问题,设计出了通用的操作工艺,在企业实际施工中取得了良好效果,同时也节省了4S店大量的维修工时,降低了维修成本,提升了顾客满意度。