幕架式暗挖施工的数值模拟及分析

2019-07-27左自波

左自波

(1.上海建工集团股份有限公司,上海 200080; 2.上海建工集团工程研究总院,上海 201114)

引言

特大城市正加快地下空间的网络化布局[1],地下空间网络化施工过程中不可避免要下穿越城市道路、铁路、机场、景观绿地等既有公共设施,为了有效控制地表变形并尽可能减小施工对既有公共设施的影响,通常采用管幕法进行施工,主要原因在于该方法具有极大的灵活性[2]和较强的适应性[3],同时,可显著减少地面沉降和对地面设施的影响[4],并且具有较好的隔水作用[5]。尽管该方法已被广泛应用于地下空间的开发[6-11],但是其仍存在一定的局限性,具体表现为该方法受连接件承载力及对施工环境要求较高的限制只适用于埋深较浅、短距离、小断面、单层地下空间的开挖。显然,该方法已不能满足既有设施下地下空间开发日益增长的需要。因此,有必要结合传统管幕法的优势,研发一种能够适应于多种埋深、长距离、大断面、多层地下空间暗挖施工的新型施工方法。

为了确保不同类型管幕法施工全过程的安全,通常采用数值模拟[2,12-14]、模型试验[3]、理论分析[15-16]等方法进行设计优化、分析和预测,并结合现场监测[17]和主动加固等手段进行施工变形的监测控制。随着管幕法的研究与发展,所衍生的新型管幕法施工的数值模拟有必要更新与完善。

本文结合管幕和顺作临时支护法优势,提出了一种幕架式暗挖施工方法和支护结构,并研究与其相适应的数值模拟方法,以及尝试将该方法应用于中心城区既有建筑设施的地下空间开发。

1 幕架式暗挖施工方法的工作原理

1.1 施工工艺

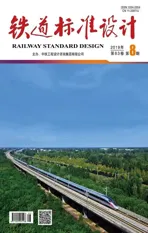

幕架式暗挖施工方法的施工工艺主要包括以下步骤,具体见图1和文献[18]。

图1 新管幕法施工工艺示意

(1)步骤1:工作井及接收井和围护施工。垂直于掘进方向在拟建地下空间两端分别构筑工作井和接收井,并在垂直于工作井和接受井的地下空间两侧采用静压法施工一对相互平行的钢管桩围护结构,必要时可在钢管桩内灌注混凝土芯以保证其刚度要求。

(2)步骤2:管幕施工。在拟建地下空间土体上方施工管幕,管幕由若干钢管水平并排形成,相邻钢管通过侧面的锁口相互连接,锁口空隙处填充止水材料,钢管的轴线与掘进方向一致,管幕平行于掘进方向的两端分别固接于钢管桩围护结构上,管幕垂直于掘进方向的两端分别悬设于工作井和竖接收井中,必要时可在钢管内灌注混凝土芯。

(3)步骤3:冻结壁施工。将地下一层土体沿垂直于掘进方向划分为若干单元,每个单元四周均采用冻结法施工冻结壁,实现邻近管幕下方的土体进行水平加固。

(4)步骤4:开挖并施工临时支撑。在冻结壁的保护下,掘进方向从工作井向接收井、宽度方向从一侧向另一侧分段逐步放坡开挖地下一层加固土体,边开挖边施工临时支撑。其中,临时支撑主要包括:临时柱、临时梁、临时水平撑、剪刀撑。

(5)步骤5:静压钢管桩施工。继续开挖地下一层土体并逐步施工静压钢管桩以替代竖向临时支撑,静压钢管桩的底端深入待施工的地下结构底板以下的土体中,且静压钢管桩的埋深大于钢管桩围护结构的埋深,必要时可在钢管内灌注混凝土芯。

(6)步骤6:静压钢管桩接桩及换撑施工。待地下一层若干单元土体开挖完毕,对静压钢管桩进行接桩施工,并换临时支撑(增加临时剪刀撑,并拆除部分临时柱、临时梁和临时水平撑),使得静压钢管桩的顶端与位于管幕下部的临时梁焊接连接,并将临时梁和地下一层临时水平支撑两端焊接至钢管桩围护结构上。

(7)步骤7:重复步骤4~步骤6形成地下1层幕架体系。重复步骤4~步骤6,直至地下一层土体全部开挖完毕,第一层钢管桩竖向支撑焊接施工,临时顶部梁、临时水平支撑、临时剪刀撑施工完毕,并将临时顶部梁和临时水平支撑两端焊接至钢管桩外壁,从而形成地下1层幕架体系。其中,钢管桩关键部位施工位移自动补偿装置,可根据桩的隆起和沉降自动进行补偿控制幕架位移。

(8)步骤8:保护下开挖并形成第2~第N层幕架体系。对地下二层至地下第N层土体进行压密注浆法加固后采用抽条法逐步开挖,并施工临时水平支撑和临时剪刀撑,使得临时水平支撑分别固接于钢管桩围护结构上,从而形成地下二层幕架体系至地下第N层幕架体系,并浇筑地下结构底板,N为≥2的整数;

(9)步骤9:幕架保护下施工永久结构并拆除临时支撑。采用顺作法依次施工拟建地下空间的永久结构,割除拟建地下空间内的静压钢管桩并拆除剩余的临时支撑。

针对软土地区的大变形、地下水患的问题,本方法步骤3采用冻结壁施工[19-20],步骤8中采用压密注浆法加固土体等手段加以解决。

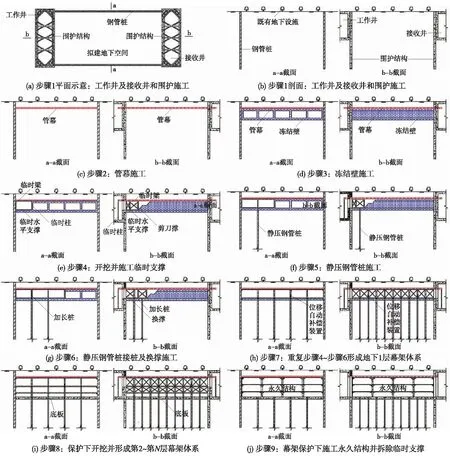

1.2 数值模拟方法

幕架式暗挖施工数值模拟方法步骤如图2所示。

图2 新管幕法施工数值模拟方法步骤

Step1:确定主控因素。选取管幕及地表允许变形量作为主要的控制因素。管幕及地表允许变形量分别取5,20 mm,研究表明,管幕变形量小于5 mm时,地表沉降变形可控制在20 mm内[4]。

Step2:数值模拟搜索计算。建立包括土层、管幕、冻结壁和围护结构的三维数值模型(不包括临时支撑),进行不同尺寸(等间距调整掘进尺寸和开挖宽度,逐步增大)土方开挖的工况模拟计算,停止计算的标准,待土体发生较大塑性变形,计算不收敛。

Step3:判断工况变形是否超限。根据数值计算结果判断管幕及地表变形量是否超过允许值,任一控制因素不满足条件,返回Step2调整土体开挖尺寸,重新进行计算,直至满足不超限为止。

Step4:确定施工参数。根据上一步计算结果确定开挖尺寸和临时柱及静压钢管桩间距。

Step5:根据规范计算确定幕架参数。根据《建筑结构荷载规范》《混凝结构设计规范》《建筑地基基础设计规范》《建结桩基技术规范》《钢结构设计规范》《预制高强混凝土薄壁钢管桩》等规范计算静压钢管桩入土深度、临时支撑尺寸。

Step6:三维数值模拟评估。建立包括土层、管幕、冻结壁、围护结构、临时支撑和静压钢管桩的三维数值模型。通过三维数值计算进行施工参数的可行性评估与验证。

Step7:施工与监测建议。根据计算结果,给出施工变形控制及监测传感器布置的建议。

需要说明的是,所提出的数值模拟方法与常规地下工程模拟有所不同:Step1中以管幕和土体沉降为主控因素,以及Step2搜索计算确定快挖尺寸,是一动态模拟的过程。下面将以地下停车库工程为案例进行说明。

2 工程应用

2.1 工程概况

上海市长宁区某公园地下停车库工程,在已有公园下方开发一个结合管理办公及地下停车库的综合地下空间,土方开挖量为8.4万m3。地下空间施工过程中要求不能影响地上大面积种植绿地、古树和公共服务设施,拟采用所发明的新管幕法进行施工。地下永久结构柱的尺寸为700 mm×700 mm,底板厚度为1 000 mm,顶板厚度为200 mm,中隔板厚度均为150 mm,梁的尺寸为900 mm×350 mm,侧墙厚度为700 mm。

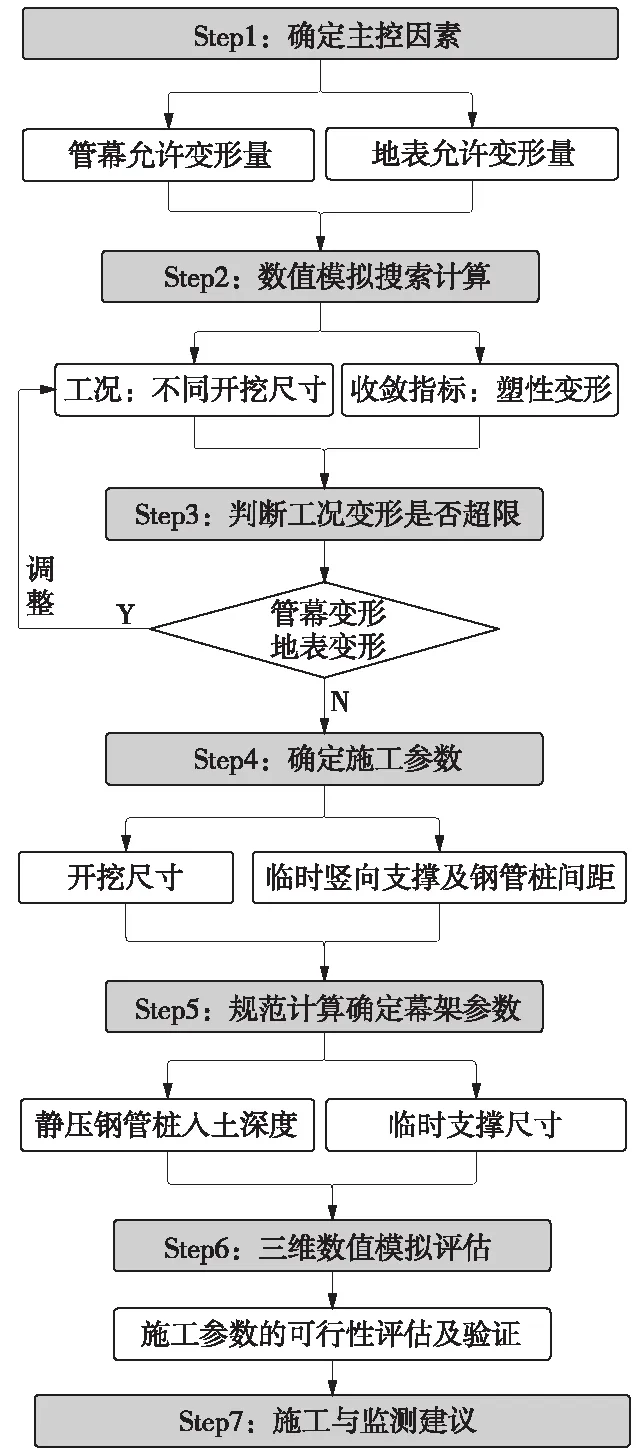

2.2 有限元模型及参数

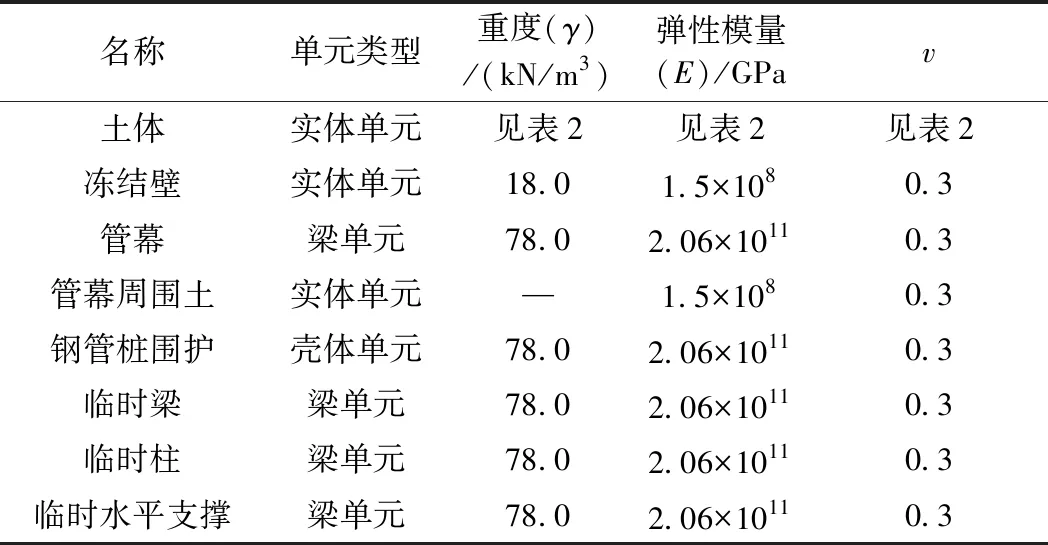

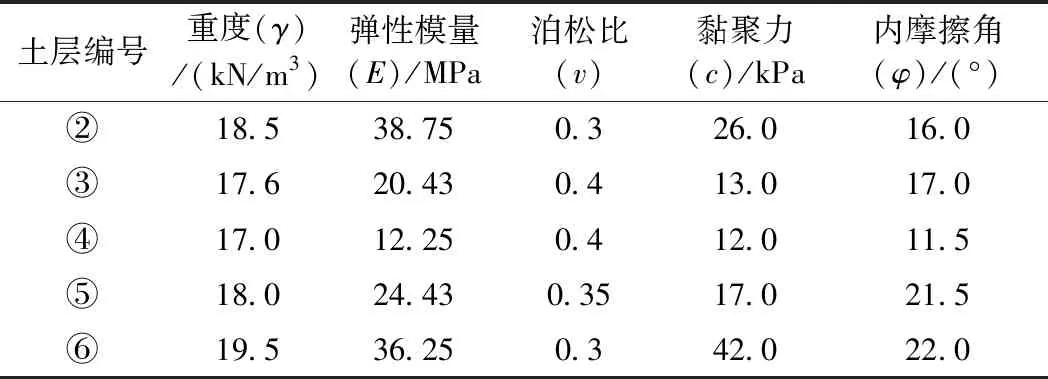

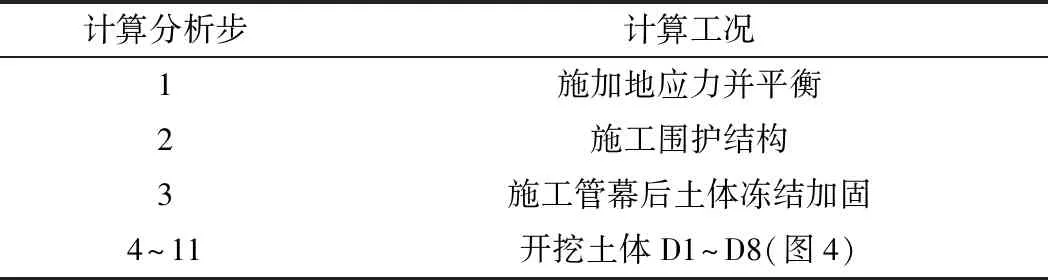

建立图3所示的三维有限元模型,其尺寸为130 m×72 m×60 m。建模的主要对象包括土层、管幕、冻结壁、钢管桩围护结构、临时支撑(临时梁、临时柱、临时水平支撑)、静压钢管桩和永久结构。其中Step2中模型不包括临时支撑和静压钢管桩。模型单元总数为178 644,节点数为162 800。其中钢管桩围护结构直径为900 mm、壁厚为14 mm,内部灌入混凝土,按照抗弯刚度相等的原则将其简化为地下连续墙结构(厚度为510 mm,深为26 m);管幕直径为610 mm,间距为690 mm,壁厚为14 mm;冻结壁采用格栅式加固宽度为5 m,厚度为1 m。模型单元类型与相关计算参数如表1、表2所示。

图3 3D有限元模型

表1 模型单元类型与计算参数

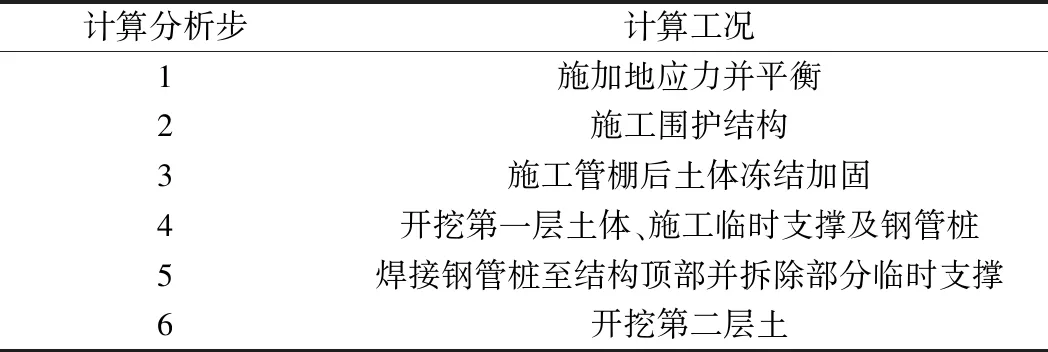

2.3 计算工况

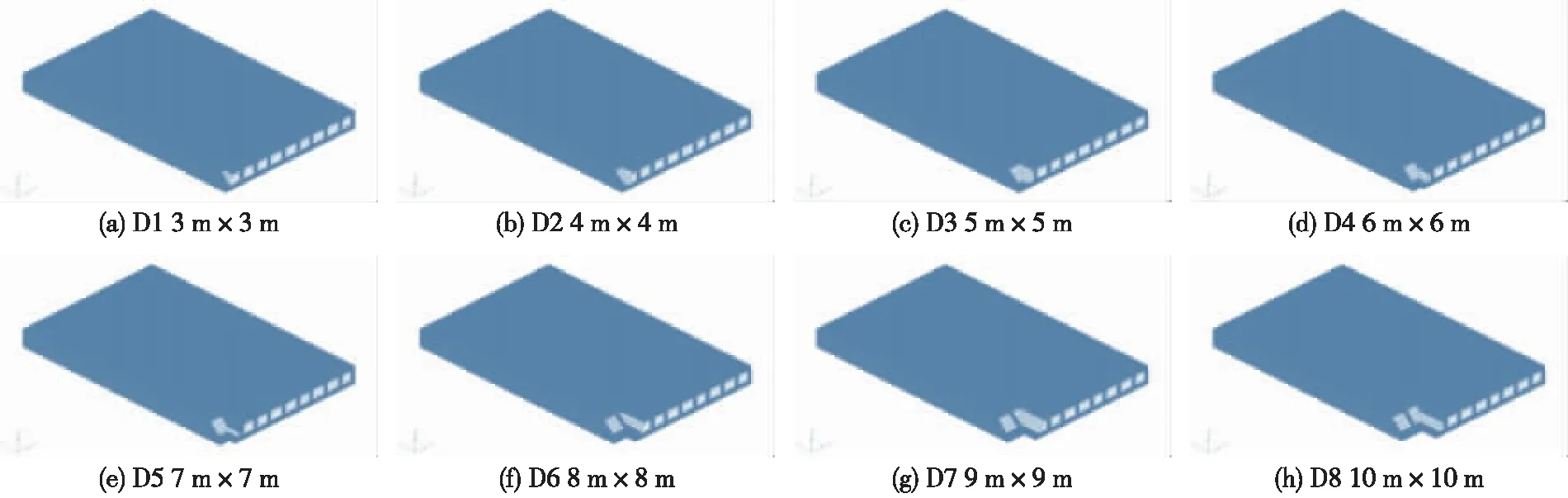

Step2中计算工况如表3所示,共11个计算分析步。其中开挖方式采用分级放坡开挖,具体见图4。Step6中为了验算所设计施工参数的可行性和安全性,选取最危险工况进行计算分析,如表4所示。

表2 土层参数

表3 计算工况(Step2)

图4 开挖工况

需要说明的是,数值计算中仅针对危险工况进行分析,实际施工前应对各局部施工工序下的结构进行计算分析并采取加固措施,如水平方向设置剪刀撑等。同时,计算中未考虑支撑施工时间效应引起管幕及地表的沉降变形,即假定土方开挖后立刻施工支撑,则地表沉降计算值比实际值偏小,因此建议加强地表监测。此外,计算中未考虑地下水的影响,有关计算方法尚需进一步研究。

表4 计算工况(Step6)

3 计算结果与分析

3.1 施工参数的确定

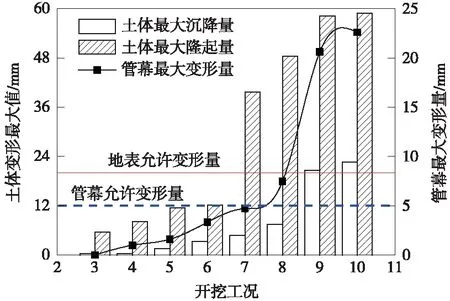

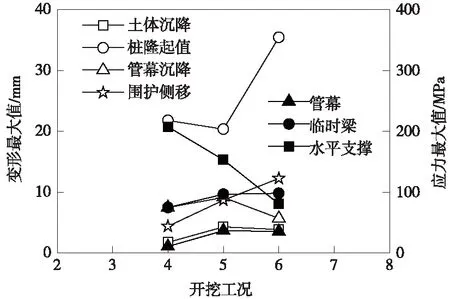

图5为Step2中数值计算得到的土体及管幕变形最大值随着土方开挖的变化图。

图5 土体及管幕变形最大值随着土方开挖的变化

由图5可见,选取管幕和地表允许变形量作为主控因素所满足的开挖工况分别为D4和D5,对应的最大掘进距离×最大开挖宽度分别为:6 m×6 m和7 m×7 m。考虑安全系数,Step4中最终选取的开挖尺寸为6 m×6 m,临时柱及静压钢管桩间距均为4 m×6 m。

3.2 幕架参数的确定

幕架体系中静压钢管桩入土深度的初步取值可由下式确定

Quk=u∑qsikli+λpqpkAp

(1)

式中,Quk为单桩竖向极限承载力标准值;u为桩身周长;λp为桩端土塞效应系数;hb为桩端进入持力层深度;d为钢管外径;Ap为桩端面积;qsik、qpk取值详细见《建结桩基技术规范》。当hb/d<5时,λp=0.16hb/d;当hb/d≥5时,λp=0.8。

静压钢管桩间距为4 m×6 m时,桩顶竖向荷载最大值取Nmax=2 063.0 kN,初步选定直径为500 mm和377 mm的静压钢管桩,壁厚均为14 mm,代入式(1)得到静压钢管桩入土深度分别为31 m和41 m,经验算均满足承载力要求。最终选用直径为500 mm,壁厚为14 mm的静压钢管桩。

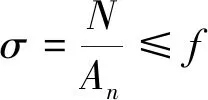

临时柱按轴心受压及受拉构件计算,其截面尺寸由下式确定

(2)

式中,N为轴心压力,取值为2 063.0 kN;f为抗压强度,取值为190 N/mm2;An=净截面积。

由式(2)得到净截面积An为108.6 cm2。临时柱初步选取规格为H400×400×13×21×24的H型钢,经验算满足稳定性要求。

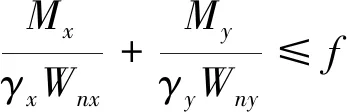

临时梁按主平面内受弯的实腹构件计算,其截面尺寸由下式确定

(3)

式中,Mx、My分别为截面处绕x轴和y轴的弯矩;γx、γy为截面发展系数,取值分别为1.05,1.2;Wnx、Wny分别为对x轴和y轴的净截面模量;f为抗弯强度,取值为190 MPa。

作用于临时梁的线荷载q为87.9 kN/m,Mx=717.6 kN·m、My=0 kN·m,代入式(3)得到净截面模量Wnx=3597 cm3。临时梁初步选取规格为H414×405×18×28×24的H型钢,经验算满足抗剪强度、整体稳定性要求。

临时水平支撑轴心受压及受拉构件计算,其截面积由式(2)确定。轴心压力N=1 704.5 kN,则净截面积An为89.7 cm2。临时水平支撑初步选取规格为H350×350×12×19×20型钢,经验算满足稳定性要求。

此外,剪刀撑选取规格为H350×350×12×19×20的型钢。

3.3 施工参数的可行性评估

图6为三维数值模拟计算结果。由图6可见,工况5,焊接钢管桩至结构顶部同时施工顶梁,并拆除部分临时支撑时,土体发生最大沉降变形,大小为4.2 mm,远小于25 mm;管幕沉降变形达最大值,大小为9.1 mm,管幕应力达到最大值,为36.6 MPa,远小于屈服应力235 MPa;临时梁和临时水平支撑应力达最大值,分别为97.80 MPa和207.2 MPa,小于屈服应力235 MPa。工况6,土方开挖完毕后,静压钢管桩隆起变形达最大值,其值为35.42 mm。

图6 三维数值模拟计算结果

综上可见,土体和幕架体系结构的位移和应力均满足相应要求,即所确定的施工参数可行。

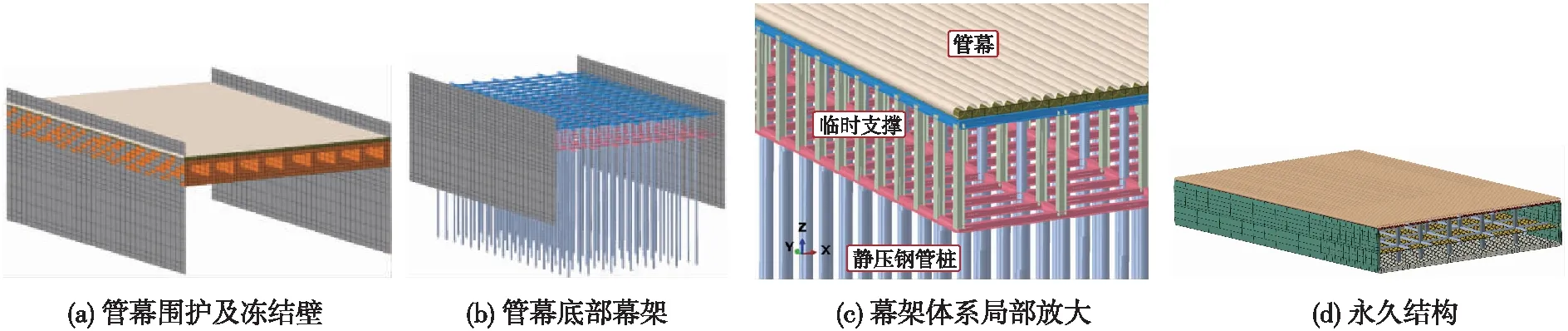

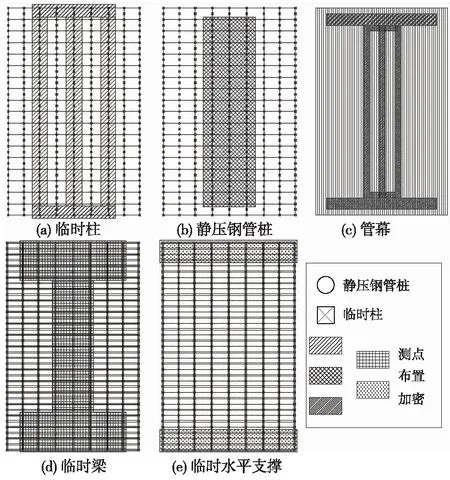

3.4 施工与监测建议

根据前述数值计算结果,临时柱、静压钢管桩、管幕、临时梁、临时水平支撑部分区域变形或应力相对较大,建议加强监测,其对应的区域如图7所示。其中,临时水平支撑除建议加强监测的区域外,建议平面区域每隔25 m×25 m范围内布置监测点。此外可根据土体、钢管桩围护结构位移等计算结果布置地表变形、围护结构侧移及顶部竖向位移监测点。

图7 幕架体系加强监测区域

4 结论与建议

(1) 提出了一种既有设施下多层地下空间暗挖施工的幕架式暗挖施工方法和支护结构,解决了传统管幕法仅适用于埋深较浅、单层地下空间开挖,而不适用于大断面、长距离、多层地下空间暗挖施工的问题,同时该方法可适用于中心城区既有地下空间的水平网络化连通施工。

(2) 针对所提出的幕架式暗挖施工方法,给出了相应的数值模拟方法,并将该方法应用于中心城区既有建筑设施的地下停车库综合地下空间开发。

(3) 对背景工程的施工参数进行了设计,施工参数主要包括:临时柱及静压钢管桩竖向支撑的间距、静压钢管桩的直径及入土深度、临时支撑的尺寸等;并采用三维数值模拟的方法对所设计施工参数的可行性和安全性进行了分析评估;计算结果分析表明,土体和幕架体系结构的位移和应力均满足相应要求,即所设计的施工参数可行;基于计算结果给出了施工和监测建议。