铁路既有线新型加固方法

——横承式便梁法方案研究

2019-07-27徐洪权王砺文

徐洪权,王砺文,夏 宁

(中国铁路设计集团有限公司,天津 300308)

引言

目前,铁路桥涵施工常用的轨道加固技术主要有3种,即工便梁加固方法、D型便梁加固方法和扣轨纵横梁加固方法。在选择加固方法的时候,必须首先保证线路运营的行车安全,在使其安全得以保证的前提下,最大限度地将线上施工要点时间缩短,进而缩短施工工期[1-4]。

根据TG/GW 101—2014《普速铁路工务安全规则》(以下简称“《工务安规》”)可知D型便梁的主要尺寸、适用条件等。经过分析,其在铁路既有线加固施工过程中主要存在以下问题:(1)挖孔桩施作困难,安全和质量风险高,尤其是线间支墩施工难度大;(2)D梁下平联现场安装困难,体系面外稳定性弱,列车横向摇摆明显;(3)D梁刚度小,挠度大,行车平顺性和舒适性差;(4)受铁路建筑限界、地质等因素影响,D梁适用双线铁路的线间距范围小,对场地地质条件要求高[5-6]。

为了解决以上问题,研究提出铁路既有线新型加固方法——横承式便梁法。

1 横承式便梁法概述

1.1 方案概述[7]

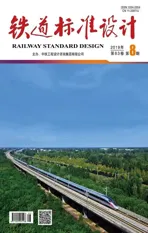

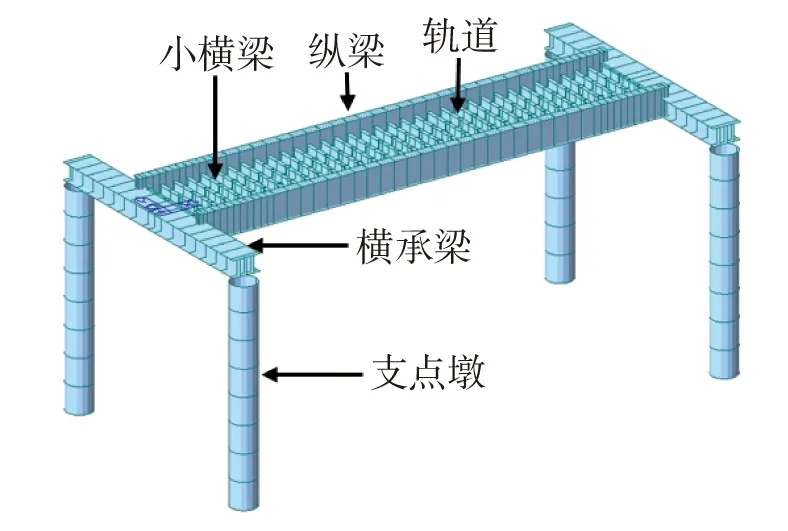

横承式便梁法线路加固体系由下部结构(桩基、支点墩、平衡墩等)、上部结构(横承梁、便梁纵梁、便梁小横梁等)和连接附属构造(连接牛腿、螺栓、销轴、拉板、支座、绝缘垫、钢轨扣件等)等组成,其加固单线铁路顶进施工小孔框构桥时采用单线单孔布置(图1),加固双线铁路顶进施工较大孔径或多孔框构桥时采用双线三孔或多孔布置(图2)。

图1 横承式便梁法结构体系布置示意(单线单孔)

图2 横承式便梁法结构体系布置示意(双线三孔)

横承式便梁法加固体系中,钢轨采用特制的可调节扣件固定在小横梁和横承梁上;小横梁通过连接牛腿和精制螺栓与纵梁连接;纵梁端部采用开销孔的倒L形,搭在横承梁上,相邻纵梁间采用开销孔的钢拉板销轴连接;支点墩和平衡墩采用钢管柱,钢管柱顶部与横承梁、底部与桩基均采用预应力混凝土用螺纹钢筋进行锚固连接;其传力过程如下:列车荷载→钢轨→小横梁→牛腿→纵梁→横承梁→支点墩(平衡墩)→基础。

横承式便梁法加固铁路既有线,可以实现快速安拆和重复利用,满足相关规范、规程所要求的结构刚度、强度和稳定性等指标。

1.2 边界条件

结合我国普速铁路路基形式及构造、双线线间距设置、工务养护等现状[8-11],科学合理开展研究工作,横承式便梁法的设计研究边界条件如下。

(1)横承式便梁法的支点墩与线路中心的距离为6.25 m[12-13]

根据TB 10009—2016《铁路电力牵引供电设计规范》5.4.9条“采用大型机械化养护的路基地段,接触网支柱侧面限界应满足大型机械作业的需要,不应小于3 100 mm”;《工务安规》第2.1.5条“电气化铁路接触网支柱外侧2 m(接触网支柱外侧附加悬挂外2 m,有下锚拉线地段时在下锚拉线外2 m)、非电气化铁路信号机立柱外侧1 m范围称为营业线设备安全限界”,并考虑接触网立柱横向尺寸、曲线加宽、钢管柱和适当余量后,横承式便梁法的支点墩与线路中心的距离取为6.25 m。

(2)横承梁的高度为0.80 m

一般情况下,既有铁路路基轨底至道床的厚度约为0.8 m,线路加固现场施工过程中,为了保证路基道床的稳定和运营安全,以尽量只扒除道砟,不开挖或少开挖路基道床为原则,故横承梁的高度取值为0.80 m。

(3)双线线间距的适用范围为4.0~5.0 m

我国普速铁路运行速度一般较低,虽经过铁路六次大提速,但基于线路条件等因素,运行速度总体不高,其线间距大部分都在4.0~5.0 m,很少有超过5 m[14],故将横承式便梁法加固双线铁路时的线间距确定为4.0~5.0 m。

(4)支点墩最大高度拟定为10.0 m

支点墩钢管最大高度的确定需要结合既有普速铁路的填土高度及其边坡坡率,顶进框构桥的净高、顶底板厚度、顶板顶至轨底的高度、现场施工场地条件等因素,考虑原始地面地上部分采用钢管的支点墩,原始地面以下部分采用钻孔桩,故支点墩的高度,即横承梁梁底至框构顶进开挖地面线的高度,确定为10.0 m。

(5)列车荷载采用ZKH活载

根据我国普通铁路特点,横承式便梁法体系采用ZKH活载设计,按工务安全规则要求,限速45 km/h通过。

1.3 研究重难点

根据《工务安规》中静活载作用下线路加固体系的挠跨比限值为1/400,现有D型便梁的挠度几乎达到限值,而横承式便梁法体系相对来说,横承梁跨度大,其挠度叠加便梁纵梁的挠度会较大,给横承式便梁体系设计研究带来了困难。围绕体系结构刚度,存在以下研究重难点。

(1)横承梁计算跨度大,结构高度小,刚度要求高

前文所述,支点墩与线路中心距离为6.25 m,加固单线时,横承梁支点墩中心距即计算跨度为12.5 m,加固双线时,其计算跨度为16.5~17.5 m,考虑横承梁横穿线路、位于轨下,与现有轨枕存在干扰,铁路运营中,为了保证线路平顺性和运营安全,对轨距要求非常严格,横承梁不宜过宽。

为了减小挠度,需要尽量加大横承梁的刚度,最直接和有效的方法是加大横承梁的高度,而其高度仅为0.8 m,则只能考虑加大顶、底板的厚度,但厚板结构也存在吨位大、运输不便、加工性能不好等问题。

(2)线上施工要点时间有限

横承梁在竖直方向上与便梁的纵梁形成重叠,为了安拆方便和重复利用,两者间采用栓接或其他连接形式,而横承梁计算跨度大,结构受力复杂,承受剪力、弯矩和扭矩等的共同作用,需要的螺栓数量较多,且其梁高较小,安拆螺栓的操作空间狭小。为了达到快速安拆的目的,必须研究新型的连接方式,使其既能满足复杂的受力条件,又能安装方便,重复利用,经济合理。

(3)双线线路存在高差,增加了整体设计难度

我国既有普速铁路,比如京包线等双线铁路左右线较普遍存在不等高情况,根据调查,一般在300 mm以下,特殊条件下有左、右线轨面高差更大的情况,左右线纵梁需要适应多样的高差变化,整体设计难度很大。

2 横承式便梁体系结构分析

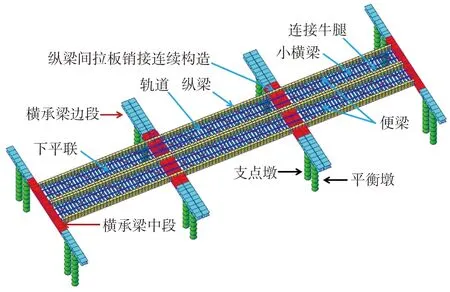

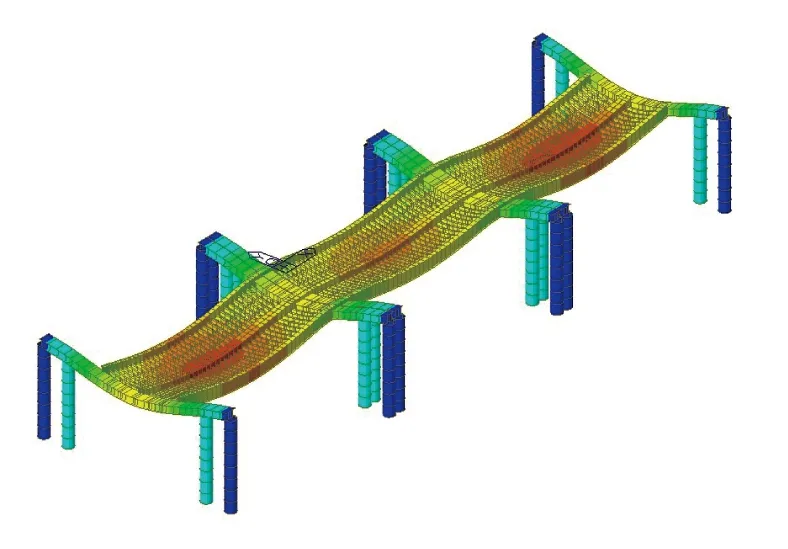

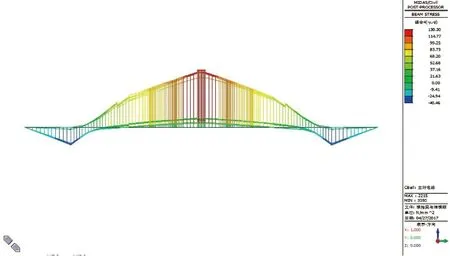

以横承式便梁体系加固双线三孔24 m为例,采用通用有限元计算软件Midas/Civil 2017建立整个体系的有限元模型,见图3。

图3 横承式便梁法结构计算有限元模型(双线三孔)

2.1 分析模型

2.1.1 结构材料及主要构造尺寸

(1)支点墩(平衡墩):圆管截面,外径1.25 m,壁厚20 mm。

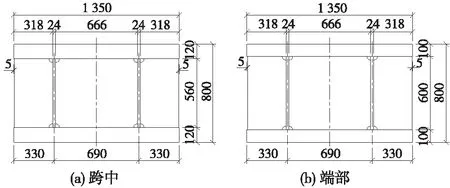

(2)横承梁(图4):箱形截面,长×宽×高=24 m×1.35 m×0.8 m,顶、底板厚度均为100~120 mm,双腹板厚24 mm。

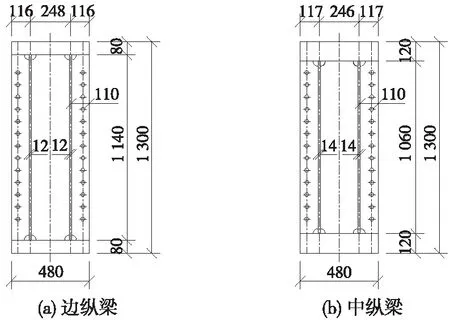

(3)纵梁(图5):薄壁箱形截面,长×宽×高=24.08 m×0.48 m×1.3 m;中纵梁顶底板等厚,为120 mm,双腹板均厚14 mm;边纵梁顶底板等厚,为80 mm,双腹板均厚12 mm。

(4)小横梁:工形截面,长×宽×高=3.94 m×0.2 m×0.365 m,顶底板厚16 mm,腹板厚12 mm。

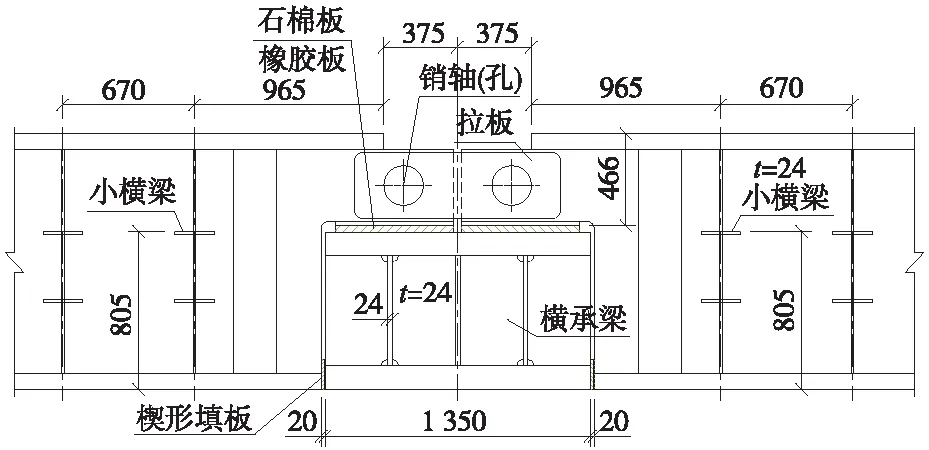

(5)纵梁端部连续构造(图6):拉板长2.42 m,宽0.34 m,厚40 mm,设于纵梁腹板两侧,相邻两片纵梁间设4道。

销轴采用45号锻钢,其余均采用Q345qD钢。

图4 横承梁截面构造(单位:mm)

图5 纵梁截面构造(单位:mm)

图6 纵梁间的连续构造(以加固单线为例,单位:mm)

2.1.2 模型边界条件

模型中支点墩(平衡墩)墩底固接,顶部与横承梁处为约束平动自由度的刚性连接(主从约束);纵梁在两中墩处为约束平动自由度的刚性连接(主从约束),在边墩处为约束横向和竖向平动自由度的刚性连接(主从约束);小横梁与纵梁铰接。

2.1.3 荷载取值

(1)自重程序自动计入,并考虑加劲肋、螺栓等的自重增大系数。

(2)二期恒载:经计算,取8 kN/m。

(3)活载:按ZKH活载检算,动力系数按限速45 km/h计算,取1.25。

(4)附加力:温度、制动力等按规范取值。

2.2 计算结果

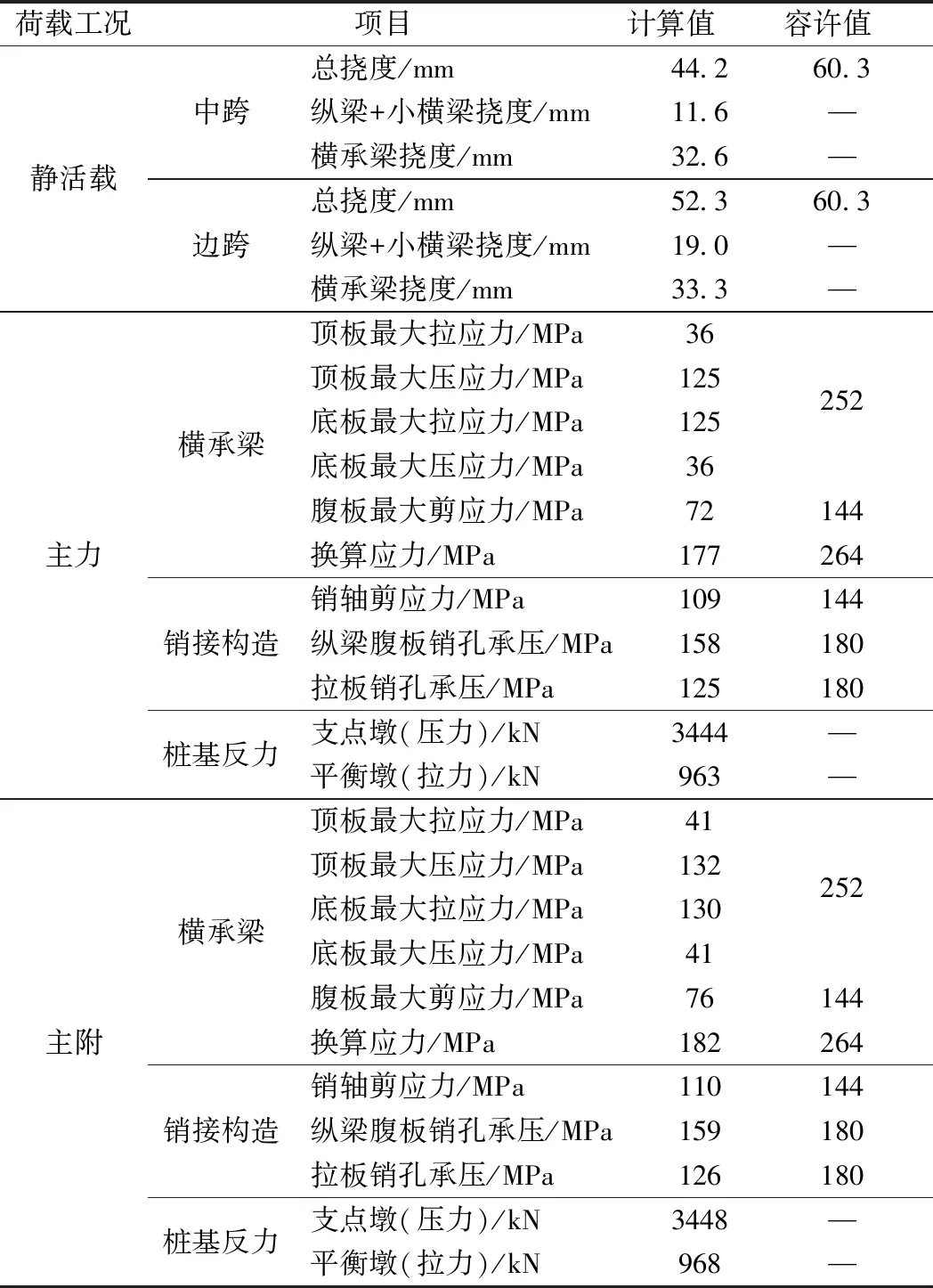

横承式便梁体系结构有限元计算控制项结果见表1,表1中结构刚度计算和容许值按照《工务安规》取值,强度和稳定性的计算和容许值按照TB10091—2017《铁路桥梁钢结构设计规范》取值,钢材的按临时结构,其应力容许值的提高系数采用1.2。

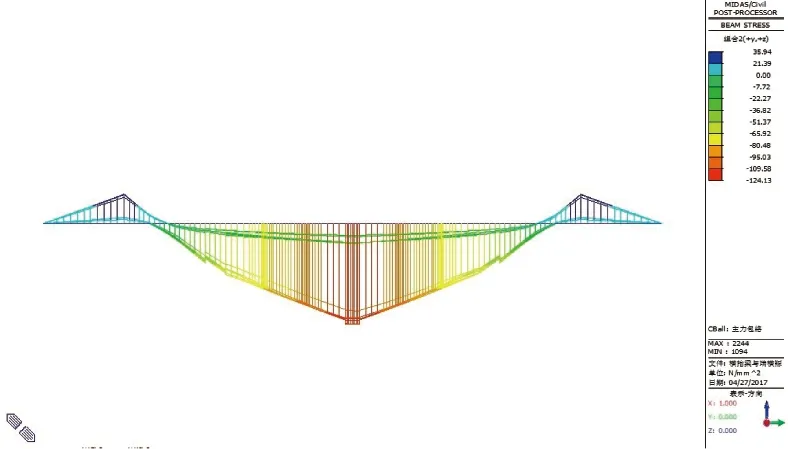

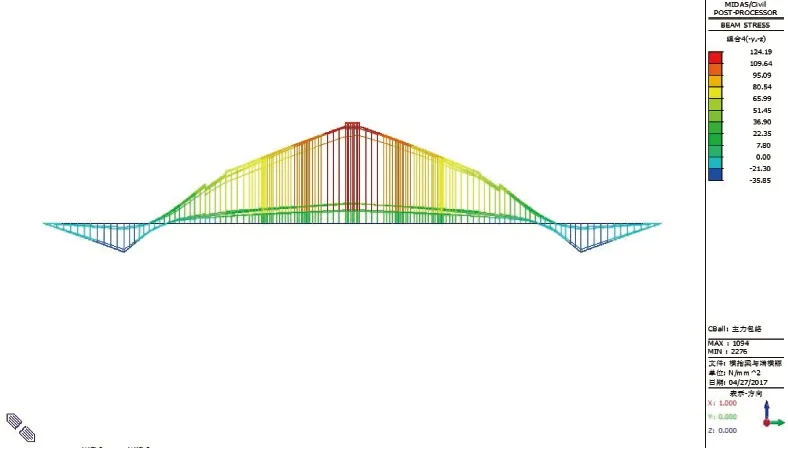

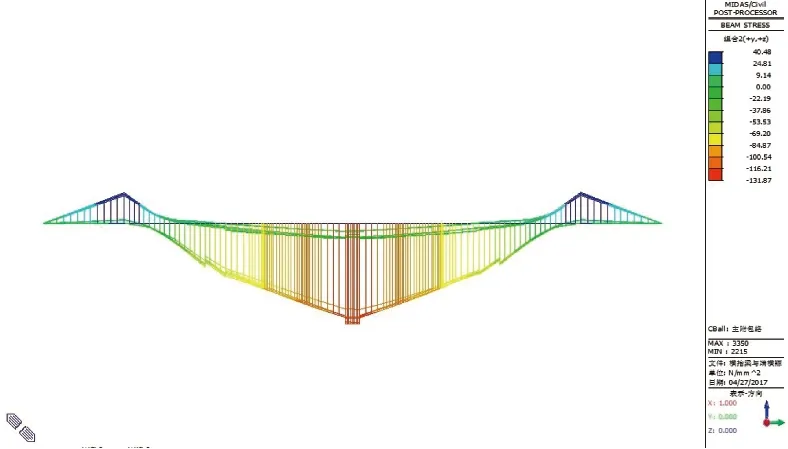

结构整体挠度包络图见图7,主力工况下横承梁顶、底板的应力包络图见图8、图9,主附工况下横承梁顶、底板的应力包络图见图10、图11。

表1 横承式便梁体系结构计算结果

由表1可知:

(1)挠度(刚度):结构的纵向刚度较大,挠度小;

(2)横承梁强度:整体结构应力水平较低,强度不控制设计;

(3)纵梁间连续的销接构造:销轴剪应力、纵梁腹板和拉板销孔的孔壁承压应力均较大,但均满足规范要求;

(4)桩基支点反力:支点墩支反力和平衡墩负反力均不大,钢管柱和钻孔桩的设计难度小。

图7 静活载作用下挠度包络图

图8 主力工况横承梁顶板应力包络图(单位:MPa)

图9 主力工况横承梁底板应力包络图(单位:MPa)

图10 主附工况横承梁顶板应力包络图(单位:MPa)

图11 主附工况横承梁底板应力包络图(单位:MPa)

根据计算结果,横承式便梁法体系刚度、强度等均满足相关规程规范的要求。

3 施工方案简述和优势分析

针对既有线施工对时间和线路运营安全的高标准、严要求,为了达到快速安拆和保证线路运营安全的角度出发[15-20],提出建议的施工方案便梁单线单孔整体拼装,滑移就位法。

3.1 主要施工步骤

(1)线路外侧施工场地搭建、钢结构拼装和桩墩施工。

(2)横承梁就位。

(3)单孔便梁滑移就位。

(4)多孔便梁滑移就位,安装连接构造和轨道;同时,工作坑内预制框构桥,做好顶进准备。

(5)开挖路基、顶进框构桥。

(6)滑移出便梁。包括便梁整体移出、机械卸载、轨排铺设等。

(7)线路恢复工作,同时线路外侧拆解便梁、横承梁、钢管柱等。

3.2 方案优势和注意事项

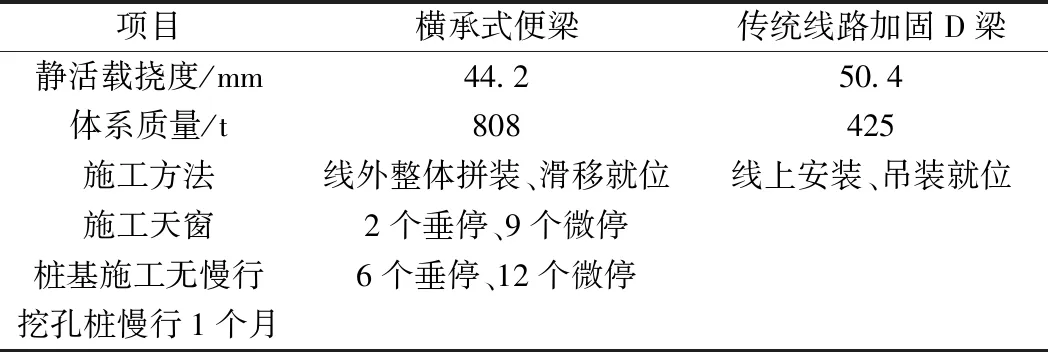

以24 m加固双线的三孔为例(表2),将横承式便梁法与传统线路加固D型便梁进行对比分析,由表2可知,横承式便梁相对传统D梁:

(1)取消挖孔桩,尤其是线间挖孔桩,减少了线上作业时间;

(2)便梁线路外整体拼装,安装完整,可提高结构整体刚度,保证施工期间运营安全;

(3)相邻孔纵梁间的销接耳板的连续构造,安装方便,可进一步提高结构刚度;

(4)机械化、自动化程度高,减小劳动力投入,提高施工质量和工作效率;

(5)整体体量较大,滑移就位需要进行精细的施工组织和人员培训。

表2 横承式便梁体系与传统D梁对比

4 结论

通过对铁路既有线新型加固方法——横承式便梁法进行方案研究,得出如下结论。

(1)解决了现有D型便梁加固线路时挖孔桩施作困难,安全风险高;结构刚度小,挠度大,行车平顺性差;适用既有线线间距范围小等诸多问题。

(2)考虑我国既有线现状,支点墩与线路的中心距为6.25 m,横承梁高度为0.8 m,适用双线时线间距为4.0~5.0 m,列车荷载采用ZKH活载等研究前提条件完全合理。

(3)对结构方案拟定基本尺寸后,进行了结构空间有限元分析。计算结果显示,结构整体刚度、强度均满足规范要求,销接连续构造的销轴剪应力和孔壁承压应力均较小,支点墩的支反力和平衡墩的负反力均不大,受力合理,桩基设计难度小。