油田原油密闭卸油的工艺技术

2019-07-26王品贤刘巨光付振林梁昌晶

王品贤 刘巨光 黄 婕 付振林 梁昌晶

〔1.中国石油天然气管道局工程有限公司管道投产运行分公司 河北廊坊 065001;2.中国石油华北油田公司工程技术研究院 河北任丘 062552;3.中国石油华北油田公司勘探开发研究院 河北任丘 062552;4.中国石油华北油田公司第四采油厂 河北廊坊 065000;5.河北华北石油港华勘察规划设计有限公司 河北任丘 062552〕

随着《大气污染防治行动计划》(大气十条)的颁布,对有机挥发物VOCs的排放有了明确的限制。目前,因一些开发进入中后期的油田很多区块呈现“边、零、小、散”的特点,新建集输管网在投资回收期上不占优势,汽车运油成为主要集油方式[1]。卸油工艺大部分采用开式和半密闭工艺。对于有些油井气油比较高,在卸油过程中,由于卸油箱液位不断上升,会引起一定量的油气呼吸损耗。油气挥发量大,事故隐患多,已不能满足国家法律法规的排放要求,因此做好卸油过程的安全保障和污染防护十分重要。针对这一问题,本文通过对目前开式和半密闭卸油工艺的介绍,在此基础上设计了一套全密闭卸油工艺流程,并进行了较详细介绍,以创造条件对开式和半密闭卸油工艺进行更新改造。

1 常规卸油工艺

1.1 开式工艺

油罐车卸油管直接对着敞口的卸油箱放油,原油直接飞溅而下进入箱体,操作员工可以看到卸油全过程。卸油时,卸油处敞口放油的地方挥发油气最为严重。对某联合站卸油口位置依照SY/T 5267—2009《油田原油损耗测试方法》[2]进行油气损耗测定,排出总气量(无空气基)为1300 m3/d,油气损耗总量为1.541t/d,原油损耗总量为0.755t/d。油气在其周围聚集,存在一定的事故隐患和资源浪费。

开式工艺主要采用卧式离心泵将卸油箱内的油品打入储油罐中,要求卸油箱的最低有效液位要淹没至泵的叶轮深度,保证有效液位得到全部利用[3,4]。工艺流程见图1。

图1 开式卸油工艺流程

1.2 半密闭工艺

采用半埋地的密闭箱体,箱体上安装立式潜油离心泵[5,6],将箱体上的卸油管通过标准快速接头(DN100 mm)连接到罐车底部的接口上。根据液位高低实现高液位启泵、低液位停泵(自动启停)。较以前老式卸油装置直接敞口的方式有了很大的改进,卸油口进行了全密闭,但卸油时油气会在箱体内挥发,从泵杆周围逸出。同样对泵杆位置进行油气损耗测定,排出总气量(无空气基)为313.2 m3/d,气损耗总量为0.175t/d,原油损耗总量为0.48t/d,与开式系统相比,排出总气量降低了75.9 %,气损耗总量降低了88 %,原油损耗总量降低了36 %。同时卸油后空气会逸入卸油箱体内,形成混合气体,存在一定事故隐患。半密闭式工艺主要采用立式潜油离心泵[7],与开式系统相比,卸油箱的有效液位可以得到充分利用,但对于箱内和罐车内的呼吸损耗尚不能避免,工艺流程见图2。

图2 半密闭卸油工艺流程

2 全密闭卸油工艺

工艺流程:油罐车卸油口→防静电卸油软管→过滤器→密闭卸油箱→卸油泵→质量流量计→储油罐。卸油前,首先将卸油箱上的防静电卸油软管通过快速接头连接到罐车底部[8,9],当油罐车称重完毕停放到卸油台后,由操作人员点击控制触摸屏上的卸油按钮,由PLC控制打开卸油池的进油阀。卸油过程中,油品先经过简易过滤器将其中的有机杂质滤掉,过滤器可以采用抽屉式,过滤面积大,拆洗方便,随后油品进入卸油箱。将运油罐车、卸油箱、储油罐三者组成一个连通空间,卸油时由于卸油泵的抽吸作用,在罐车内形成负压,卸油箱和储油罐内形成正压,此时由于液位上升压缩了箱体和罐体内上部的气空间造成呼吸阀中的压力阀打开逸出油气,这部分油气损耗通过气平衡管线重新进入油罐车内,形成全密闭卸油工艺。装满油气的罐车再经过站内的油气净化、回收装置统一处理,工艺流程见图3。

图3 全密闭卸油工艺

其中,卸油泵与卸油箱液位通过PLC实现PID闭环控制,可根据液面的高低自动调节卸油泵电机转速,根据卸油液量的大小(罐体液位高低)实现卸油泵排量自动调节。卸油泵采用旋转凸轮泵,该泵自吸能力强劲,可在20 s内形成-8.5 m的真空度,启泵前无需进行放空和泵前灌注,可以输送各种粘稠或含有颗粒物的介质,通过直径<100 mm颗粒物,同时可达到消防水泵的空载运行水平(30 min)。整个密闭卸油装置有效液位为2 m,当液位达到1.5 m后,变频启动50 Hz运行,泵排量60 m3/h,开始往储油罐中打油,控制系统自动启动变频器、卸油泵开始工作,卸油开始;液位达到1.2~1.5 m之间,变频器35~50 Hz运行,泵排量为51m3/h;液位达到0.8~1.2 m之间,变频器30~40 Hz运行,泵排量为42 m3/h;液位达到0.5~0.8 m之间,变频器5~20 Hz低频低速运行,泵排量为15 m3/h;液位低于0.5 m位置时,变频停机,卸油泵停止运行,卸油完成。整个卸油过程无需人工操作,无油气泄漏。

在随后开展卸油试验中,发现采用射频电容式液位计检测的液位与实际误差较大,不能正确显示其真实的液位(通过已安装的玻璃管液位显示对比),同时为了保证PID闭环精准控制,选用适合油水介质的插入式导波雷达液位计,其测量范围0.3~30 m,测量精度±2 mm ,响应时间<1.5 s,被测介质温度-10~250 ℃,工作环境温度-25~85 ℃。

3 效益分析

3.1 经济效益分析

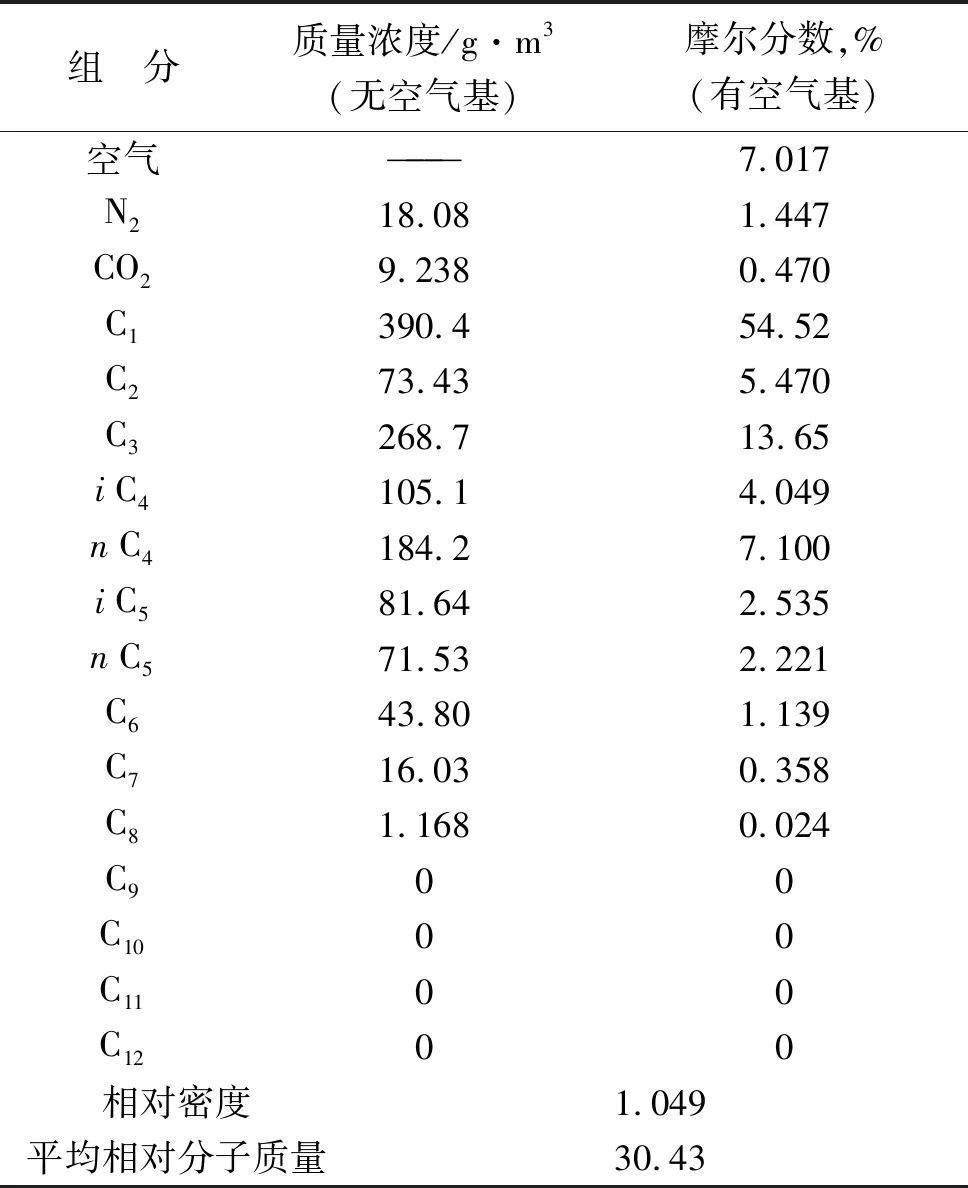

某联合站每天进行卸油10车,卸油总量为200 m3/d,之前为半密闭式工艺,根据SY/T 5267—2009《油田原油损耗测试方法》和GB/T13610—2014《天然气的组分分析 气相色谱法》对排出气体组分进行分析,见表1。

表1 排出气组分分析(200 m3卸油罐)

将半密闭卸油工艺改为密闭卸油后,每天可减少原油损耗0.48t,天然气损耗0.175t,油价按照2 471元/t,天然气按照1 125元/m3计算,每天可节约3 154元,折合经济效益每年为115万元。卸油装置费用70万元,材料费30万元,设计费25万元,不可预见费20万元,总投资145万元,投资回收期0.79年,经济效益显著。

3.2 社会效益分析

全密闭卸油技术的应用,降低了卸油箱及储油罐顶气的挥发,降低了原油中的溶解气,减少VOCs油气挥发对环境的污染,实现了集输系统的密闭,避免了大罐气从呼吸阀等处外溢,降低了操作人员气体中毒的风险。

4 结语

通过对密闭卸油工艺采用PID闭环全自动控制,基本上解决了卸油过程中的油气挥发,不仅减少了劳动强度,降低了操作人员在卸油过程中油气中毒的风险,同时避免了向大气中排放油气挥发有机物,达到了“降本增效”的目的。在当今油价低迷的形势下,密闭卸油工艺将成为油田节能降耗的一项重要内容。

针对在密闭卸油装置现场试验和应用过程中发现的问题,诸如卸油泵漏失、泵与基础不匹配产生共振形成噪音、冬季卸油泵需暖泵、长期过滤杂质、装置后期清砂等诸多问题,还需要进一步完善密闭卸油装置。同时单井运油点装油鹤管在装油过程中同样存在非密闭,罐车人孔处油气挥发更大,要进一步研究全自动密闭装油工艺,实现装、卸油的密闭生产。