PZT压电陶瓷新型工业极化工艺的选择

2019-07-25黄宝坤

赵 婕,周 沁,黄宝坤

(1.桂林电子科技大学 材料科学与工程学院,广西 桂林 541004;2.佛山市科日压电器件有限公司,广东 佛山 528000)

锆钛酸铅(PZT)压电陶瓷材料由于其稳定的物理和化学性质,很少受温度、气压等环境因素影响,具有稳定的机-电能转化能力,被广泛应用于国防工业、民用工业和日常生活中,是当前压电陶瓷研发的热点材料[1-4]。在压电陶瓷元件的制备过程中,极化过程使得压电陶瓷中的电畴发生取向排列,是使陶瓷材料的压电性能从无到有的关键工艺过程,直接影响到陶瓷元件性能的优劣[5-9]。当前工业生产中,最为常用的极化工艺为油浴极化,通过将烧制好的陶瓷片浸泡在硅油中,施加极化电场完成陶瓷片的极化。经过油浴极化工业量产后陶瓷片的压电性能其厚度机电耦合系数Kt可达到0.5以上,机械品质因数Qm可达到3000以上,具有良好的实际应用效果。然而油浴极化工艺的超高极化电场对生产安全造成隐患,同时陶瓷片的清洗以及劳动力的使用进一步提升了生产成本。传统的高温空气极化工艺可以完美解决这些问题,然而传统的空气极化方法需要将极化温度设定在居里温度Tc以上,增加了生产能耗,降低了设备使用寿命,不利于进一步的工业化生产应用。为此,提出一种降温升压空气极化方法,通过适当增加极化电场的方式,将极化温度降低至Tc以下,在保证产品性能的前提下,降低能耗,提升作业安全系数,以利于空气极化工艺的进一步推广。

1 实验

1.1 样品准备

样品材料为佛山市科日压电器件公司08#配方的PZT陶瓷粉末(锆钛质量比M(Zr)∶M(Ti)=0.44∶0.56),采用常规含铅压电陶瓷工艺制备样品,经过1100 ℃下4 h预烧、破碎、过筛后,加入质量分数为7%的PVA粘结剂进行造粒,在5 MPa下干压成直径为16.25 mm、厚度为1.35 mm、密度为5.04~5.29 g/cm3的圆坯,经排胶工艺(最高温度为500 ℃),对样品进行烧结,从室温经6 h升温至1 280 ℃,保温2 h,制成直径为16 mm、厚度为0.88~0.90 mm、密度≥7.70 g/cm3的圆形压电陶瓷晶片。使用200目丝网进行半自动化丝网印刷,使用的银浆表面张力为11~13 N/cm、黏度为230~270 Pa·s。经过800 ℃烧银处理完成待极化样品的制作,在空气中放置24 h后,对样品进行性能测试。

1.2 使用油浴极化制备压电陶瓷片

在极化油槽中注入硅油并升温至100 ℃,将烧银后的陶瓷元件放入极化夹具中,极化夹具连接耐压测试仪,将电场缓慢升高至实验电场后维持15 min。极化结束后静置2 min,将压电陶瓷元件取出后分别用煤油和洗洁精清洗,最后用70 ℃的热水将附着的油污和洗洁精洗净并烘干。

1.3 使用高温空气极化制备压电陶瓷片

使用空气极化机进行极化,将烧银后的陶瓷元件放入极化夹具中,加热至260 ℃后对极化夹具施加不同的实验极化电场并维持10 min,之后对整个极化夹具进行水冷降温处理并维持实验极化电场不变,待降温至100 ℃以下,撤去极化电场,取出压电陶瓷元件。

1.4 使用降温升压空气极化制备压电陶瓷片

通过对比不同极化温度下制备陶瓷片的剩余极化强度和矫顽场强确定极化温度。使用空气极化机进行极化,将烧制的陶瓷元件放入极化夹具中,加热至极化温度后对极化夹具施加不同的极化电场并维持10 min。之后与普通高温极化操作方法一致,维持极化电场待降温至100 ℃以下,撤去极化电场,取出压电陶瓷元件。

1.5 测试与表征

使用CJ2671S型耐压测试仪对极化电场进行调节,接入220 V交流电,可输出实验所需要的直流电,并可显示实际接入极化夹具的电压和漏电流,从而间接判断夹具内部的样品状态;使用宁波求精仪器厂QJ6005E型DC稳压电源对电网电压和负载的瞬间波动进行补偿稳压,防止因电压的瞬间增大而导致炸片、击穿等;使用日本岩崎IWATSU数字万用表VOAC7521H实时测试样品的电阻和电压;使用多通道数显温度记录仪实施监控样品的实际加热温度及升降温曲线;使用日本Agilert生产的Impedance/Gain-phase analyzer阻抗分析仪测试极化后样品的电性能并观测相应的电性能波形图;使用准静态d33测量仪测量极化后的压电常数d33。

2 结果与分析

2.1 制备陶瓷片的表征

PZT陶瓷片X-射线衍射(XRD)衍射图谱如图1所示。从图1可看出,陶瓷片的衍射峰与PZT陶瓷结构结果相吻合,无杂峰,表明制备反应充分,无杂相生成;在2θ约39°时为单峰,约45°时为双峰,为典型的四方结构体系[10]。

图1 陶瓷样品XRD衍射图谱

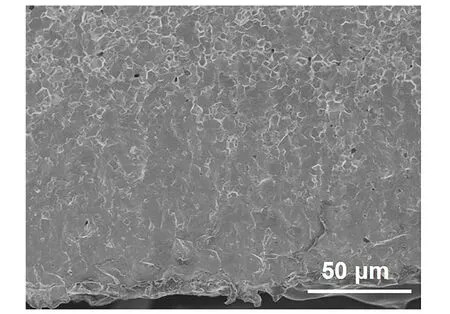

图2为老化后的陶瓷片断面银层烧渗的扫描电镜(SEM)照片。从图2可看出:烧制后的陶瓷片样品的晶粒大小较为均匀,约为5 μm;渗银层厚度约为90 μm,同时伴有不同程度的烧渗。

图2 陶瓷样品侧面银层烧渗SEM图

图3为PZT陶瓷片在不同测试频率下的介电常数ɛr和介电损耗tanδ随温度的变化曲线。从图3可看出:陶瓷片的居里温度Tc约为245 ℃,居里点附近为尖峰,峰的位置与所加频率无关,为正常铁电体;介电损耗随温度变化不大,整体较小。

图3 陶瓷样品的介电温谱

不同极化温度下陶瓷片的最大极化强度Pmax、剩余极化强度Pr和矫顽场强Ec如图4所示。从图4可看出,3项参数均在230 ℃后急剧下降,并在更高的温度下维持较低的水平,这进一步确认陶瓷片的居里温度约为245 ℃。通过测试陶瓷片的居里温度和变温电滞回线,为空气极化工艺中极化温度的设定提供了依据。

图4 陶瓷样品的变温电滞回线图

2.2 使用油浴极化工艺制备压电陶瓷片

使用100 ℃油浴极化工艺对陶瓷片进行极化处理,在1.6~2.6 kV/mm的范围内改变极化电场。从表1可看出,随着极化电场的增大,压电陶瓷片的厚度机电耦合系数Kt逐渐增大。极化电场为1.6~2.0 kV/mm,厚度机电耦合系数Kt的增加较为明显,随后增加较为缓慢,这是因为在居里温度点以下,当给予足够强的外加电场,陶瓷片内的电畴取向倾向于与外电场方向一致,而极化过程中180°畴很容易进行,90°畴的转向比较困难,随着外电场的增加,180°畴的极化首先完成,Kt迅速增加,当电场继续增加,90°畴的转向率逐渐趋于饱和,Kt增加缓慢。进一步增加极化电场容易击穿陶瓷片,降低产品合格率。

表1 油浴极化不同极化电场下陶瓷片的C、Kt、Qm和损坏率

油浴极化制备的压电陶瓷片性能的一致性和极化率普遍很高,且装置简单,极化效果好,是目前工业极化常见的一种极化手段。但是油浴极化存在的问题是:1)需要硅油作为传热介质,增加了晶片的清洗难度,同时多次周转增加了器件崩缺不良的概率;2)为了增加作业效率,采用双片极化需要将电场提高到5~6 kV/mm,给人员和设备带来了极大的安全隐患;3)油浴极化通常需要5人同时操作,生产的劳动力成本较高。

2.3 使用高温空气极化工艺制备压电陶瓷片

使用高温空气极化方法制备压电陶瓷片可解决上述油浴极化工艺存在的问题。能够降低极化电场,提升生产过程中的安全性;省去硅油等辅料的使用,免除硅油清洗等繁杂步骤;减少产品周转次数,减少崩缺不良的发生,使不良率下降约0.2%;将作业人数从5人(油浴极化)减少至1~2人,每年可节约人工成本约18~24万元。

高温空气极化在制样过程中通常需要设定极化温度高于陶瓷片的居里温度Tc。陶瓷片居里温度约为245 ℃,当极化温度为260 ℃时,Pmax、Pr和Ec均可维持在较低的水平,因此设定陶瓷片高温空气极化工艺的极化温度为260 ℃,极化时间为10 min。高温空气极化工艺制备陶瓷片的压电性能如图5所示。从图5可看出,Kt和压电应变常数d33均随着极化电场的增大而增大,并在300 V/mm的条件下达到最佳状态。这是因为在居里温度以上,发生了铁电-顺电转变,位于晶胞中心的锆、钛离子的平均热运动能量增加,电畴的活性也明显提高。

图5 高温空气极化工艺制备陶瓷片的压电性能

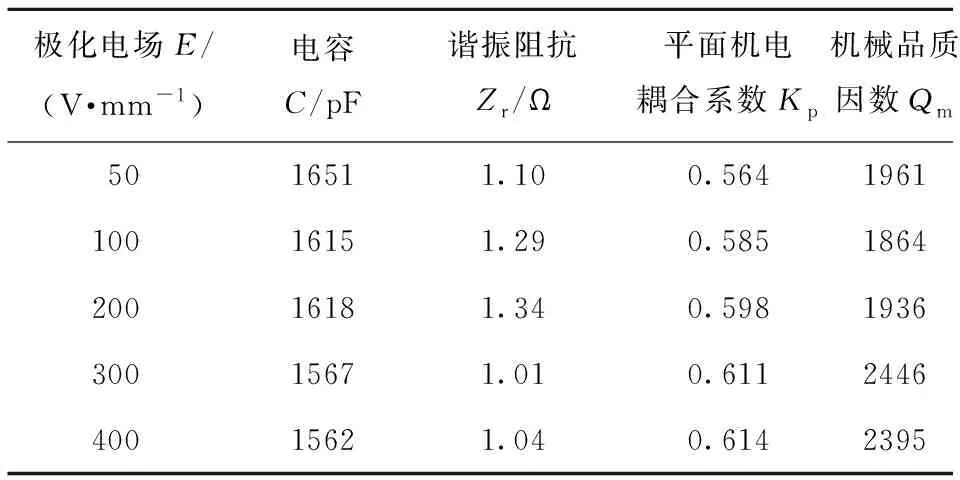

不同极化电场下陶瓷片的电容C、谐振阻抗Zr、平面机电耦合系数Kp和机械品质因数Qm如表2所示。从表2可看出,当极化电场达到300 V/mm,陶瓷片可达到较高的电性能。但高温使得铁电材料的体积漏导率增大,击穿场强降低,当极化电场达到400 V/mm时,晶片漏电流严重,击穿后形成黑色的导电通道,同时高温也可能造成晶片的热击穿导致晶片断裂。

表2 高温空气极化下不同极化电场下的C、Zr、Kp、Qm

高温空气极化是压电陶瓷片工业生产的极化方式之一,适用于微孔片、环形片和黏胶片等不耐受高压场强和油浴的晶片。但是压电陶瓷片极高的居里温度需要更高的加热温度,例如压电陶瓷片的居里温度为245 ℃,而实际的极化加热温度需要260 ℃,高温不仅增大了生产能耗和成本,同时对仪器设备的寿命和稳定性以及工作人员的人身安全构成隐患,这也阻碍了高温空气极化工艺的进一步推广。

2.4 使用降温升压空气极化法制备压电陶瓷片

通过对图4陶瓷片变温电滞回线图的Pmax、Pr和Ec对比发现,在居里点附近制备陶瓷片的矫顽场强较低,理论上可以在高温下采用极低的电场获取所需的电性能,但是高温不利于实现安全高效的生产,因此通过适当降低温度同时提高电场来获取同样的电性能值得探索。设定极化温度为200 ℃,极化时间为10 min,在不同的极化电场下对陶瓷片进行极化。

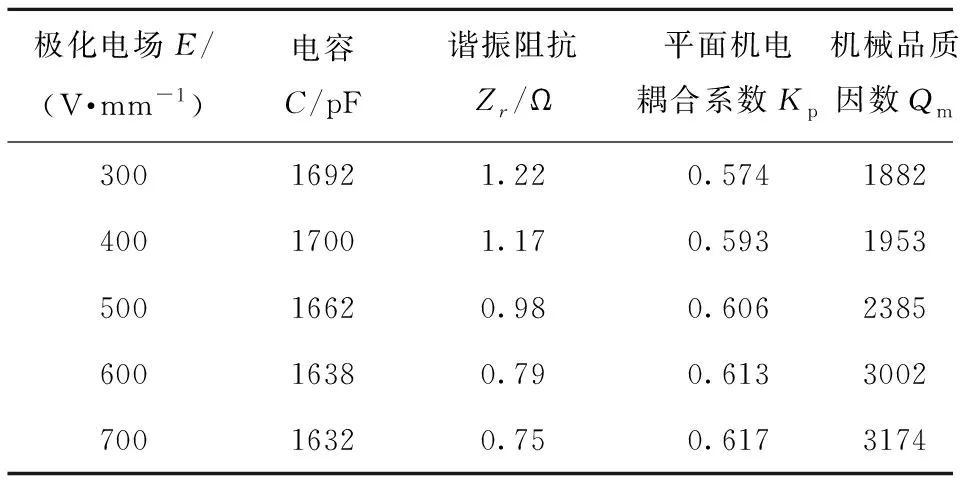

用多通道温度记录仪记录加热-降温过程中实际温度变化,极化过程温度变化如图6(a)所示,整个夹具的极化温差小于10 ℃,消除温差导致的极化不均匀现象。陶瓷片的压电性能如图6(b)所示。从图6(b)可看出,随着极化电场的增大,Kt、d33也随之增大,当极化电场为500~600 V/mm时,压电陶瓷片的Kt为0.514~0.519,达到正常量产的Kt值。不同极化电场下的C、Zr、Kp、Qm如表3所示。从表3可看出,Qm在600 V/mm时达到3002,优于表2普通高温空气极化效果,达到陶瓷片正常量产的Qm值,表明在这一电场范围内极化的陶瓷片具有优异性能。当进一步增加极化电场至700 V/mm,会造成仪器漏电流增大,引发打火现象,造成部分晶片断裂,产品合格率明显降低,不利于批量生产。

表3 降温升压空气极化不同极化电场下的C、Zr、Kp、Qm

实验结果表明:使用降温升压的方式对陶瓷片进行极化,虽然极化电场有一定程度的增大,但极化温度远低于陶瓷片的居里温度,有利于降低能耗,减少成本;同时制备的器件在压电性能方面能够达到甚至优于传统空气极化方法制备器件的性能,从而进一步提高产能,增加企业的经济效益,有利于空气极化方法的进一步工业化推广。

图6 降温升压空气极化工艺温度曲线和陶瓷片压电性能

3 结论

1)针对以佛山市科日压电器件公司08#的PZT配方,使用降温升压空气极化工艺,即通过适当增加极化电场的方式,将极化温度从260 ℃降低至200 ℃,实现了居里温度以下的空气极化。

2)通过与传统工艺制备的压电陶瓷片性能进行比对,发现使用降温升压空气极化工艺制备的陶瓷片在压电性能上能够达到甚至优于现有的工艺水平。

3)降低极化温度能解决传统高温空气极化工艺能耗高、损耗生产设备等问题,加上空气极化工艺对于生产步骤的简化与劳动力成本的降低,使得降温升压空气极化工艺在工业上具有更好的应用前景。