某轴承内圈内部缺陷分析

2019-07-25张凯胜赵开礼苏伟强王欢

张凯胜,赵开礼,苏伟强,王欢

(中国航发哈尔滨轴承有限公司,哈尔滨 150025)

航空轴承在可靠性、质量、推重比、工况条件、使用寿命等方面提出了更高的要求,因此对航空轴承材料的缺陷控制也越来越严格。

套圈是轴承的重要零件,其原材料一般为锻轧状态,若存在裂纹、缩孔、脆性夹杂物、白点、严重偏析等缺陷,或在锻造后出现折叠等,会降低成品的抗冲击、疲劳载荷的能力[1]。对于存在于表面、近表面的缺陷[2],一般通过套圈终磨滚道后磁粉检查即可发现;而内部缺陷则需通过超声法检查[3]。结合这2种方法可确保所有孔洞、裂纹类缺陷的有效检出,对于表面缺陷的磁粉检查结果一般较为直观,而内部缺陷的检查结果需要通过仪器反映,其方法的有效性及结果的准确性至关重要。

现针对实际检测时发现的某批内圈缺陷进行金相检查和水浸超声检查。

1 金相分析

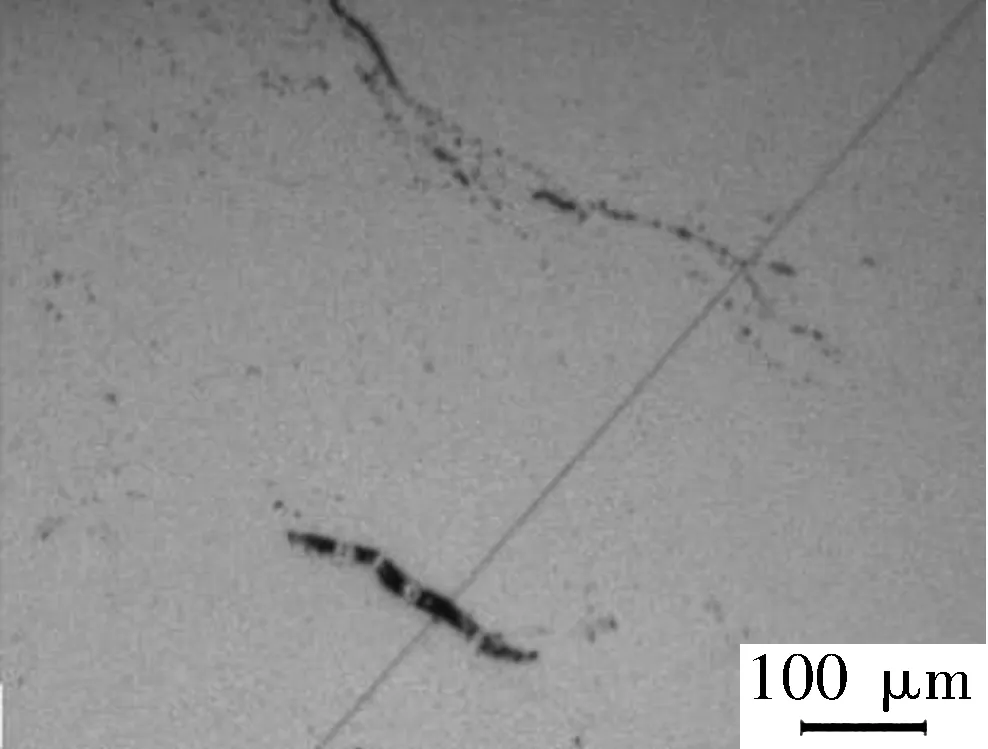

以某型轴承内圈缺陷为例进行分析,其外径148.7 mm、内径130 mm、宽度24 mm,选取典型件,对荧光磁粉探伤发现的缺陷位置进行轴向截取试样,垂直磁痕磨抛,通过37081体视显微镜观察其缺陷位置及对应部位截面形貌,分别如图1、图2所示。

图1 典型聚磁缺陷位置

图2 典型聚磁缺陷截面形貌

由图可知,在内圈内径面存在周向线性磁痕,磁痕位置可见折线形裂纹,由内径面向内延伸,长约0.55 mm,深约0.26 mm。在距内径面约0.5 mm处同时存在另一条长约0.22 mm裂纹。

将试样逐层磨抛,在显微镜下观察缺陷形貌,结果如图3、图4所示。由图可知,缺陷呈线性分布,长约1.91 mm。

图3 磨抛的内部缺陷

图4 缺陷微观形貌

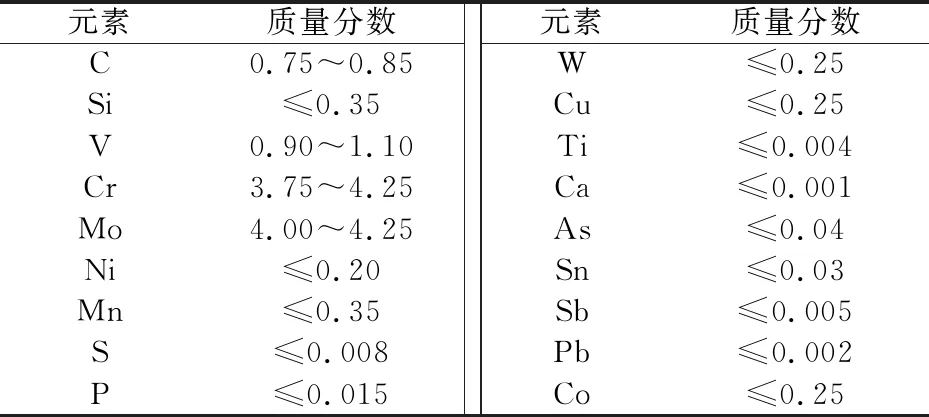

2 扫描电镜分析

原材料8CrMo4V钢的化学成分见表1。对缺陷及其附近区域进行扫描电镜分析,EDS图像如图5所示,不同测试点的成分见表2。由图、表可知,缺陷位置及其附近Al,Si,O元素存在异常情况,由此可知夹杂有少量的SiO2及Al2O3,同时有簇群状夹杂,因此可能是原材料夹杂引起的缺陷。

表1 8Cr4Mo4V钢的化学成分

表2 测点的化学成分

3 超声检测

因表层存在缺陷,采用ScanMaster水浸超声和高频(频率10 MHz)聚焦探头,对100件该轴承内圈进行纵波直入射扫查[4],发现反射信号超过验收标准(φ0.4 mm-10 dB)的内圈12件,其具体情况见表3,表中超标信号定位均在滚道与内径面之间的区域。由表可知,信号定位位置距滚道1.14~4.57 mm,长度为0.80~10.39 mm。此外,确定了缺陷埋深位置,缺陷距内径面约4.5 mm,距滚道表面约1.3 mm,截取试样(图6)进行分析。

表3 水浸超声超标信号情况表

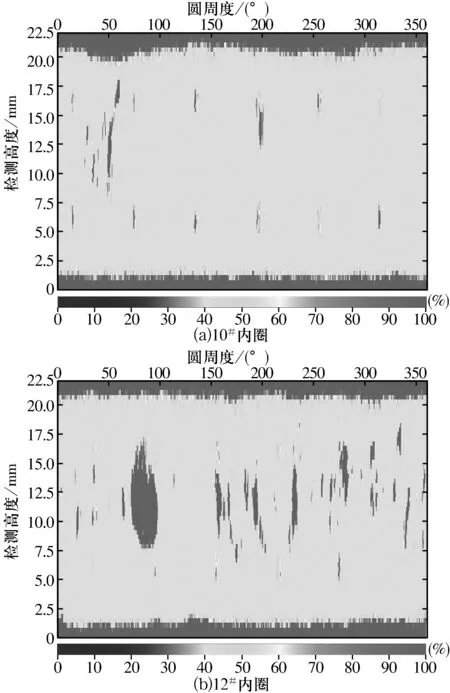

在表3中选2件典型内圈(10#和12#)进行解剖分析。这2件中都有多个缺陷,为便于分析,选择缺陷较大位置进行解剖分析,超声检测结果如图7所示,图中,颜色比例尺反应波幅高度。由图可知内圈内部存在缺陷。内圈缺陷的2种检测结果见表4。

图7 内圈超声C扫图

表4 内圈缺陷的检测结果对比

由表4可知,理化测量尺寸与水浸超声检测结果基本一致,但12#内圈缺陷在超声图中显示为一个整体长度,而理化结果显示多个断续线状缺陷,这是因为超声测量的缺陷长度为整个内圈深度在C扫图上的整体反映,而实际解剖时仅为某一磨剖面,因此缺陷实际连续性与超声C扫图有一定差异。12#内圈缺陷形貌如图8所示。 测试结果表明,采用超声方法检测该类缺陷是准确有效的。

图8 12#内圈缺陷微观形貌

4 结束语

对入厂原材料的非金属夹杂、碳化物不均匀性、晶粒度、低倍组织、化学成分等进行检查,未发现不合格。由于C含量偏高,可能是原材料在锻造过程中混入杂质,该情况应为偶发事件。因原材料多处存在Al,Si元素较多的情况,而入厂一般采用抽样检查,所以不能完全对成分偏析进行识别,因此考虑为元素偏析引起的缺陷。缺陷(裂纹)处Al,Si元素存在偏析,较严重的偏析将显著降低材料的强度,在锻造塑性变形过程中形成内部缺陷,使其在锻压成形过程中变形、延展[5]。采用高频水浸超声法可以有效检出该类缺陷。