小型绕线功率电感磁芯材料及其表面金属化工艺研究现状*

2019-07-25黄裕坤林松盛

崔 骏,蔡 畅,黄裕坤,李 洪,林松盛

1.中山国磁真空技术有限公司,广东 中山 528445;2.广东省新材料研究所,现代材料表面工程技术国家工程实验室,广东省现代表面工程技术重点实验室,广东 广州 510650

绕线功率电感主要用在电脑、平板、车载等电子设备中[1],随着电子产品的小型化,绕线功率电感的小型化已成为必然趋势.绕线功率电感的制作过程一般需经过磁芯制作、电极金属化、绕线及封装等工序,而磁芯材料的选择以及磁芯电极金属化工艺对小型绕线功率电感的质量至关重要.

1 小型绕线功率电感磁芯种类及区别

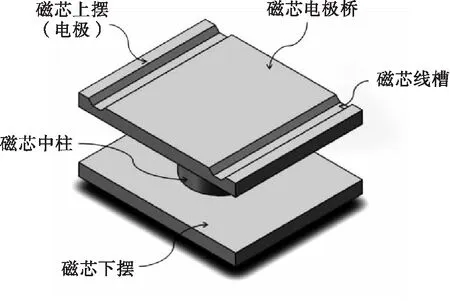

小型绕线功率电感的磁芯形状一般为“工字型”,如图1所示.其结构主要包括下摆、中柱和上摆(也称之为电极),其中上摆分为电极桥、线槽.在完成磁芯的制备后,将上摆表面电极桥以外部分进行金属化处理,再将漆包线缠绕中柱上,然后将漆包线两端分别焊接在上摆两端线槽处,最后通过浸锡工艺加固及封装处理,即制得电感成品.

图1 小型绕线功率电感磁芯的结构Fig.1 The structure of miniature winding power inductor core

根据磁芯尺寸不同,市场上小型绕线功率电感主要有下列几类:252012系列、252010系列、252008系列、201610系列及201608系列等,其中前4位数字是指磁芯的长和宽,后两位数字指磁芯的高度.

磁芯材料不同,所制备的小型绕线功率电感将应用于不同的电子设备,例如平板电脑、车载等.常用的磁芯材料主要有镍锌材料和合金材料两种.

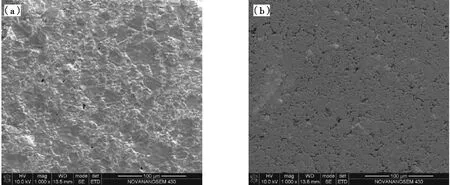

镍锌材料属于铁氧体材料的一种,具有尖晶石结构.镍锌材料小型绕线功率电感的相对初始磁导率为15~70 H/m,矫顽力为238.8~557.2 A/m,居里点为350~450 ℃,电阻率约为5×104Ω·cm[2].镍锌材料小型绕线功率电感具有高频、宽频、高阻抗及低损耗的特点,一般用于频率范围为1~100 MHz的场合[3-5].镍锌材料磁芯的生产工艺大体分为干式和湿式两种.湿式生产工艺是指在混料的过程中加入水,以使粉末混合的更加均匀.但是由于需要在后续的过程中除去水,耗能较大,此工艺一般只用于高端产品.相对于湿式生产,干式生产工艺主要是在整个混料过程中均不与水接触,是目前镍锌材料磁芯生产的主流工艺.因镍锌材料磁芯生产工艺有烧结工序,并且烧结温度通常为800~1000 ℃,所以镍锌材料磁芯的结晶性较好,表面一般较光滑、致密,如图2(a)所示.

图2 镍锌材料磁芯(a)和合金材料磁芯(b)的表面形貌Fig.2 The SEM of nickel-zinc material core (a) and alloy core (b)

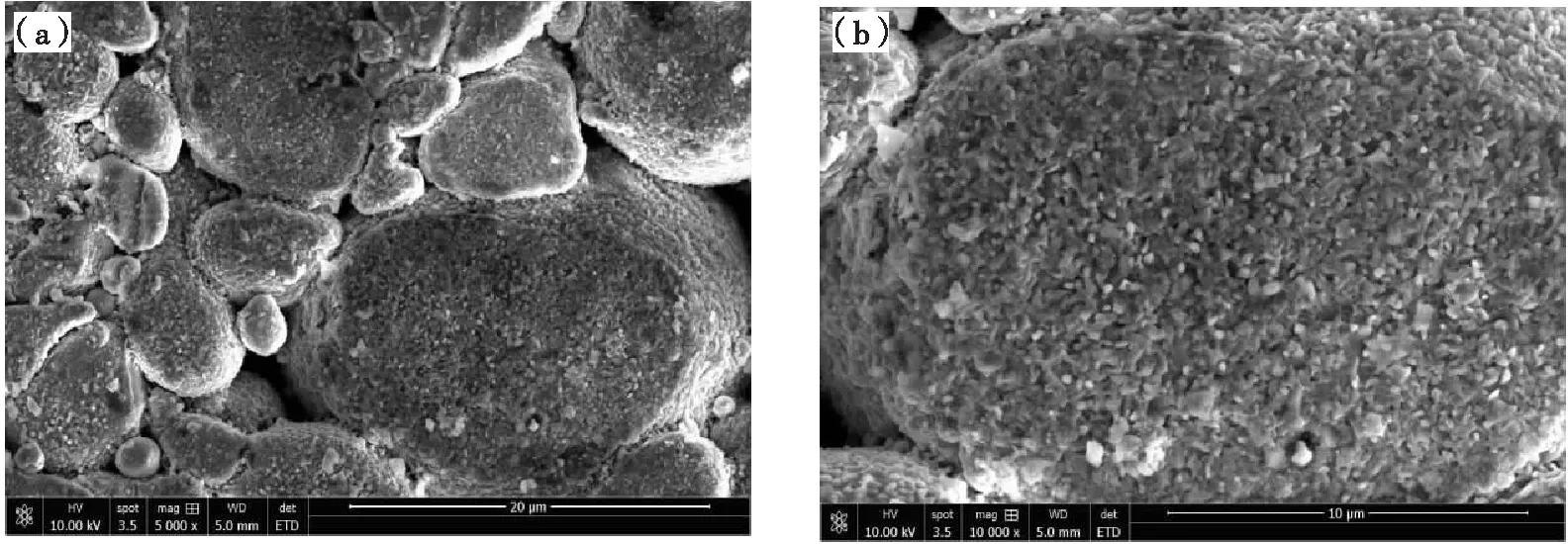

合金材料是近年来新开发的一种材料,主要成分是铁、硅、铬.目前市场上所使用的合金材料电感在100 kHz下初透磁率为(40±25)%,20 kA/m条件下饱和磁感应强度大于1 T,居里温度大于300 ℃,电阻率约为103 Ω·cm[2].相对于镍锌材料小型绕线功率电感,合金材料小型绕线功率电感拥有更高的饱和磁感应强度及更低的阻抗,一般用于频率0.10~4.0 MHz的场合,并且逐渐取代镍锌材料小型绕线功率电感.合金材料磁芯的制备工艺主要包括原料粉末磷化处理、冲压、切割成型.相对于镍锌材料磁芯生产工艺,其最主要区别在于没有高温烧结工序,因此合金材料磁芯表面相对镍锌材料磁芯并没有那么光滑,如图2(b)所示.图3显示,合金材料磁芯表面不仅有“毛刺”,并且因主要成分为铁,存在生锈的风险,对后续电感的加工工艺以及产品存放条件有了更高的要求.

图3 合金材料磁芯材料表面“毛刺”Fig.3 The “thorn” of alloy core material

2 小型绕线功率电感电极表面金属化工艺对比

磁芯电极金属化是在电感的电极表面镀上一层指定形状的金属薄膜,使其具备以下特点:(1)金属化膜层必须与焊锡具备一定的浸润性以及抗溶蚀性,这样在保证线圈牢固地焊接在金属化层的同时,金属化层也不会被焊锡所溶蚀;(2)金属化膜层必须与基材具备良好的结合力,不至于在在后续电感的使用中从电路板中剥离;(3)金属化膜层的工艺易于产业化,能够满足大批量生产的要求.目前,成熟的磁芯电极金属化生产工艺主要有电镀和真空镀两种.

2.1 电镀工艺

电镀就是利用电解原理在某些金属表面镀一薄层其它金属或合金的过程.电镀工艺制备的金属化膜层结构一般是银-镍-锡.工艺流程主要包括:(1)防锈处理,此工序只针对合金材料磁芯,通过对磁芯表面包覆薄膜以实现防锈,但目前也有企业不采用此流程,而通过改善镀镍、镀锡工艺来实现防锈;(2)印银,通过自动化设备将银浆均匀涂覆在电极需要镀膜的表面;(3)烧结,对完成印银工序的磁芯进行高温烧结,以形成牢固的银膜;(4)镀镍,将零件浸入镍盐溶液中,以银膜作为阴极、金属镍板作为阳极,通入直流电,通过调节电流和电镀时间来沉积镍镀层;(5)镀锡,以同样的工艺在镍镀层表面继续沉积锡镀层.

电镀工艺最大的优势在于薄膜沉积速率快、工艺简单、技术成熟、成本低,但是有其局限性,主要体现:(1)银浆的烧结过程中,会不可避免的排放有毒有害气体,同时银离子会扩散到晶粒晶界,影响材料的使用性能;(2)电镀废水中重金属离子,会对环境造成严重的污染[6-7];(3)对合金材料电感,电镀需要在电镀前增加防锈处理步骤,这样不仅提高了生产成本,且良品率也有所下降;(4)对小尺寸磁芯,满电极镀膜良品率较低.

2.2 真空镀工艺

真空镀工艺是基于磁控溅射原理镀膜的过程.真空镀工艺制备的金属化膜层结构一般是铬-镍-银,也有公司采用铬-镍钒-银、铬-镍铜-银等结构,每种膜系结构都有其独到之处.工艺流程主要包括:(1)清洗,此工序只针对镍锌材料磁芯,主要是因为镍锌材料磁芯经过烧结,表面较为光滑,不经清洗很难使金属化膜层有较好的附着力;(2)装夹,利用自动化设备,将磁芯先装夹入指定的治具中,再利用掩膜治具对非镀膜区域进行遮挡;(3)镀膜,将完成装夹后的磁芯放入镀膜机,依次镀上指定薄膜.

相对电镀工艺,真空镀工艺作为一种新型工艺,具备以下特点:(1)流程简单,自动化程度高,极大程度地减少了线上工人的数量,人员成本相对电镀工艺明显减少;(2)整个装夹和镀膜过程不与水接触,避免了合金磁芯生锈的风险;(3)整个生产过程中无任何废气废渣废液产生,属于绿色环保工艺.但是该工艺有其局限性:(1)核心设备真空镀膜机一般价值昂贵,一条完整的磁芯金属化镀膜线需五百万至一千万,属于重投资,对公司而言,初期投入成本较高,设备回报周期较长,小型企业很难介入此行业;(2)为保证有较高的溅射效率,真空镀所使用的靶材材料一般为逆磁性材料,而镍为顺磁性材料,需要在镍中添加钒或铜使之变为逆磁性[8],但合金靶材的成本比纯镍高,提高了生产成本.

2.3 电镀与真空镀金属化薄膜的结构及性能

2.3.1 膜系结构比较

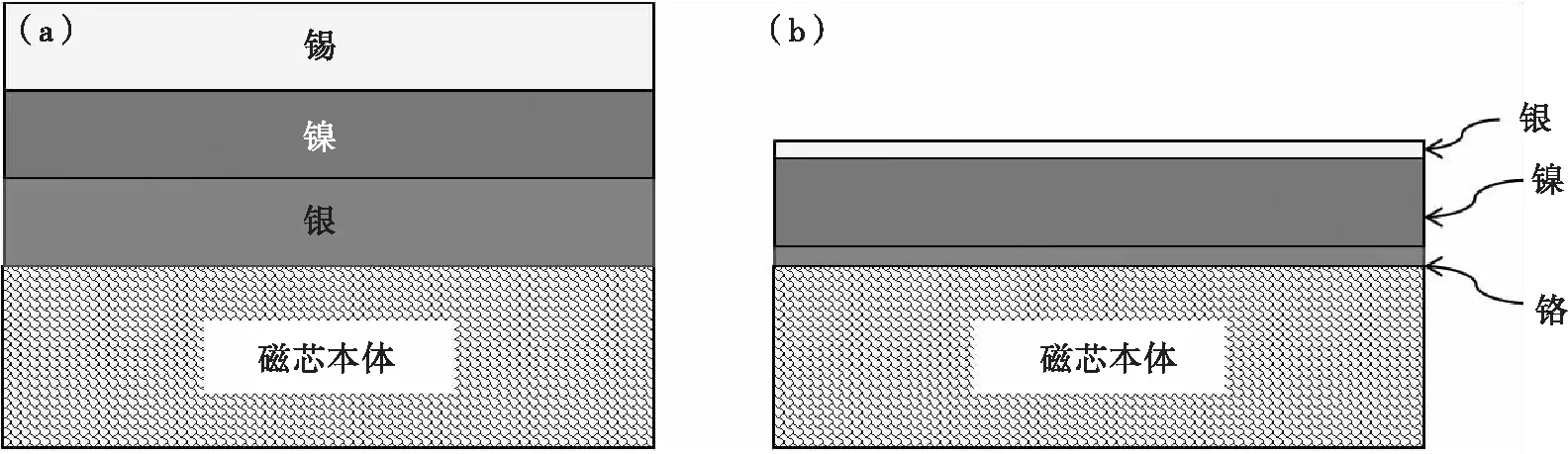

电镀工艺制备的金属化膜层结构如图4(a)所示.该膜层结构是银-镍-锡,其中银层4~5 μm,镍层2~3 μm,锡层3~4 μm.三层膜中,银层为导电层,不仅提供电镀所必须的导电性,而且也可以作为过渡层,提高镍与基材之间的结合力.镍层为焊接层,既与焊锡具备良好的浸润性,又可在一定程度阻挡焊锡的溶蚀[9].锡层为保护层,同时也更利于后续产品的焊接.

真空镀工艺制备的膜系结构如图4(b)所示.该膜层结构是铬-镍-银,其中铬层50~100 nm,镍层1~2 μm,银层100~200 nm.铬作为过渡层,主要是提高金属化膜层与基材之间的结合力,因此厚度一般不宜太厚.镍层为焊接层,由于镍材料的导磁性,有企业采用镍钒合金材料以及镍铜合金材料来替代纯镍材料.银层为保护层,一方面是因为银的电导率高、溅射速率快,另一方面银可以保护镍层不被氧化,同时也极易溶于焊锡,不影响产品焊接.

为了进一步比较两种膜系结构的异同,我们选取了2家公司分别采用电镀工艺和真空镀工艺金属化的磁芯产品,对其镀膜面进行了截面分析,如图5所示.

图4 电镀工艺膜系结构(a)与真空镀工艺膜系结构(b)的对比Fig.4 Comparison of thin film structure between electroplating process(a)and vacuum plating process(b)

图5 电镀工艺薄膜截面(a)与真空镀工艺薄膜截面(b)对比Fig. 5 Comparison of thin film section SEM between electroplating process(a)and vacuum plating process(b)

从图5可看出,真空镀膜层[图5(b)]较致密,而电镀膜层[图5(a)]较疏松.电镀膜层普遍偏厚,在微米级别,而真空镀的各膜层除中间镍膜在微米级别外,其余膜层均处于纳米级别.二者在实际使用中,均可达到相同的效果.

2.3.2 膜系性能区别

金属化后磁芯的评判标准主要是从外观和特性两个方面.外观方面要求其表面不可有气孔及裸露本体,镀膜面不能出现氧化、变黑;特性方面主要是可焊性、剥离强度以及耐热性.可焊性是指将镀膜面浸入松香中5~10 s后,浸入(245±5)℃锡槽中(3±0.5)s,镀膜面95%以上覆盖锡层;剥离强度是指将磁芯通过回流焊焊接在专用PCB基板上,用φ0.5 mm测试探头从磁芯电极桥和上摆侧面方向施加作用力,直至磁芯从PCB板上剥离,测试探头施加作用力应保持匀速10 mm/min.磁芯剥离后,PCB板上需要有80%以上磁芯残留才可视为合格.耐热性是指将镀膜面浸入松香中5~10 s后,浸入(400±5)℃锡槽中(3±0.5)s,镀膜面95%以上覆盖锡层.

电镀工艺作为成熟的生产工艺,制备的磁芯镀膜的外观、特性及其他方面性能均能满足要求.真空镀作为近年来新开发的金属化工艺,依其独特的膜系结构,其性能可与电镀膜层相提并论,并在市场上占据一席之地.无论是电镀工艺还是真空镀工艺,制备的金属化膜层性能是十分接近的,客户往往根据成本、交货周期等因素,选择适合自己的磁芯电极金属化供货商.

3 结 语

绕线功率电感小型化是未来绕线功率电感的发展方向,随着合金材料磁芯的开发以及技术的完善,未来合金磁芯会逐渐取代镍锌磁芯,占据市场主导地位.对磁芯电极表面金属化薄膜工艺而言,真空镀工艺比电镀工艺在薄膜综合性能及环保要求上具有一定的优势,是未来主流磁芯电极表面金属化工艺.