顺北油气田超深井井身结构系列优化及应用

2019-07-25刘彪潘丽娟王圣明李小爱李双贵

刘彪 潘丽娟 王圣明 李小爱 李双贵

1.中国石化西北油田分公司石油工程技术研究院;2.中国石油油田技术服务有限公司;3.中国石化西北油田分公司概预算中心

塔里木盆地地质构造特殊且复杂,其中顺北油气田埋深普遍大于8 000 m,于2019年2月25日完钻的顺北鹰1井完钻井深 8 588 m,超越了2月14日完钻的顺北 5-5H 井 (完钻井深 8 520 m),刷新了亚洲陆上钻井最深纪录[1]。顺北油气田位于塔里木盆地顺托果勒低隆起北缘,自上而下钻遇层位多、岩性差异大,具有特殊地层发育、压力系统复杂等特点,钻井过程中普遍存在漏失、坍塌等复杂。针对上述地质环境和钻井工程难点,研究优化了井身结构,形成了顺北油气田井身结构系列。论述了顺北油气田井身结构的持续研究与演化过程,并重点阐述了钻井、完井、开发一体化设计理念,为类似区块高效钻井提供了借鉴。

1 地质特征

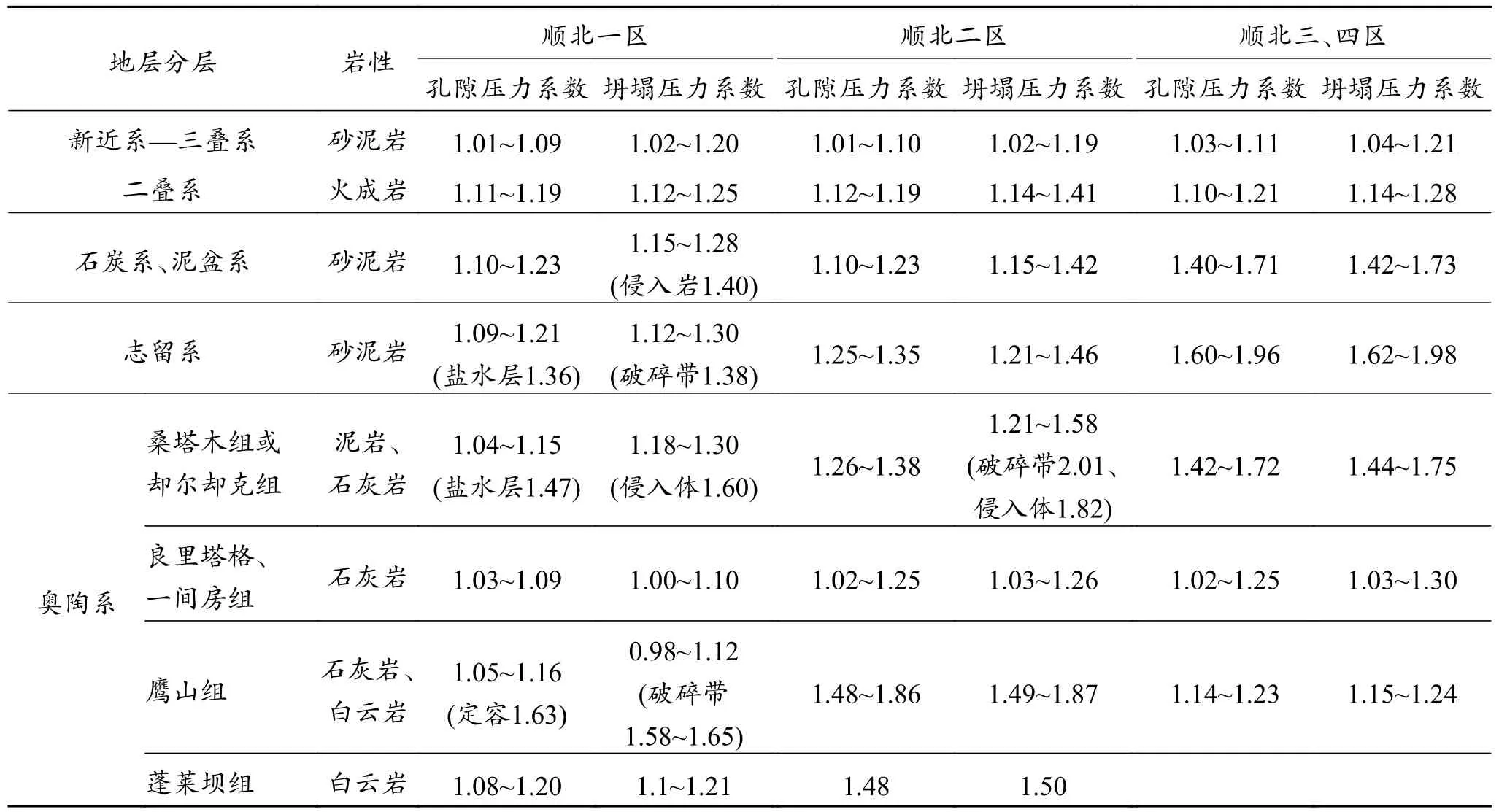

(1)储层埋藏深,地层层序多。埋深 7 400~8 600 m,地层层序基本一致,采用drillworks软件与地震声波数据模拟计算顺北油气田区域地层压力,见表1。

表1 区域地层压力分布Table 1 Regional formation pressure distribution

(2)辉绿岩侵入体[2]。石炭系、志留系间断发育侵入岩,埋深 5 000~6 500 m,厚度 10~50 m,坍塌压力系数约 1.4;桑塔木组侵入岩,埋深 6 500~7 000 m,厚度 10~40 m,坍塌压力高。

(3)高压盐水层、高压气层发育。顺北一区部分区域桑塔木组发育高压盐水层压力系数1.47;志留系高压盐水层压力系数约1.36。顺北三、四区部分区域石炭系、志留系高压盐水层压力系数达1.96。顺北二区目的层奥陶系鹰山组、蓬莱坝组高压气层孔隙压力系数1.48,部分区域达1.86以上。

(4)二叠系与奥陶系地层压力窗口窄[3]。二叠系火成岩属硬脆性地层,微裂缝发育,易漏,下部石炭系、志留系砂泥岩地层泥岩易水化,坍塌应力大,二叠系与之合揭易塌易漏;奥陶系一间房组、鹰山组以及蓬莱坝组碳酸盐岩、白云岩储层非均质性强,裂缝、溶洞发育,易漏、易涌。

(5)志留系、奥陶系局部发育断裂带,为破碎性地层,越靠近断裂带坍塌、漏失越明显。

2 超深井钻井技术难题

顺北油气田一般套管程序:Ø339.7 mm套管+Ø244.5 mm套管+ Ø177.8 mm尾管,钻头程序:Ø444.5 mm 钻头+Ø311.2 mm 钻头+Ø215.9 mm 钻头+Ø149.2 mm钻头,适用于地质特征简单区域,可以满足成熟工具、工艺以及采油等方面的要求,但是,随着开发领域向深层与周边扩展,局限性明显,难点有以下方面:(1)地质特征简单区块,如顺北一区非侵入体区域以及顺北三区、四区非高压盐水层发育区域,采用上述井身结构满足安全开发要求,但存在钻井周期长、机械钻速低的问题;(2)地质特征相对复杂区块,如顺北一区奥陶系桑塔木组侵入体发育区域,需对侵入体之上地层封隔,为满足高效钻井、地质资料录取、完井测试要求,对井身结构进行了持续优化。顺北三、四区石炭系、志留系高压盐水层发育,需以高密度钻井液钻揭后,采用厚壁套管封隔;(3)地质特征复杂区块,如顺北二区奥陶系鹰山组、蓬莱坝组高压气层发育,考虑井控风险、钻井安全以及效率,持续优化了井身结构;此外,顺北一区部分区域志留系地层断裂带发育,存在漏、塌同层,导致钻井复杂,需重新设计井身结构。

3 超深井井身结构优化设计

基于勘探开发区域扩大,随着对地质特征的不断认识、钻井技术的不断进步以及国产套管质量的不断提高,顺北油气田井身结构得以不断优化,体现为3个方面:一是简化井身结构;二是优化井眼与套管尺寸;三是非常规井身结构设计。

3.1 简化井身结构

3.1.1 奥陶系桑塔木组含火成岩侵入体

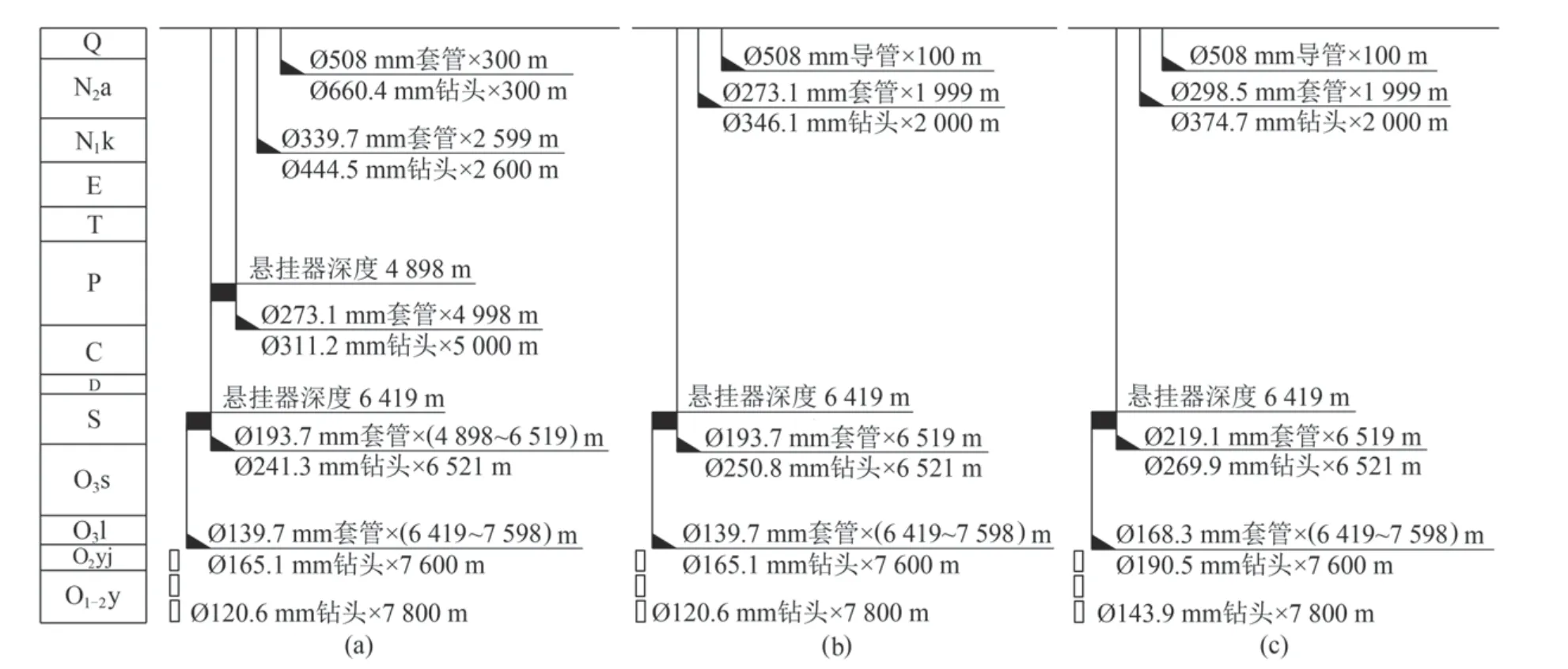

顺北一区奥陶系桑塔木组含有火成岩侵入体,前期基于对侵入岩坍塌特性[3-4]的认识,为确保安全钻井,不能将承压能力低的志留系、泥盆系地层与易塌的侵入体合揭。考虑安全成井,分析了3个必封点,分别是二叠系底界、奥陶系桑塔木组侵入体顶界、奥陶系一间房组顶界,设计了六级井身结构,见图1(a),将易漏的二叠系地层、易塌的志留系地层分别揭示,满足了安全钻井要求,但钻井周期长达286 d。

图1 含侵入体区域井身结构优化Fig.1 Optimization of casing program in the area with intrusive body

随勘探区域扩大,井数增多,六级井身结构钻井周期长、费用高,为实现降本增效,将必封点数量由3个减少至2个,将二叠系易漏地层与志留系易塌地层合揭,设计四级井身结构,见图1(b)。为确保该结构满足安全钻进,针对二叠系漏失,将提高地层承压能力的作法由承压堵漏[5]转变为强化钻井液随钻封堵,控制钻井液密度1.24~1.25 g/cm3。同时选用3%超细碳酸钙+2%乳化沥青封堵剂[5],其形成的滤饼渗透率低、封堵效果好。

针对古生界深部泥岩地层易塌问题,采用“抑制水化+物化封堵+应力支撑”三元协同对策[6],优选聚胺、有机硅醇等处理剂,并评价了氯化钾和有机硅醇的协同作用,形成了适用于古生界地层的防漏防塌钻井液体系,确保了钻井液密度在1.35 g/cm3以内,满足了井壁稳定要求。

应用效果:优化井身结构已应用于12口井,实现了安全钻井目的,平均井深7 850 m,钻井周期缩短125 d。二开机械钻速相比邻井提高33%~42%,钻井周期缩短32~44.5 d,志留系地层井径扩大率6.95%~11.5%,固井质量合格率达90%以上;三开井段以密度1.60 g/cm3的钻井液揭示辉绿岩地层未出现明显掉块,平均井径扩大率约11.5%,辉绿岩井段井径扩大率16.7%,钻井周期较邻井缩短10.1~12.2 d。

3.1.2 奥陶系桑塔木组不含火成岩侵入体

针对不含侵入体区域,考虑地质特征与塔河油田区块类似,沿用了成熟的四级井身结构,二开Ø244.5 mm套管封隔易漏的二叠系地层,三开Ø177.8 mm套管坐于奥陶系一间房组之上,见图2(a)。后期考虑降本增效,尝试将四级井身结构优化为三级井身结构,考虑二叠系与志留系压力系统接近,将二、三开合并为1个开次,借鉴侵入体区域的设计思想,采用随钻防漏防塌的钻井方式,实现安全合揭二叠系易漏层与志留系易塌层,见图2(b)。

图2 无侵入体区域井身结构优化Fig.2 Optimization of casing program in the area without intrusive body

应用效果:优化结构应用于顺北5井,完钻井深 7 950 m,钻井周期较四级结构缩短 57 d;长裸眼井段平均井径扩大率18.2%;固井质量优良率85%。

3.2 优化井眼与套管尺寸

3.2.1 满足现有定向仪器应用要求

随着开发井深逐步增加,图1b井身结构逐渐呈现两个问题:一是国内现有MWD[7]仪器额定抗温175 ℃,实钻表明,该仪器实际工作温度最高165 ℃,经循环降温能力[4]分析,Ø120.6 mm 井眼最大排量 10 L/s,循环降温仅8 ℃,不满足在井温175 ℃环境下工作要求。二是井眼尺寸小,底部钻具震动较大,探管加速度传感器室内检测[8]正弦扫频10 g,稳定可靠,而实钻监测仪器震动波动达30 g,可靠性难以保证。因此,必封点不变,将各开次井眼尺寸放大,完钻井眼尺寸由120.65 mm扩大至143.9 mm,优化井身结构,见图1c。该结构有两个优势:一是最大排量达 15 L/s,循环降温大于15 ℃,满足耐温175 ℃仪器工作环境要求;二是尺寸扩大,底部钻具震动明显降低,井下震动波动最大15 g,降低了仪器损坏概率。

截至2019年1月底,已在6口井应用了新型井身结构,满足了高温定向要求,共应用24趟钻,仅2趟钻无信号,满足了定向工具抗高温要求,钻井指标与优化前基本相当,机械钻速与钻井周期见表2。

表2 含侵入体老四级与新四级钻井指标对比Table 2 Drilling index comparison between the old four-stage casing program and the new four-stage casing program in the area with intrusive body

3.2.2 封隔古生界高压盐水层

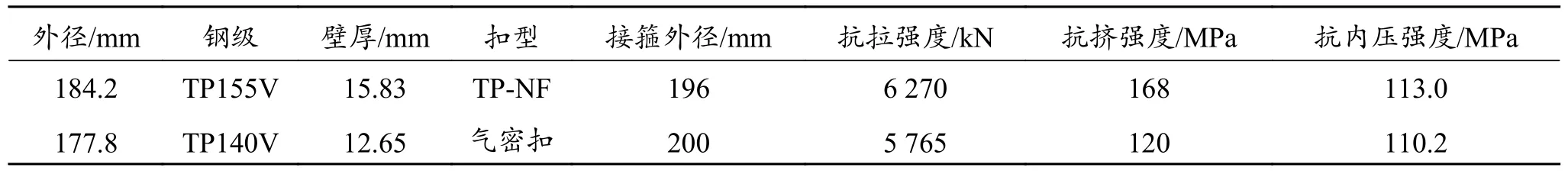

顺北油气田三、四区,石炭系、志留系以及泥盆系间断性发育高压盐水层,压力系统见表1,最高地层压力系数1.96,实钻表明,二叠系之下地层承压能力高,提高钻井液密度可压稳高压盐水层,设计四级井身结构,见图2(a)。不同点在于三开采用Ø177.8 mm+Ø184.2 mm套管封至奥陶系一间房组顶部。

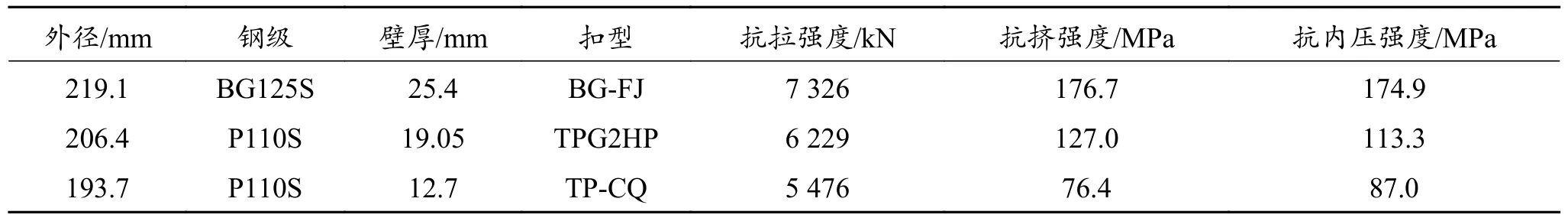

该结构将高压盐水层上下500 m用Ø184.2 mm套管代替Ø177.8 mm套管,优势有两点:一是最小环空间隙由8 mm增至10 mm,有利于提高固井质量;二是抗外挤强度由 120 MPa 增至 168 MPa,套管校核表明,高压盐水层产生的外挤力133 MPa,采用优化后套管安全系数达1.26,性能参数见表3。

表3 高抗外挤强度套管参数Table 3 Parameters of the casing with high external collapse resistance

3.2.3 超高压气藏开发

奥陶系一间房组、鹰山组存在超高压气层,压力差异大,系数有 1.48或 1.86,硫化氢含量 100~2 000 mg/L,非储层地质环境相对简单,设计了四级井身结构,见表4。井口套管受力分析表明,地层压力系数取1.48、1.86,井口抗内压载荷分别为 89.7、121.6 MPa。经过调研、分析及研制,结合套管强度与经济性,优选Ø206.4 mm、Ø219.6 mm 套管,分别满足地层压力对套管的抗内压强度要求,安全系数分别为1.26、1.44,性能参数见表5。

表4 “干气藏”井身结构设计Table 4 Casing program in the “dry gas reservoir”

表5 高抗内压强度套管参数Table 5 Parameters of the casing with high internal pressure strength

3.3 非常规井身结构设计

随着钻井装备组织到位以及钻井技术的不断提高,针对断裂带发育、超深层蓬莱坝组等地质复杂地层开展了超深井的实践工作。

3.3.1 志留系断裂带

顺北一区存在志留系断裂带,分布在井深6 700~6 800 m。实钻表明,距离断裂带越近,密度高于1.40 g/cm3的钻井液漏失越大,且极易出现漏塌同层,导致阻卡严重。前期共有3口井,采用图2(a)四级井身结构,三开钻遇志留系断裂带,处理阻卡、漏失,平均耗时248 d,最终1口井弃井,2口井三开被迫提前下入Ø177.8 mm 套管后,四开Ø149.2 mm井眼随钻扩孔为Ø165.1 mm井眼,见图3(a),平均钻井周期达401 d,严重制约了勘探开发进程。

图3(a)所示井身结构虽解决了志留系漏塌同层问题,但因古生界泥岩岩石强度高、软硬交错频繁、可钻性差,导致随钻扩孔螺杆扭矩小、机械钻速低,平均机械钻速为3.1 m/h,较常规钻井低42%,钻进周期较正常钻进周期延长48 d。因此,二开用Ø273.1 mm 套管替代Ø244.5 mm 套管,用Ø193.7 mm套管替代Ø177.8 mm套管,见图3(b),从而实现了不需扩孔封隔志留系断层的目的,该井身结构在顺北一区志留系断裂带尝试应用,未来单井钻井周期可缩短 202 d。

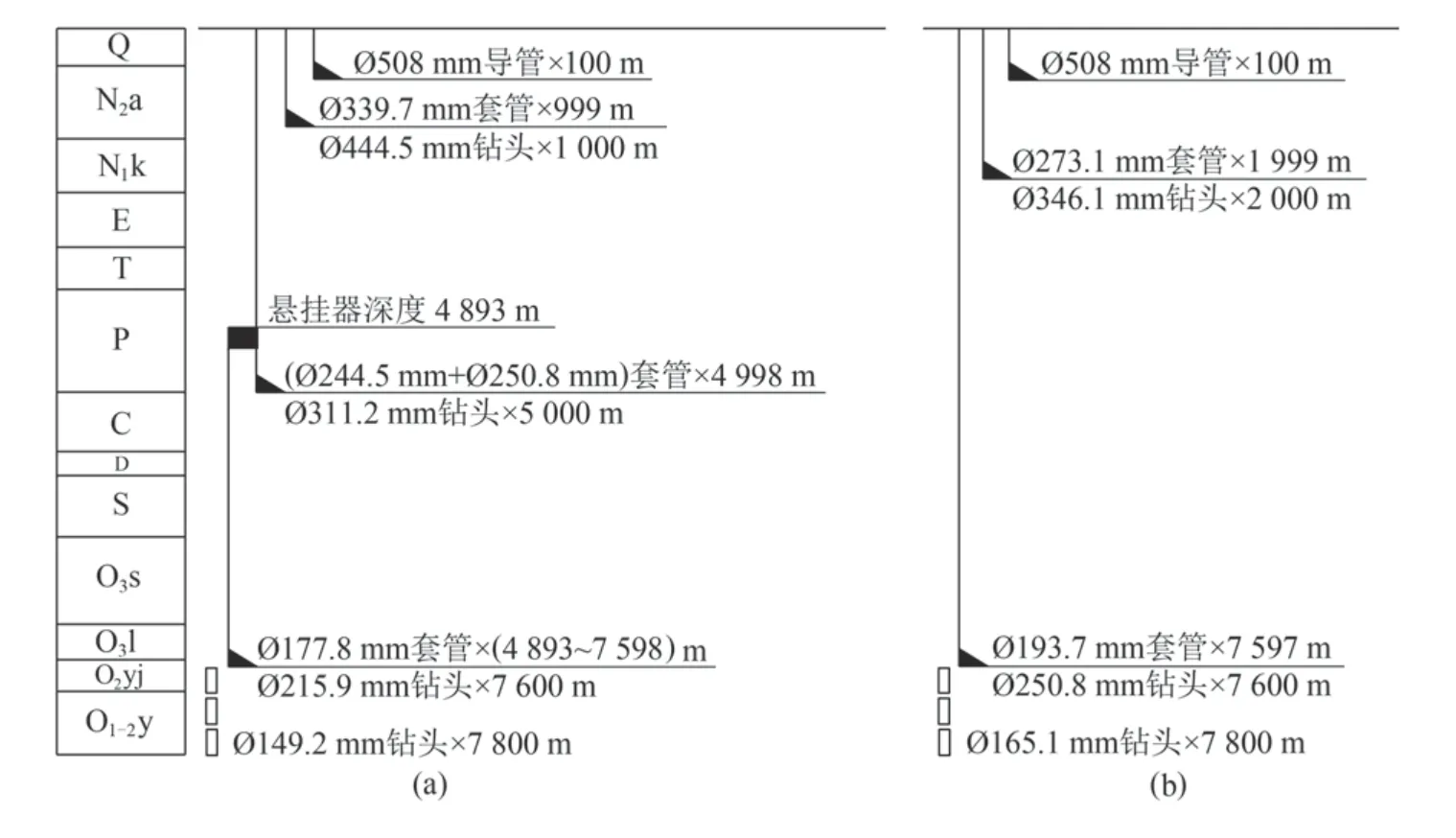

3.3.2 奥陶系蓬莱坝组超深层

随着勘探开发向奥陶系超深层拓展,面临一间房组、鹰山组、蓬莱坝组3个储层总长达1 500 m的问题,考虑奥陶系碳酸盐岩、白云岩储层非均质性强,存在无规律的裂缝、气层、岩性转变问题,导致漏失、坍塌风险大。为降低施工难度,优化为两个开次分别揭示储层段,缩短裸眼长度。

因油井、气井储层压力系数分别为1.20、1.48,考虑套管柱安全,需优选套管封隔,强度校核计算表明,储层之上套管承受的最大外挤力约53.84、102.7 MPa,结合套管串结构经济性与可靠性,针对油井优选Ø177.8 mm+Ø244.5 mm+Ø250.8 mm 套管,抗外挤系数1.1;针对气井优选Ø193.7 mm气密扣套管,抗外挤系数1.1,见图4。

图3 断裂带区域井身结构设计Fig.3 Casing program in the faulted zone

图4 超深层井身结构设计Fig.4 Casing program in the ultradeep layer

(1)油井。设计Ø149.2 mm井眼完钻的五级井身结构,见图4(a),主要特点:一是将Ø250.8 mm+Ø244.5 mm套管下至一间房组顶界;二是采用Ø177.8 mm尾管封隔一间房组、鹰山组。

应用2口井,其中顺北鹰1井创造了十几项陆上油田亚洲纪录,如应用“PDC钻头+Ø286 mm螺杆+Ø279 mm钻铤”钻具组合配套单扶钟摆钻具,将Ø444.5 mm 井眼深度由 3 200 m 增至 5 395 m;采用7 200 kN 卡盘将Ø339.7 mm、Ø244.5 mm+Ø250.8 mm套管分别下至 5 393、7 615 m,净重达 5 450、5 800 kN,并完成了双级固井,固井质量优;在Ø215.9 mm井眼采用“混合钻头+1.75°弯螺杆”定向工艺,刷新侧钻点最深纪录7 630 m,一次侧钻出原井眼;首次应用壁厚 14.22 mm、钢级 G105、外径 139.7 mm 防硫化氢腐蚀钻杆,相比API钻杆抗拉强度由3 098 kN增至 4 056 kN,极限深度由 8 000 m 延伸至 9 400 m;完钻井深达8 588 m,创亚洲陆上油田最深钻井纪录。

(2)高压气井。设计Ø165.1 mm井眼完钻的五级井身结构见图4(b),主要特点:一是采用Ø273.1 mm套管下至一间房组顶界;二是采用Ø206.4 mm+Ø193.7 mm套管封隔一间房组、鹰山组。

顺南蓬1井首次应用该结构安全钻至寒武系完钻,钻进周期较设计缩短42 d。 储层之上应用“垂直钻井系统+PDC钻头”为主的防斜打快技术,井斜小于 3°,机械钻速 3.58 m/h,较设计提高 28%;储层段应用控压钻井、抗高温(200 ℃)钻井液体系以及配套压力级别105 MPa的芯轴式双级套管头确保了安全钻井;储层段应用防气窜水泥浆体系、优化替浆参数以及井口控压2 MPa,固井质量优良率84.2%。

大尺寸套管深下的五级井身结构,挑战了钻井行业的装备、工具以及配套工艺的极限,所获取的一系列钻井参数、钻井指标以及应用的多元技术,为顺北油气田高效开发积累了宝贵经验,并为即将开发的特深井钻井工作做好了良好的铺垫。

4 结论与建议

(1)通过逐步认识地层特征与油气藏性质,不断优化和完善地质条件相对简单区块的井身结构,实现了钻井安全、提速、提效的目的,满足了顺北油气田经济高效开发要求。

(2)充分考虑地质复杂区域、深层可能出现的地质风险和钻井复杂,合理设计井身结构,确保安全钻达地质目标。

(3)地层压力预测不够准确是束缚井身结构设计的难题,建议进一步加强对地质构造、地层压力预测及钻前预测技术研究,为井身结构合理设计提供依据。