南堡13-1706大位移井钻井技术

2019-07-25王先洲左洪国夏景刚黄红亮王景王玮

王先洲 左洪国 夏景刚 黄红亮 王景 王玮

中国石油渤海钻探第五钻井工程分公司

冀东南堡滩海油田随着勘探开发不断深入,中深层沙河街、奥陶系油藏成为近年来的重点产能建设主力储层[1-2],水平位移 3 000 m 以上的大位移井不断增加,摩阻扭矩大、井壁失稳等因素制约着大位移井的应用。通过对井眼轨道优化、摩阻扭矩预测、排量泵压预测、钻具安全分析,提升了对大位移井钻井实践可行性的认识。冀东油田部署了一口大位移井南堡13-1706井,开发奥陶系潜山油藏,通过多种技术的集成应用,顺利完成该井的施工任务,实钻水平位移4 941 m。

1 井身结构设计与井眼轨道设计

1.1 井身结构设计

根据冀东南堡滩海油田的地层特点,考虑井眼轨迹的控制和钻井工艺要求,减少长裸眼井段钻井液浸泡时间,缩短下部裸眼段的长度,降低钻具摩阻和扭矩[3],有利于水平位移的更大延伸,南堡13-1706井采用五开井身结构(见表1)。

表1 南堡 13-1706 井井身结构设计Table 1 Casing program of Well Nanpu 13-1706

1.2 井眼轨道设计

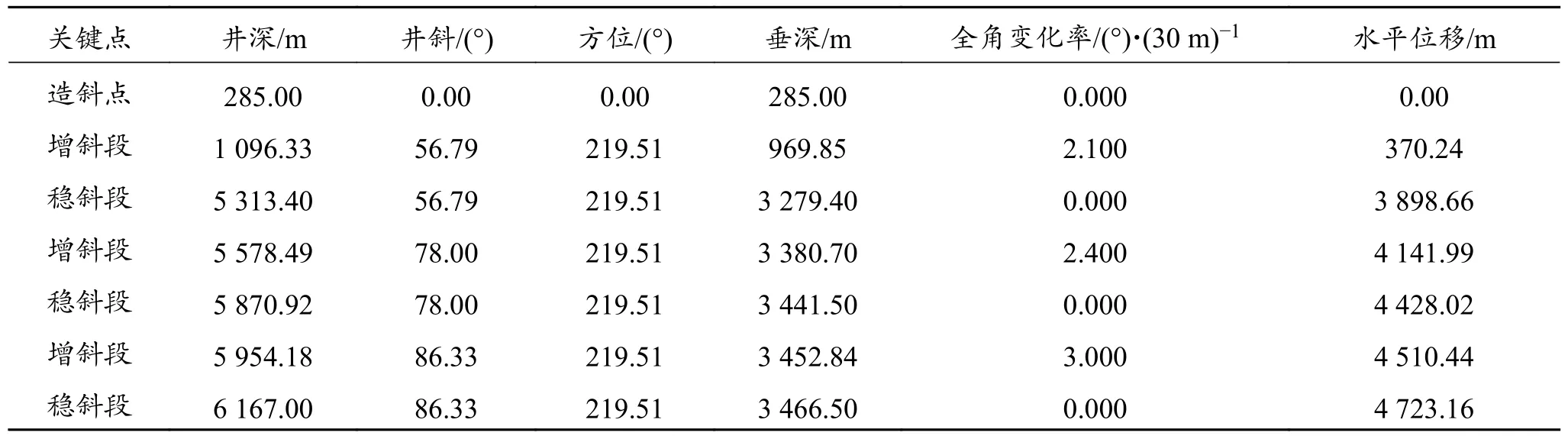

根据大位移井井眼轨道悬链线或准悬链线理想剖面设计经验[4],综合考虑施工难度、避开断层、井壁稳定和注采工艺要求等因素,剖面以简单、易控、安全为原则,在满足工具造斜能力的条件下,优选增斜率,降低摩阻和扭矩,优选合理的剖面,减少定向控制井段。采用直-增-稳-增-稳-增-稳的轨道设计,上部井段考虑轨迹平滑,增斜率设计为2.1~2.4 (°)/30 m,深部井段重点考虑深部增斜难、实钻地质对轨迹动态调整的需要及造斜率与摩阻扭矩的关系等,设计为 3.0 (°)/30 m。通过对摩阻扭矩预测、钻具动态模拟优选出最终井眼轨道设计(见表2)。

表2 南堡 13-1706 井井眼轨道设计Table 2 Trajectory design of Well Nanpu 13-1706

2 技术难点

(1)浅部大井眼段造斜,造斜率难控制;1 096.33 m稳斜至5 313.40 m,稳斜段长,稳斜效果难以保证;直-增-稳-增-稳-增-稳的轨道设计,轨迹复杂;水平位移大,储层需根据地质要求调整轨迹,轨迹控制困难,摩阻扭矩大[5],深部增斜,易造成严重托压,滑动钻进困难。

(2)一开、二开井眼尺寸大,钻井液环空返速低;深部井段循环泵压高,排量受限;井斜大,斜井段长,易形成岩屑床,井眼清洁难度大。

(3)馆陶组存在大段玄武岩、玄武质泥岩,易水化膨胀、坍塌掉块;东二—沙河街地层泥岩微裂缝发育,易发生硬脆性垮塌和水敏性垮塌[6];大位移井施工工序复杂、周期长,井壁长时间浸泡易产生周期性垮塌。

(4)馆陶组底部砂砾岩发育,易发生渗透性漏失;东营组断裂带多,设计钻遇9个断层,易发生失返性漏失;揭开潜山及潜山钻进时,失返性漏失风险大;三开、四开套管下入深,环空间隙小,存在压漏地层、憋漏地层风险。

(5)采油井、注水井密集,地层压力异常,喷漏同存风险高。

(6)摩阻扭矩大,存在钻具失效、设备超负荷、套管下入困难等施工风险。

(7)井底温度180 ℃以上,对入井仪器抗温性和钻井液高温稳定性要求高。

3 施工能力评估

3.1 摩阻扭矩预测

摩阻和扭矩是大位移井施工的重要参数,很大程度上决定了水平位移的延伸长度。经分析该井四开井段为负荷最大井段,采用Landmark软件对四开井段进行摩阻、扭矩预测。

3.1.1 模拟条件

钻具组合:Ø215.9 mm 钻头+Ø172 mm×1.25°螺杆+Ø203 mm欠尺寸稳定器+Ø165 mm浮阀+Ø165 mm 无磁钻铤×2 根 (MWD)+Ø127 mm 加重钻杆×15 根+Ø178 mm 随钻震击器+Ø127 mm 加重钻杆×6 根+Ø127 mm 钻杆×3 000 m+Ø139.7 mm 钻杆(Ø127 mm钻杆为S135 级,壁厚 9.19 mm,内径108.61 mm; Ø139.7 mm钻杆为S135 级 , 壁 厚10.54 mm,内径 118.62 mm)。套管内摩擦因数 0.25,裸眼段摩擦因数0.30;钻井液密度1.35 g/cm3,塑性黏度24 mPa·s,动切力10 Pa;设计滑动钻进钻头扭矩2 kN·m,钻压50 kN;旋转钻进钻头扭矩3 kN·m,钻压 80 kN。

3.1.2 模拟计算结果

四开井段扭矩最大为44.65 kN·m,考虑1.25的安全系数后最大扭矩55.81 kN·m,小于Ø127 mm S135-NC52钻杆最小抗扭值83.9 kN·m,钻具抗扭是安全的。起钻最大拉力为 1 531 kN,Ø127 mm S135-NC52 钻杆抗拉强度 3 311 kN,抗拉安全系数为2.16,钻具抗拉是安全的。滑动钻进钻具未发生屈曲,旋转钻进满足施工要求,为了保证施工安全,钻压尽量不超过80 kN;加强对钻具的检测、倒换,防止钻具疲劳;控制钻井液摩阻系数小于0.06,减轻滑动钻进托压现象。70型顶驱已不能满足施工需求,需更换大功率顶驱。

3.2 排量及泵压预测

在设定各井段钻井液密度、井深及常规钻具结构情况下,软件计算结果见表3。Ø311.1 mm井段,钻速 5 m/h、井斜角大于 40°后,携岩排量需要 60 L/s;Ø215.9 mm 井段,钻速 5 m/h、井斜角大于 60°后,携岩排量需要 32 L/s;Ø152.4 mm 井段,携岩排量需要18 L/s,Ø311.1 mm 井眼泵压达到 33.5 MPa以上,常规钻井泵不能满足施工要求。

表3 各井段排量、泵压计算结果Table 3 Calculation results of displacement and pump pressure at each hole section

3.3 设备及钻具升级

(1)对钻井泵及高压管汇升级改造,满足大排量及高泵压需要。将2台1600H钻井泵改造成高压泵,另一台钻井泵更换为F2200H高压泵。高压管汇及水龙带全部更换为52 MPa级别。新增VFD房一套,满足电控要求。

(2)将顶驱更换为DQ90BSC型,工作扭矩可达到70 kN·m。

(3)将Ø127 mm钻杆更换为S135内平外加厚Ø127 mm大水眼新钻杆,接头及工具全部更新。

4 主要技术措施及应用效果

4.1 井眼轨迹控制技术

4.1.1 一开直井段 (0~251 m)

一开井段采取“防斜打直”措施,采用PDC钻头+钟摆钻具结构,钻井参数控制为钻压40 kN,钻速 70 r/min,排量 70 L/s,泵压 5 MPa。井斜控制在0.5°以内,为造斜段和稳斜段的施工创造良好的条件。

钻具组合:Ø660.4 mm SKW121C 钻头+Ø203 mm无磁钻铤×1 根+Ø203 mm 钻铤×2 根+Ø444 mm 稳定器+Ø203 mm 钻铤×1 根+Ø139.7 mm 加重钻杆。

4.1.2 造斜、稳斜段

二开~五开井段,根据轨迹控制的要求,尽量选择动力导向钻具组合,使用MWD控制井眼轨迹,做到井眼轨迹随变随调,确保井眼轨迹的圆滑,在满足轨迹控制需要的基础上尽量简化下部结构,以达到降低施工载荷的目的[7-9]。

二开井段使用1.5°单弯螺杆,保证造斜率;三开、四开井段使用1.25°单弯螺杆,保证稳斜效果,且具有一定的调整能力,潜山卡层前甩掉螺杆、仪器,简化钻具;五开井段使用1.25°抗高温螺杆,满足抗温需要。造斜、稳斜段用加重钻杆代替钻铤,以降低摩阻和扭矩;长稳斜段优选稳定器尺寸,保证稳斜效果;钻具加装随钻震击器,减少井下复杂和事故发生。

钻进中根据测点的井斜、方位以及钻具的实钻造斜率,预测井底的井斜和方位,分析井眼变化趋势,及时调整钻井参数,不断优化修正待钻井眼轨道,尽可能多采用旋转钻进,保证井眼轨迹圆滑。井斜超过30°后,坚持每柱打完后倒、正划眼两次,每钻进200~300 m短起下一次,保证井眼平滑,及时破坏岩屑床。

4.1.3 轨迹控制技术实施效果

通过轨迹控制技术的实施,使该井的井眼轨迹得到了很好控制。上直段井斜0.5°以内,位移1.6 m;一次增斜段全角变化率2.4(°)/30 m,最大全角变化率 3.42(°)/30 m;稳斜段全角变化率 0.83(°)/30 m,最大全角变化率1.56(°)/30 m;二次、三次增斜段全角变化率 3.45(°)/30 m,最大全角变化率 4.7(°)/30 m。

4.2 降摩减扭技术

现场降摩减扭主要采取以下措施:(1)控制好井眼轨迹,使井眼轨迹圆滑,以降低摩阻和扭矩;(2)简化钻具结构,加重钻杆替代钻铤,三开后使用Ø127 mm 钻杆代替Ø139.7 mm 钻杆,减小钻柱与井壁的接触面积;(3)强化固控设备的使用,及时清除有害固相,严格控制固相含量在13%以下,钻井液含砂量小于0.2%;(4)每钻进200~300 m进行短程起下钻,随井深、井斜和位移增加,每钻进100~150 m或不超过24 h进行短程起下钻;(5)保持钻井液良好的流变性能,改善滤饼质量,采用固液复合润滑方式,加入乳化渣油、极压润滑剂、特制乳化沥青和石墨,保持乳化渣油含量大于6%,极压润滑剂含量大于3%,控制钻井液摩阻系数小于0.06;(6)钻进中密切注意井下扭矩和动载情况,对摩阻、扭矩跟踪分析,拉力、扭矩异常增大时,采取提高钻井液黏度、短起下、大排量循环、稠稀塞携带、加入携岩剂携砂、倒划眼、常规钻具通井等措施,保持井眼清洁;(7)在钻头200 m以上,加装岩屑床破坏器,每4柱钻具使用1根岩屑床破坏器,防止形成岩屑床;(8)现场对井眼清洁进行实时跟踪分析,确保井眼高度清洁[10-11];(9)钻具组合中加装减磨接头,降摩减扭,保护上层套管。

设备和钻具的升级实现了三开钻进排量不小于 60 L/s,四开钻进排量不小于 32 L/s,泵压最高达33 MPa,对井眼清洁发挥了重要作用。携岩剂配制的段塞洗井液具有较好的井眼清洁效果,携带出的砂量明显增加。岩屑床破坏器入井工作深度在5 280~5 967 m(井斜 57.5~82°),入井后转速从 60~80 r/min增至90~100 r/min,扭矩从37~44 kN·m降至29~35 kN·m。该井最多使用4个岩屑床破坏器,钻井参数得到优化,岩屑返出量增加,ECD监测无明显异常,起下钻通畅。全井最大摩阻、扭矩段在Ø215.9 mm井眼段下部,最大扭矩达到56 kN·m,采取降摩减扭技术,保证了施工安全。

4.3 钻井液技术

南堡13-1706井玄武岩、沙河街泥岩易垮塌,井斜、位移大,井底温度高,钻井液必须有良好的防塌性、携岩能力和抗温能力。根据冀东南堡滩海的地层特点和大位移井的特点,优选出了不同井段的钻井液体系。

(1)二开井段使用聚磺钻井液体系,适当提高黏切,保证钻井液悬浮携带能力。钻进到预计断层前加入1%~2%超细碳酸钙、沥青粉进行封堵,提高地层承压能力,出现渗漏,加入1%单向压力封闭剂进行随钻封堵。

(2)三开使用KCl强封堵钻井液体系。保持KCl含量5%~8%;钻至玄武岩前,及时调整钻井液密度,控制 API失水 2.0~4.0 mL、HTHP 失水<12 mL,防止水敏性垮塌;加入FT-342、特制乳化沥青,提高钻井液封堵防塌能力;保持钻井液黏度55~60 s,动塑比0.4~0.6 Pa/(mPa·s),φ3读值≥3,φ6读值≥6,提高钻井液悬浮携带能力[12-13]。

(3)四开使用KCl抗高温强封堵低侵入钻井液体系。保持KCl含量8%以上,加入0.5%~1.0%聚胺抑制剂,进一步提高钻井液抑制能力。加足抗高温降滤失剂 SPNH、LHJS-3、DSP-II、SMP-II,控制API失水≤2 mL,HTHP 失水≤7 mL。使用阳离子沥青粉及特制乳化沥青,强化封堵效果。引进微纳米封堵技术,加入3% HGW化学固壁剂、2%HSM胶束封堵剂,形成疏水结构和憎水膜,减少钻井液滤液侵入地层。5 200 m后控制钻井液密度1.35~1.38 g/cm3,维持井壁力学稳定。井斜角大于60°后,采用倒装钻具结构,精细操作,避免导致井壁剪切致塌。控制钻井液黏度 65~85 s,YP≥13 Pa,动塑比0.5~0.8 Pa/(mPa·s),φ3读值≥6,以满足井眼清洁的要求。每次短起下钻到底后,用0.5%携岩剂配制20 m3黏度 140~160 s、密度 1.50~1.60 g/cm3的重稠塞段塞洗井,避免或延缓岩屑床的形成。

(4)五开使用低固相抗高温钻井液体系。使用DSP-II、LHJS-3、FT-3000、SNPH降低钻井液滤失量,加入高温稳定剂,提高钻井液抗温能力。控制钻井液黏度 55~65 s,YP≥10 Pa,动塑比 0.4~0.6 Pa/(mPa·s)。

实践表明,所用的钻井液具有良好的防塌性和携砂能力,井底温度达到180 ℃,钻井液性能稳定;馆陶组玄武岩、玄武质泥岩长达1 000 m,东营组、沙河街组大段泥岩长达2 450 m以上,未发生井壁失稳现象,起下钻畅通;钻进中返砂正常,起下钻开泵顺利,无划眼现象;下套管、固井顺利。

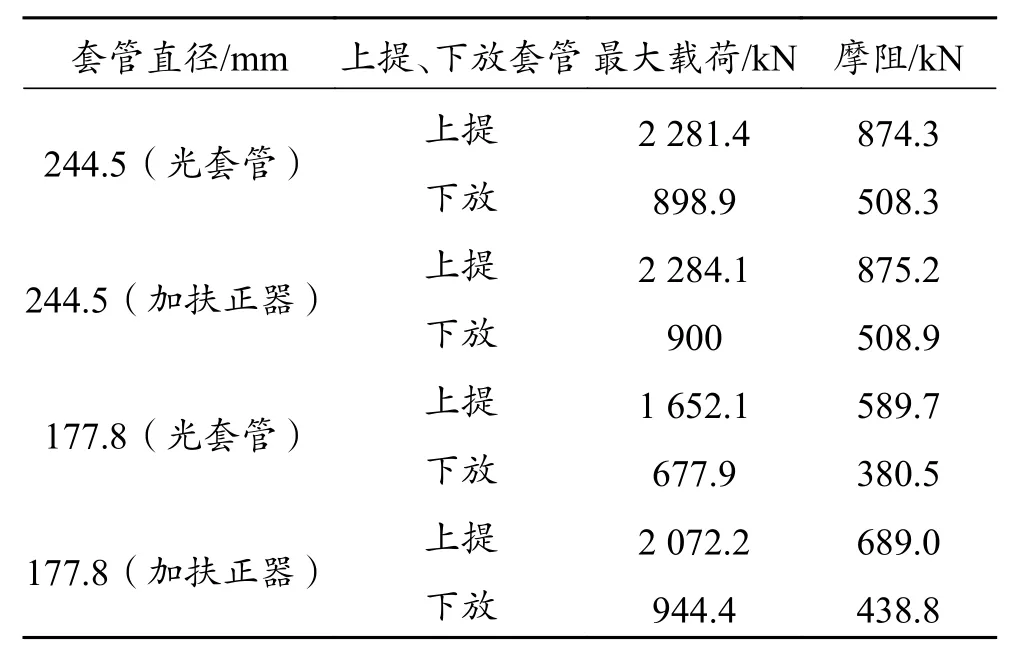

4.4 套管安全下入技术

大位移井井身结构复杂,大尺寸套管下入深;直井段浅,直井段套管重量轻,大斜度井段套管贴向井壁,摩阻大;扶正器数量的增加有利于套管居中,提高固井顶替效率,但扶正器外径大于套管尺寸,固井时会增加环空流动阻力。

根据套管扶正器安装间距计算推荐方法,一般大斜度井大斜度油层段1刚2弹/3根,大斜度非油层段1弹/2根,小斜度非油层段1弹/3~4根。该井水平位移大,为了确保套管安全下入,减小环空流动阻力,保证固井质量,减少了扶正器下入数量。Ø244.5 mm 套管 4 000 m 至阻位,每 3 根套管加放1只刚性滚轮螺旋扶正器;其他井段作为填充段,不加扶正器。Ø177.8 mm尾管第1根套管加1只刚性扶正器,第2、第3根套管各加放1只弹性扶正器,4 725~4 900 m 井段每 3 根套管加放 1 只刚性扶正器,套管重合段每5根套管加1只刚性扶正器,技套鞋上下单根加1只刚性扶正器,悬挂器下部连续2单根各加1只刚性扶正器。

下套管前对套管下入摩阻进行预测,从表4预测结果看出,可安全下入套管。

表4 下套管摩阻预测Table 4 Prediction of casing running drag

下套管前,用常规钻具带欠尺寸双稳定器通井,大排量循环,井底清洗干净后,短起至套管鞋,验证裸眼段是否存在阻卡现象,井眼畅通后再下套管;通井循环时,采用 40 s稀浆和 130 s稠浆各 20 m3交替洗井,破坏岩屑床,再用0.7%携岩剂配制25 m3稠浆携砂,保证井眼干净;通井起钻前,用固、液润滑剂封闭裸眼段,进一步降低摩阻系数;下完套管后,使用防塌降黏降滤失剂降低钻井液黏度,保证固井质量。

该井三开段最大井斜 59.55°,水平位移 3 111 m,Ø244.5 mm 套管下至井深 4 371.03 m,套管下入顺利,固井质量合格,水泥返高851 m。四开井段最大井斜 82°,水平位移 4 522.45 m,Ø177.8 mm 尾管顺利下至5 965.50 m,固井质量合格,水泥返至地面。

5 结论和认识

(1)钻井设计与现场一体化技术服务为大位移井的顺利实施提供了强有力的理论和技术支持,合理的井身剖面和轨道设计以及对摩阻扭矩、管柱下入能力以及井眼清洁能力进行全程分析预测,为大位移井的安全施工提供了保障。

(2)摩阻扭矩的有效控制是大位移井水平位移不断延伸的关键,通过摩阻扭矩的精确预测和降摩减扭技术的应用,采用常规钻井技术优化与集成完全可以实现水平位移5 000 m以内的大位移井安全钻进。

(3)在KCl抗高温钻井液体系中,复配阳离子沥青粉、特制乳化沥青、微纳米化学固壁剂和胶束封堵剂,强化了钻井液的封堵能力,保证了沙河街组易塌泥岩的井壁稳定。

(4)采用岩屑床破坏器、携岩剂、重稠塞携砂、短起下、提高动塑比和低剪切速率黏度等工艺技术,可有效解决大斜度井岩屑床清除问题,保证大斜度、大位移井井眼清洁。