水冷螺杆冷水机组蒸发器的电化学腐蚀与保护

2019-07-25唐宏亮

唐宏亮

(厦门嘉盟生物科技有限公司,福建 厦门361004)

水冷螺杆冷水机组是化工行业不可或缺的设备之一,其正常运行与否直接关系到化工生产能否正常连续运行。螺杆式冷水机组,其操控方面的自动化程度发展很快,多种类环保型制冷剂得以开发利用,得到较多化工企业的认可和使用。但是,其载冷剂系统的电化学腐蚀给使用者带来较大的困扰,因此,有必要从设备使用者角度出发,对其使用过程中遇到的问题进行分析,探讨解决问题的方法,有效提高设备的使用年限。

1 水冷螺杆冷水机组系统简介

1.1 工作原理

机组内部循环运行的制冷剂在蒸发器管程前膨胀阀降压吸热,快速蒸发制冷,同时与蒸发器壳程循环运行的载冷剂冷量交换,使载冷剂达到预期低温,降温后的载冷剂回到贮罐,贮罐中的载冷剂由泵输送到生产工艺设备,载冷剂流程示意图见图1。

图1 载冷剂流程示意图

1.2 载冷剂的选择

现国内水冷螺杆冷水机组最常用乙二醇或氯化钙水溶液作为载冷剂,乙二醇水溶液以其较低的导电率,从电化学腐蚀的防护角度,是较理想的载冷剂,但从成本角度出发,对二者进行对比,乙二醇单价9 700 元/t,氯化钙单价1 450 元/t。

按配100 t 溶液计算(不考虑二者密度差),乙二醇溶液对应-20 ℃工况下,其质量浓度要达到40%不结冰,约需40 t 的乙二醇,其价值为38.8 万元。氯化钙溶液对应-20 ℃工况下,其质量浓度要达到25%不结冰,约需25 t 的氯化钙,其价值为3.6 万元。成本相差十倍之多,加之氯化钙溶液相对冰点低、不易燃的特点,所以,许多企业目前还是选择氯化钙作为载冷剂。

1.3 蒸发器的腐蚀

生产实践中,冷水机组的载冷剂(25%质量浓度的氯化钙水溶液)系统,首先因腐蚀导致损坏的是蒸发器,基本在运行半年左右,外壳体就开始出现穿孔漏水现象,且绝大部分的穿孔出现在蒸发器进水口的焊缝部位,致使冷水机组检修补焊的现象频繁发生,浪费了大量的人力物力,也直接导致了生产的损失。

2 蒸发器腐蚀原因分析

金属的腐蚀按机理可分为化学腐蚀、电化学腐蚀、物理腐蚀和生物腐蚀等。蒸发器外部壳体材料为20#优质碳素结构钢,内部换热管材料为导热性能良好的紫铜,两者通过管板相连接,彼此之间电极电位存在差异,并且其表面同时接触氯化钙电解质溶液,所以,就具备的“电偶腐蚀”的全部条件,依据铜和碳钢的电极电位推断,组成腐蚀原电池的阴极为铜,阳极为20#碳钢,符合典型的电化学腐蚀特征[1]。另外,蒸发器外壳体制造中的焊缝(外部单面焊接,内表残留有缝隙),一定程度上形成了残余应力腐蚀和缝隙腐蚀,为铜、碳钢、载冷剂形成的“电偶腐蚀”起到了“推波助澜“的作用,导致蒸发器充当了水冷螺杆冷水机组使用寿命的“短板”。

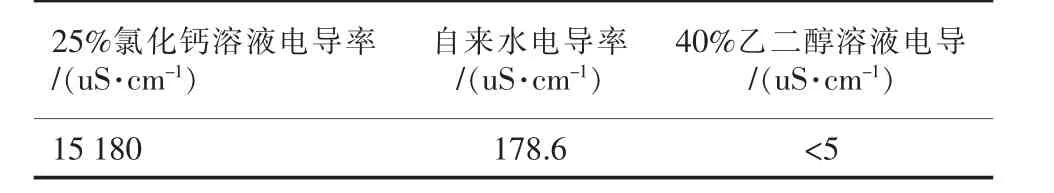

电化学腐蚀是金属与电解质溶液间产生电化学作用而引起的腐蚀破坏,其特点是在腐蚀过程中有电流流动[1],电解质的导电强度也是衡量其腐蚀速率的重要指标。实测常温下不同介质电导率数值,说明氯化钙溶液强电解质的特性。溶液电导率参数见表1。

表1 溶液电导率参数

氯化钙溶液含盐量高,具有腐蚀性的离子浓度远高于一般淡水,因而,用其作为载冷剂,存在严重的腐蚀问题。其对系统中设备均会造成不同程度的电化学腐蚀,从而导致管道泄漏和设备失效,严重影响设备的正常运行和安全生产,造成巨大的经济损失。因此,必须采取合适的保护措施,有效控制腐蚀的发生及发展。

3 蒸发器电化学腐蚀的防护

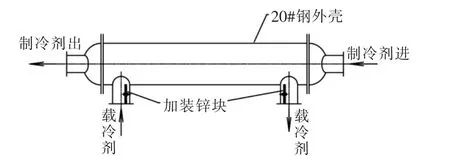

电化学腐蚀保护技术按传统习惯可分为阳极保护和阴极保护2 大类,阴极保护技术较早在中国得以应用,发展至今也较阳极保护技术趋于成熟。阴极保护技术又大致分为牺牲阳极保护法和外加强制电流保护法2 种,而牺牲阳极保护法的特点是:(1)不需外部电源,对邻近构筑物无干扰。(2)保护装置简单、可靠、维护管理工作量小[2]。蒸发器结构示意图见图2。

图2 蒸发器结构示意图

组成蒸发器有铜和20#碳钢2 种金属,因其两者电极电位的差异,在氯化钙电解质中可以把腐蚀体系看作是一个短路的由20#钢和铜组成的原电池,如在其上连接上第三个电极(锌),使得原来短路的二元电池结构发生变化,第三电极便替代了二元电池的阳极(20#钢),向阴极(铜)及20#钢供给电子,使其被保护金属表面(原来的阳极20#钢)不再腐蚀。这里第三电极的电极电位须低于其他电极[2]。牺牲阳极保护法示意图见图3。

图3 牺牲阳极保护法示意图

常用来作为第三电极的有镁、锌、铝及合金,某些相关资料也形象的称其为“牺牲阳极”。选择时可依经济性、便捷性考虑,也可参考介质电阻率选取[2]。

锌做为一种常见易得的金属,在含盐类水中(如海水)做为牺牲阳极,被广泛的采用。在蒸发器壳程的进出口,采取放置锌块的方法,使得蒸发器外壳体由原来的“阳极”变化为“阴极”,而锌块充当了“阳极”的角色,实验效果:阳极锌块安装后,每间隔两个月进行一次停机检查,发现锌块也在不断的溶解变小,经测定:重量3.86 kg 的锌块,4 个月后,重量减少到1.085 kg,6 个月后已近全无,需重新更换锌块,而检查蒸发器壳体内壁,无腐蚀加重倾向,历经2 年锌块保护,蒸发器再未出现穿孔破坏现象。

氯化钙因其自身生产工艺的不同,也可能导致其水溶液酸性的差异,在螺杆冷水机组中,为避免其对金属材料的腐蚀,应监测、控制氯化钙水溶液的pH 值,使其保持为偏碱性。实验效果:在氯化钙溶液中加入适量的片碱(NaOH),pH 值控制在10~12[3],每周监测记录一次,根据监测结果随时进行调节,简便易行,做为电化学腐蚀保护的一种辅助措施,效果良好。

冷水机组载冷剂系统中的其他设备,如:输送水泵、管道、贮液罐等,尽管附近没有铜及其他高电极电位材料的存在,但因金属材料表面与氯化钙溶液形成的“微电池”,也会导致金属表面不同程度的电化学腐蚀,实际生产运行中,可以在氯化钙载冷剂中填加适当的“缓蚀剂“,减缓对管道和设备的内部腐蚀。

现市场上适用于氯化钙的缓蚀剂种类很多,水冷螺杆冷水机组作为工业企业中的核心生产设备,选择缓蚀剂时应考虑到其安全性,特别是蒸发器的铜质换热管,其设计壁厚基本小于1 mm,评定缓蚀剂是否对载冷剂系统有损害,较实用简单的方法:铜质挂片实验,将铜质挂片浸泡于缓蚀剂及缓蚀剂与氯化钙混合溶液中,定期对铜挂片进行称重对比,目的是检验缓蚀剂本身对铜质挂片是否有腐蚀。

4 对设备制造的建议

(1)建议对水冷螺杆冷水机组中蒸发器的设计和制造给予优化,在不降低其换热(冷)效率基础上,增加电化学防护方面的结构设计,尤其对使用氯化钙为载冷剂的用户充分考虑设备的实用性,并使得更换“牺牲阳极”既简便又快捷。

(2)设备焊缝处最容易遭受腐蚀,因此在设计和制造中,应遵守等厚度或逐渐过渡的原则,减少焊缝热应力,改进制造工艺,尽量采用双面焊接,条件不允许情况下,需单面焊双面成型,消除焊缝内部缝隙,避免缝隙腐蚀。

5 结语

化工行业接触化学物料的种类很多,特别是各种酸、碱、盐类的容器和设备,设备腐蚀造成直接经济损失的可能性随时存在。随着中国改革开放以来工业技术的快速发展,电化学腐蚀防护技术得以较快地推广应用,但仍存在巨大市场潜力。期待应用范围更广、技术更先进、更实用的电化学防护技术的出现。