成形槽技术在高刚性整体硬质合金立铣刀开发中的应用

2019-07-25倪高明王羽

倪高明 张 海 周 磊 王 强 王羽

中株洲钻石切削刀具股份有限公司,株洲,412007

0 引言

传统的淬硬钢加工方法是先铣削后淬硬再抛磨,随着切削技术的发展,加工方法改进为粗铣后淬硬再精铣,甚至出现粗精铣一次加工完成的方式[1],故铣削在淬硬钢加工中的应用越来越广泛。淬硬钢铣削具有单位切削力大、刀具磨损严重、易产生锯齿形铁屑导致切削力循环变换和高频振动的特点[2]。面对淬硬钢铣削的挑战,目前研究集中在立铣刀几何角度方面,如前角、后角、螺旋角,而关于铣刀芯部直径(简称“芯径”)的研究报道较少。何理论[3]指出,芯径变化对刀尖处应力的影响较小。苗淼[4]通过三维切削仿真指出,铣刀的槽前角、芯厚、齿间角和螺旋角对切削力的影响相差不大,但槽前角和螺旋角对切削温度的影响要显著大于芯厚和齿间角,综合考虑,最优的设计应选用较大的芯厚。张杨广[5]研究铣削系统一阶固有频率与刚度随刀具芯径变化规律时指出,随着芯径的减小,一阶固有频率提高,模态刚度下降,反映在颤振稳定域上,即稳定域整体下移,稳定区间变小。芯径减小时,立铣刀刀体强度降低,也容易产生应力集中,因此在保证排屑流畅的前提下应尽量增大芯径。然而,随着铣刀芯径的增大,螺旋槽体积必然减小,排屑受到影响,因此,主流观点认为芯径与铣刀直径的比值存在一个合理范围。邵子东[6]认为,芯径取刀具直径的45%~50%,张晓东[7]建议螺旋槽深度是铣刀半径的1/2。

按传统观点,芯径与铣刀直径比值在50%是比较合适的,但考虑到淬硬钢铣削时易产生高频振动的问题,有必要开发一种大芯径、高刚性且同时适度兼顾排屑性能的铣刀。

1 高刚性立铣刀的设计

1.1 基材及牌号的选择

影响硬质合金基材性能的最关键指标是WC晶粒度。程剑兵[8]指出,当WC硬质相的晶粒尺寸小于0.5 μm时,Co黏结相的尺度进入纳米量级,成为纳米复合材料;合金的抗弯强度由1.6 GPa增加到4 GPa以上,硬度也明显增加,由HRA89增加到HRA93,耐磨性和耐用度显著提高。合金的超细化还可显著改善表面涂层微观组织和性能,同时,硬质合金的抗热振性和抗氧化性也能得到显著提高。考虑到铣削淬硬钢时单位切削力大、刀具易崩刃、不耐磨等特点,最终决定选取某超细牌号材料作为铣刀基材,其相应性能指标见表1。

表1 物理性能Tab.1 Physical properties

目前整体硬质合金铣刀主流涂层是PVD TiAlN系涂层。TiAlN涂层的化学稳定性和抗磨损性能好,用其加工高合金钢、不锈钢、钛合金和镍合金刀具时,刀具寿命是传统TiN涂层刀具寿命的3~4倍[9]。考虑到添加Si元素后,涂层的硬度和抗化学磨损可以显著提高,涂层氧化温度从800°提升到1 100°,显微硬度从HV 2 800提升到HV 3 300,本研究中铣刀涂层选择株洲钻石切削刀具股份有限公司研发的某含Si涂层。

1.2 结构设计

本研究所开发刀具直径选择应用范围最广的6 mm,芯径取0.7d(d为立铣刀直径),即4.2 mm。同时将某公司淬硬钢标准铣刀作为对比刀具,命名为DB-4E-D6.0。

整体硬质合金立铣刀设计的关键是螺旋槽的设计。螺旋槽的大小直接决定了刀具容屑能力。假设切屑全部均匀地填充到螺旋槽中[10],则在立铣刀螺旋角相同条件下,可以用螺旋槽截面面积取代螺旋槽体积来衡量不同立铣刀容排屑能力。

根据立铣刀螺旋槽的加工方法,螺旋槽可分为干涉槽和成形槽。干涉槽借助数控五轴磨削中心自带的槽形计算软件,采用标准砂轮、标准程序加工,其优势是加工效率高、标准化程度高,缺点是只有部分参数可调。采用干涉槽方案,6 mm立铣刀螺旋槽面积为6.93 mm2,只有对比刀具螺旋槽面积的78%,容排屑性能恶化明显。成形槽是根据立铣刀使用工况,自行设计螺旋槽截面形状和加工螺旋槽所需要砂轮的形状。成形槽设计标准化程度低,但通过合理的槽形设计,可以针对性提升刀具切削性能,且十分有利于技术保密。

图1 成形槽及坐标系Fig.1 Profiled groove and coordinate system

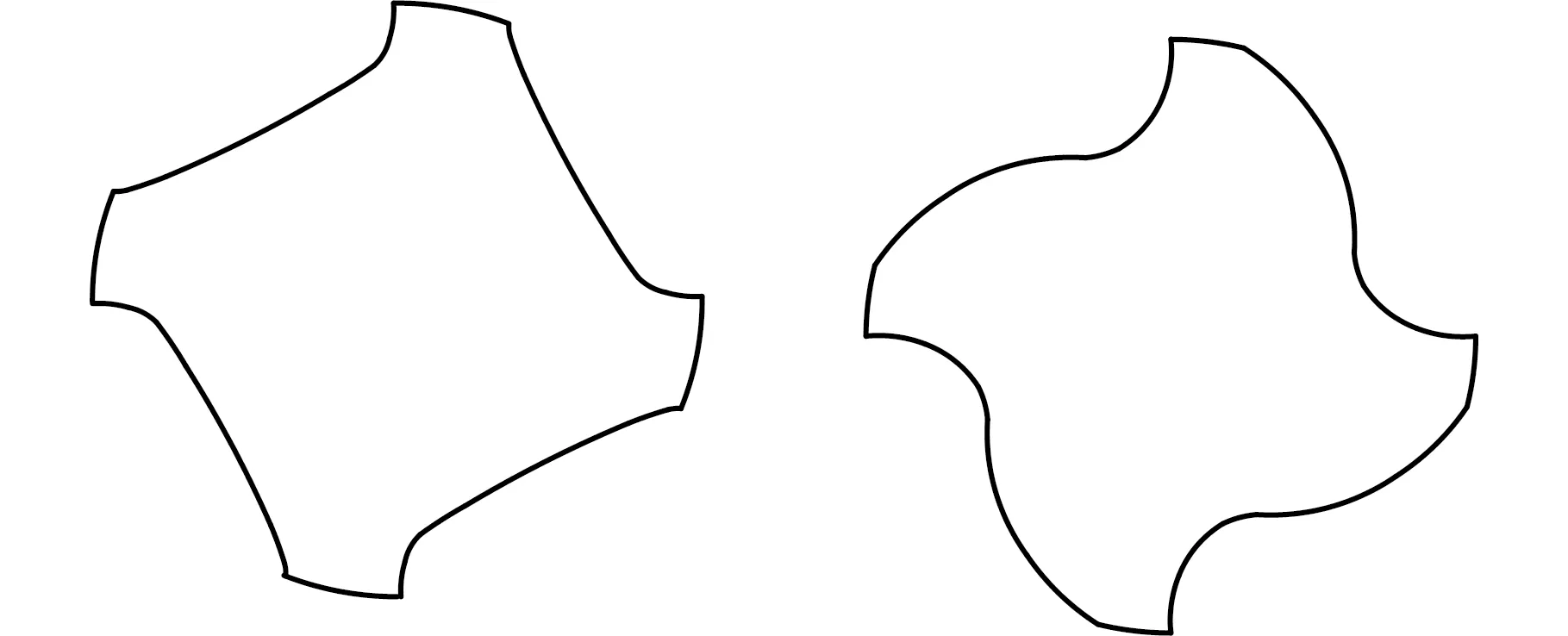

将本研究开发的基于成形槽技术的高刚性立铣刀命名为CXS-4E-D6.0,它与DB-4E-D6.0铣刀的螺旋槽截面形状对比见图2,计算可得本文刀具螺旋面积SC=8.45 mm2、对比刀具面积SD=8.81 mm2,本文刀具螺旋槽面积为对比产品的96%,是采用干涉槽技术方案的122%,体现出成形槽技术可以兼顾刚性和容排屑性能的优势。

(a)CXS-4E-D6.0 (b)DB-4E-D6.0图2 槽形对比Fig.2 Profiled groove compare

2 切削仿真研究

2.1 动态仿真

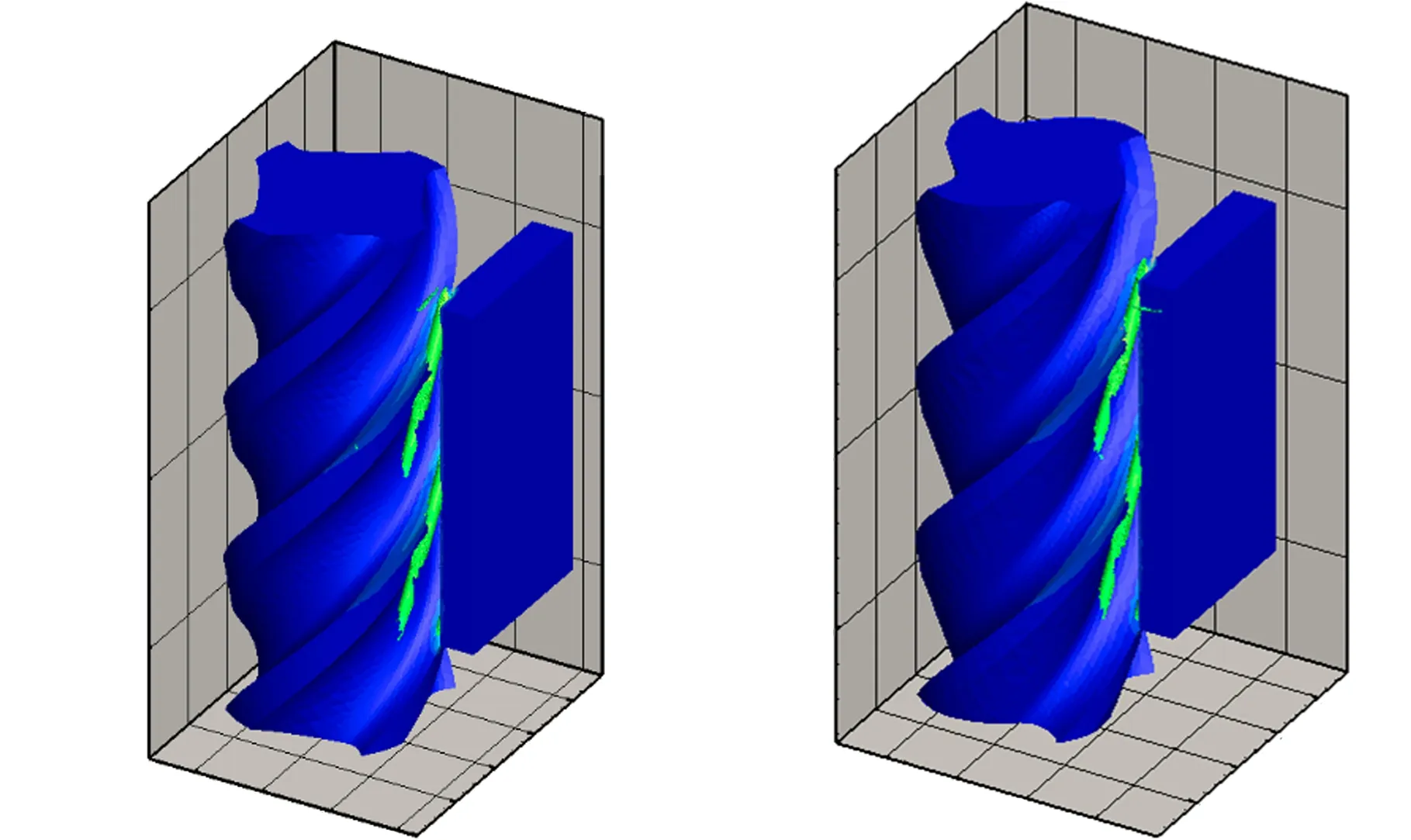

将CXS-4E-D6.0和DB-4E-D6.0铣刀模型导入AdvantEdge仿真软件。为提高计算效率,对刀具和工件进行简化设置,铣刀截取参与切削的部分,仅细化刃口单元格,刀具切削旋转角度为100°,保证至少一齿有完整的切入和切出,三维实体模型见图3。刀具材料选择Carbide-General,工件材料选择SKD11,铣削方式设置为顺铣,切削参数设置见表2。

(a)CXS-4E-D6.0 (b)DB-4E-D6.0图3 三维实体模型Fig.3 3D entity model表2 仿真参数设置Tab.2 Simulation parameter module

线速度vc(m/min)每齿进给量Fz(mm)切削深度ap(mm)切削宽度ae(mm)1000.05100.2

切削力是切削过程中最重要指标之一,利用AdvantEdge后处理程序,提取x、y、z三个方向的切削力数值,然后计算出切削合力,最后得到切削合力随时间变化的曲线,见图4。由图4可看出,CXS-4E-D6.0铣刀切削力较DB-4E-D6.0切削力大。考虑到两者螺旋槽的径向前角、径向后角、螺旋角均相同,认为导致切削力差异较大的原因与双圆弧槽形有关。

图4 切削力仿真结果Fig.4 Simulation results of cutting force

图5 切削温度仿真结果Fig.5 Simulation results of cutting temperature

切削温度随时间变化曲线见图5。CXS-4E-D6.0铣刀切削过程中平均温度为164.3 ℃,DB-4E-D6.0铣刀平均温度为155.8 ℃。在刃口结构相同情况下,CXS-4E-D6.0铣刀切削力大,切削温度自然较高。

2.2 静态仿真

图6 CXS-4E-D6.0铣刀静力学仿真结果Fig.6 CXS-4E-D6.0 Simulation results by using statics analysis

图7 DB-4E-D6.0铣刀静力学仿真结果Fig.7 DB-4E-D6.0 Simulation results by using statics analysis

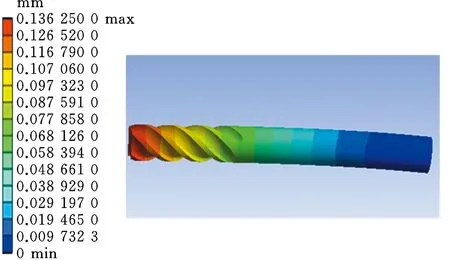

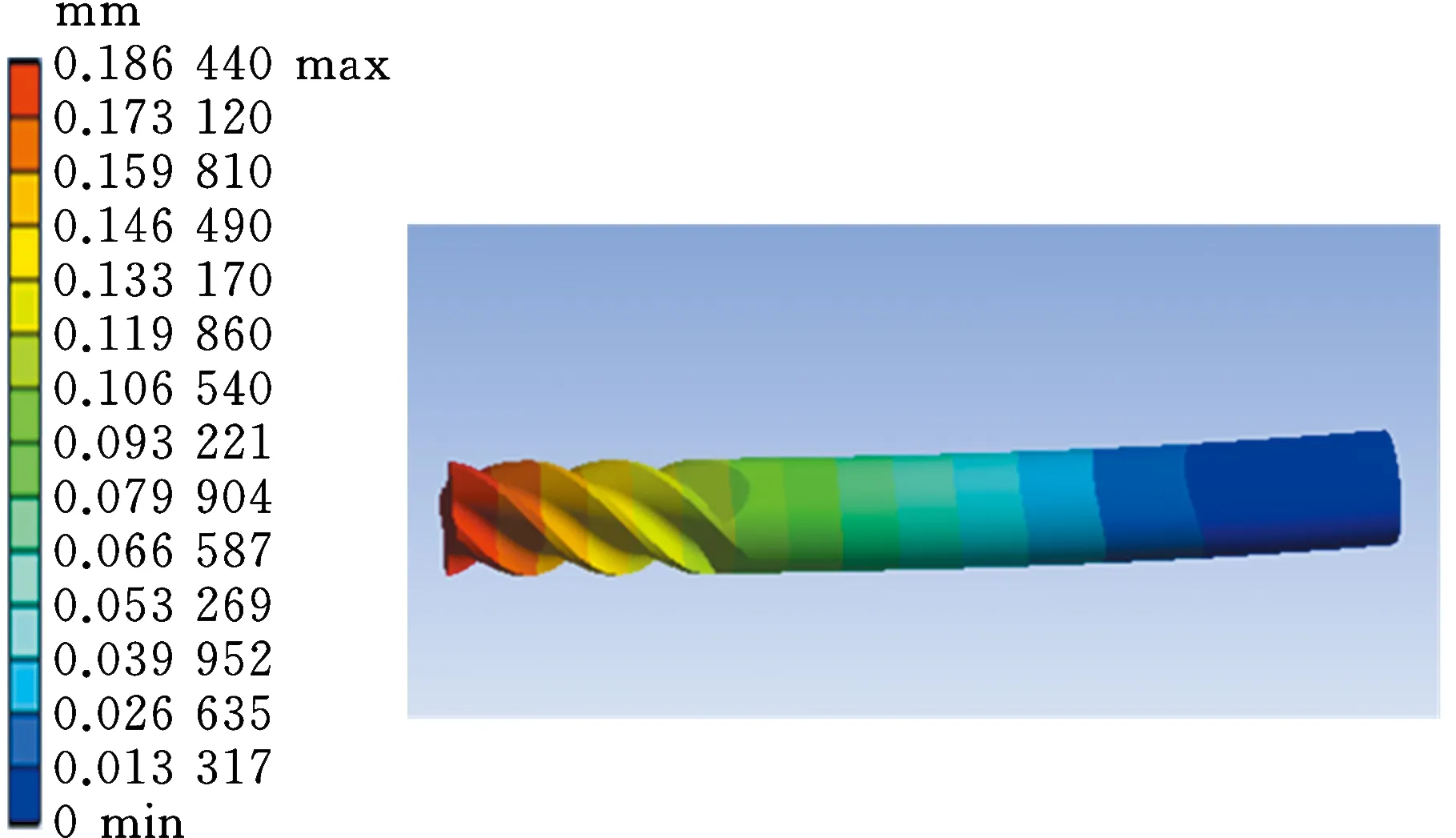

在力的作用下,刀具会发生变形。利用前期切削力仿真数据,计算出CXS-4E-D6.0铣刀x、y、z三个方向切削力平均值分别为-198 N、-111 N、-140 N,DB-4E-D6.0铣刀的相应值分别为-161 N、-98 N、-114 N。将三维模型导入ANSYS Workbench,柄部设置为完全约束,分别加载上述三向切削力于刀具刃口,得到刀具变形量结果,见图6和图7。CXS-4E-D6.0铣刀变形量最大值为0.136 mm,DB-4E-D6.0铣刀变形量最大值为0.186mm。CXS-4E-D6.0铣刀在所受切削合力较DB-4E-D6.0铣刀大34%的情况下,变形量最大值仅为DB-4E-D6.0铣刀的73%,这充分体现了成形槽设计在刚性方面的优势。

3 切削性能实验研究

为了全面衡量高刚性CXS-4E-D6.0铣刀实际切削性能,从切削力、被加工零件表面粗糙度、被加工零件侧壁让刀量和刀具耐用度4个方面进行实验对比。

3.1 切削力测试

实验工件材料与切削仿真中的工件材料一样,同为SKD11淬硬钢,硬度为HRC60。实验机床为进口MIKRON HSM800五轴加工中心。实验中加工方式为顺铣,干式切削。切削参数与切削仿真中完全相同,具体值见表2。

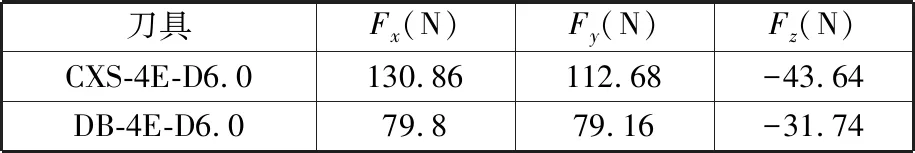

切削力传感器采用瑞士Kistler9265B三向压电式测力仪和电荷放大器及相应的数据采集与处理系统,经信号漂移及2倍基频滤波处理后,切削力数据对比实验结果见表3。结果显示,CXS-4E-D6.0铣刀确实存在切削力较大的情况,与切削力仿真结果基本一致。

表3 切削力实验结果数据Tab.3 Experimental results of cutting force

3.2 表面粗糙度测试

表面粗糙度是评价表面质量的必要指标,也是衡量产品加工精度的一项重要内容,它的大小反映的是工件已加工表面的微观不平度,因此会影响零件在装配过程中的可靠性[12]。振动现象的发生会恶化加工表面质量、降低机床和刀具的使用寿命。王素玉等[13]认为,刀杆愈长,刚性愈差,振动增加,粗糙度增大,故应尽量缩短刀杆的长度,提高刚度、减小振动。

由此,表面粗糙度Ra可以间接反映铣削加工中的振动情况。测量Ra时,使用新刀测试,工况和切削参数与切削力及切削仿真实验相同,待切削稳定后,随即对零件表面粗糙度进行测量。粗糙度测量测三点,取平均值,CXS -4E-D6.0铣刀加工部位表面粗糙度Ra=0.16 μm,DB -4E-D6.0铣刀加工部位表面粗糙度Ra=0.30 μm,CXS -4E-D6.0铣刀优势明显。

3.3 让刀量测试

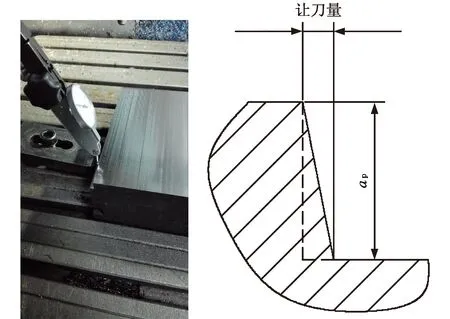

在切削力的作用下,铣刀会产生挠曲,悬伸越大的地方挠度越大,会使工件产生加工误差(让刀量)。让刀量可以直观地反映铣刀的刚性。在实验中,利用百分表对让刀量进行测量,测试示意图见图8。经测量,CXS-4E-D6.0铣刀加工部位让刀量为0.08 mm,DB-4E-D6.0加工部位让刀量为0.18 mm,CXS-4E-D6.0铣刀优势明显。

图8 让刀量测试示意图Fig.8 Experimental results of relieving amount

3.4 刀具耐用度测试

图9 后刀面磨损值随加工时间变化趋势Fig.9 Trend line by flank face and testing time

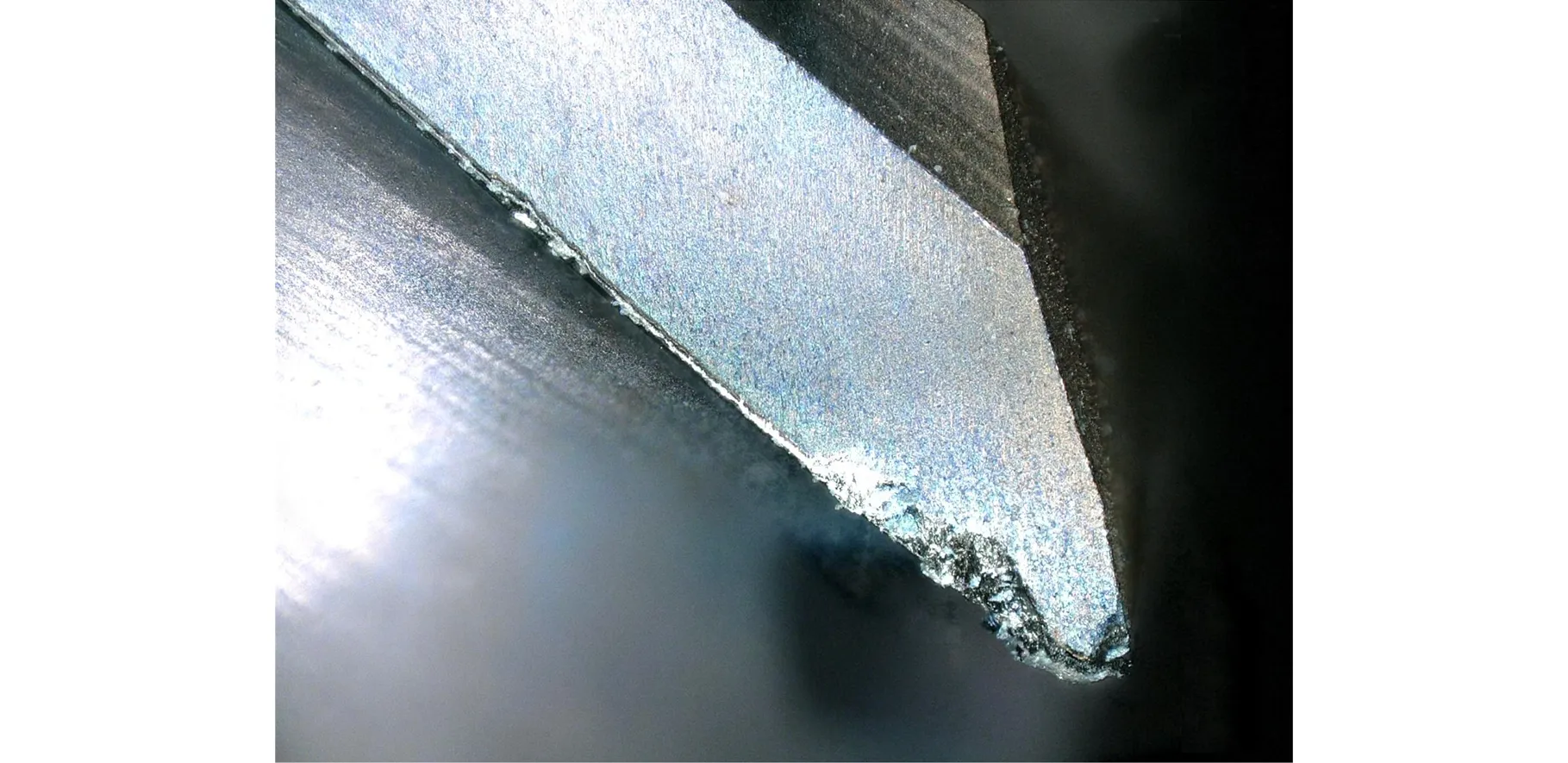

更换测试刀具后,进行刀具耐用度实验。考虑到淬硬钢加工刀具寿命较短,实验中以10 min为一个测量周期,刀具每切削10 min后取出,使用KEYENCE VK-X200激光扫描显微镜测量后刀面磨损值。同时考虑到铣削淬硬钢切削力较大,为保证实验安全,在切削力测试的参数值基础上,将切削深度ap由10 mm减小到4 mm,其余不变。后刀面磨损量与加工时间关系见图9。前30 min,两者均正常磨损,CXS -4E-D6.0铣刀因为切削力较大,后刀面磨损值也较大,但DB-4E-D6.0铣刀加工至35min时周刃崩缺,停止测试,CXS-4E-D6.0铣刀加工至58 min时周刃崩缺,停止测试,失效后刃口形貌见图10。由结果可知,CXS-4E-D6.0铣刀的耐用度是DB-4E-D6.0铣刀的耐用度的1.66倍。

(a)CXS-4E-D6.0铣刀加工58 min失效

(b)DB-4E-D6.0铣刀加工35 min失效图10 失效后刃口形貌Fig.10 Image of cutting edge after using

4 结论

(1)通过切削仿真和静力学仿真发现,CXS-4E-D6.0铣刀相较DB-4E-D6.0铣刀,切削力更大,切削温度和容排屑性能差别不大、刀具变形量更小。

(2)CXS-4E-D6.0铣刀应用成形槽技术,采用较大的芯径设计,相较对比刀具,刀具刚性得到提高,抗振能力得以提高。随着刀具抗振性能的提高,一方面零件让刀量减小,由0.18 mm减小为0.08 mm,表面粗糙度Ra由0.30 μm降低至0.16 μm;另一方面,随着对振动的抑制,刀具耐用度本身也有明显提升,由35 min提升至58 min。另外,CXS-4E-D6.0铣刀和DB-4E-D6.0铣刀最终失效形式均为崩缺,与众多文献报道一致,即淬硬钢加工存在单位切削力大的特点。

(3)成形槽与切削力大小有密切关系,其作用机理有待进一步研究。